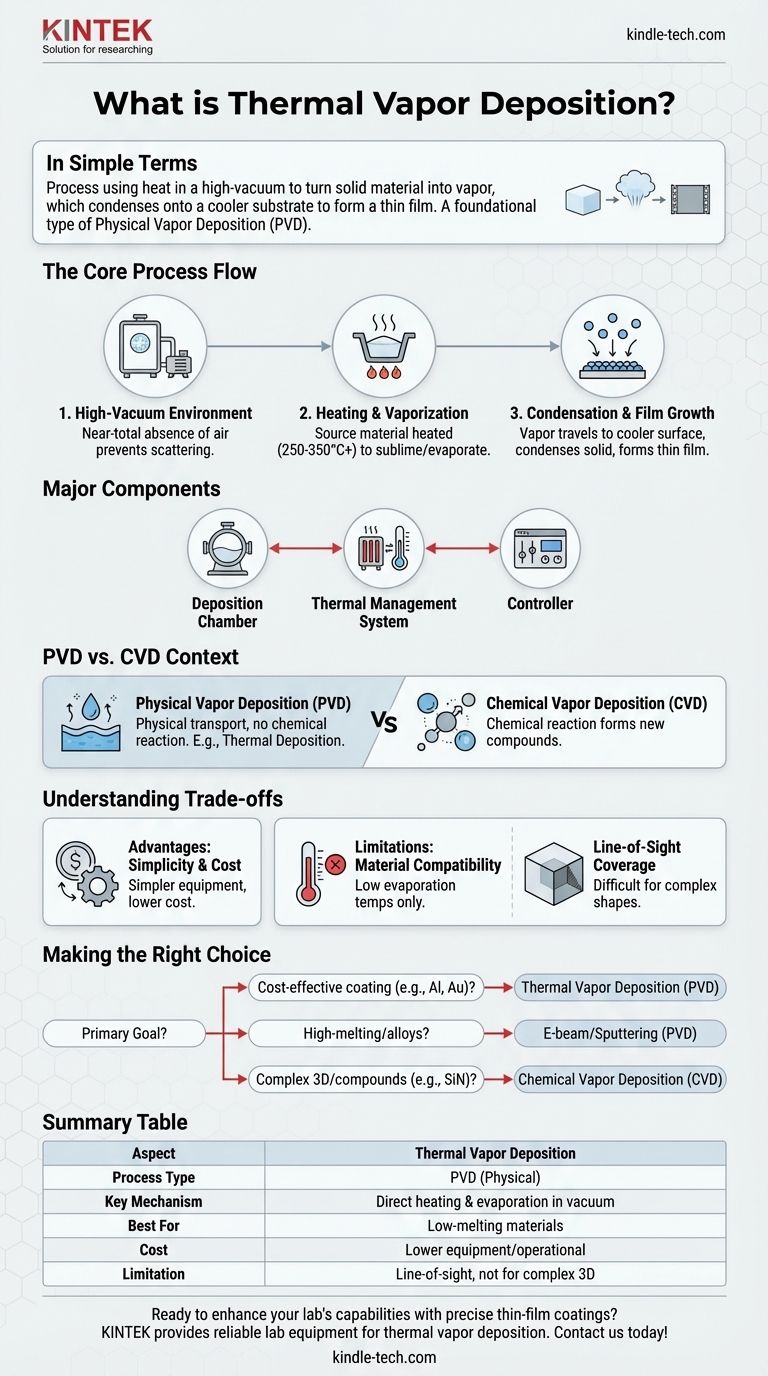

En términos sencillos, la deposición térmica de vapor es un proceso que utiliza calor dentro de una cámara de alto vacío para convertir un material sólido en vapor. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, formando una película muy delgada y uniforme. Todo el proceso es fundamentalmente físico, basándose en un simple cambio de estado de sólido a gas y de nuevo a sólido.

La deposición térmica de vapor se entiende mejor como un tipo fundamental de Deposición Física de Vapor (PVD). Su característica definitoria es el uso de calor directo para la evaporación, lo que la distingue de los métodos que utilizan reacciones químicas (CVD) o fuentes de energía más complejas.

Cómo funciona la deposición térmica de vapor: el proceso central

Para comprender verdaderamente la técnica, es esencial entender el entorno y las etapas clave involucradas. El proceso es una transformación física cuidadosamente controlada.

El entorno de alto vacío

Todo el proceso tiene lugar dentro de una cámara sellada donde se ha creado un alto vacío. Esta ausencia casi total de aire es crítica.

Un vacío asegura que los átomos vaporizados del material fuente puedan viajar directamente al sustrato sin chocar con las moléculas de aire, lo que de otro modo los dispersaría e impediría un recubrimiento uniforme.

Calentamiento y vaporización

Un material fuente, a menudo en forma de un pequeño sólido o polvo, se calienta. La fuente de calor eleva la temperatura del material, típicamente en el rango de 250 a 350 grados Celsius, aunque esto varía significativamente según el material.

Este calentamiento aumenta la presión de vapor del material hasta el punto en que se sublima o evapora, convirtiéndose directamente en un vapor gaseoso.

Condensación y crecimiento de la película

Los átomos vaporizados viajan en línea recta a través del vacío hasta que chocan con el sustrato más frío.

Al contacto, los átomos pierden rápidamente su energía térmica, se condensan de nuevo a un estado sólido y se adhieren a la superficie. Con el tiempo, esta acumulación atómica construye una capa de película delgada y sólida capa por capa.

Los tres componentes principales

Un sistema típico de deposición térmica de vapor se compone de tres partes esenciales que trabajan en conjunto.

- La cámara de deposición: Es el recipiente sellado de alto vacío donde ocurre el proceso, que alberga tanto el material fuente como el sustrato.

- El sistema de gestión térmica: Este sistema incluye los elementos calefactores para la fuente y, a menudo, un mecanismo de enfriamiento para el sustrato para regular la temperatura y favorecer la condensación.

- El controlador: Una unidad de control monitorea y ajusta todos los factores críticos, incluida la presión del vacío, la temperatura y el tiempo de deposición, para garantizar un resultado repetible y de alta calidad.

Contextualizando la deposición térmica: PVD vs. CVD

El término "deposición de vapor" es amplio. Comprender dónde encaja la deposición térmica es crucial para tomar decisiones técnicas informadas. La distinción principal es entre métodos físicos y químicos.

Deposición Física de Vapor (PVD)

PVD es una familia de procesos donde un material es transportado físicamente de una fuente a un sustrato sin una reacción química. Piense en ello como el agua que se evapora de una olla y se condensa como rocío en una ventana fría.

La deposición térmica es una de las formas más simples de PVD. Otras técnicas de PVD incluyen la evaporación por haz de electrones (que utiliza un haz de electrones para calentar la fuente) y la pulverización catódica (que bombardea un objetivo con iones para expulsar átomos).

Deposición Química de Vapor (CVD)

La CVD es fundamentalmente diferente. En este proceso, se introducen gases precursores en una cámara de reacción. Estos gases luego reaccionan entre sí o con la superficie del sustrato calentado para formar un nuevo material sólido como recubrimiento.

La diferencia clave es que PVD es un proceso físico de evaporación y condensación, mientras que CVD es un proceso químico donde se crean nuevos compuestos directamente sobre el sustrato.

Comprendiendo las compensaciones

Como cualquier proceso de fabricación, la deposición térmica de vapor tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones, pero no para otras.

Ventaja clave: simplicidad y costo

El equipo para la deposición térmica es generalmente más simple y menos costoso que el de otros métodos de PVD como la pulverización catódica o la CVD. Esto la convierte en una tecnología altamente accesible para muchas aplicaciones.

Limitación: compatibilidad de materiales

El proceso es más adecuado para materiales con temperaturas de evaporación relativamente bajas. Los materiales con puntos de fusión extremadamente altos o los compuestos que se descomponen (se desintegran) cuando se calientan no son buenos candidatos para esta técnica.

Limitación: cobertura de línea de visión

Debido a que el vapor viaja en línea recta desde la fuente hasta el sustrato, es difícil recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

Tomando la decisión correcta para su objetivo

La selección de la técnica de deposición correcta depende enteramente de su material, la forma del sustrato y las propiedades deseadas de la película.

- Si su enfoque principal es el recubrimiento rentable de materiales simples (como aluminio u oro): La deposición térmica de vapor es una opción excelente y altamente eficiente debido a su simplicidad.

- Si su enfoque principal es recubrir materiales de alto punto de fusión o crear aleaciones específicas: Debe explorar otros métodos de PVD como la evaporación por haz de electrones o la pulverización catódica, que utilizan fuentes más energéticas.

- Si su enfoque principal es crear una película altamente uniforme en una pieza 3D compleja o depositar un compuesto específico (como nitruro de silicio): La Deposición Química de Vapor (CVD) es la tecnología más apropiada debido a su naturaleza sin línea de visión y su proceso reactivo.

Al comprender sus principios fundamentales y su lugar dentro del panorama más amplio de las tecnologías de película delgada, puede aprovechar eficazmente la deposición térmica de vapor para una amplia gama de aplicaciones.

Tabla resumen:

| Aspecto | Deposición Térmica de Vapor |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Clave | Calentamiento y evaporación directos en vacío |

| Mejor para | Materiales de bajo punto de fusión (ej., aluminio, oro) |

| Costo | Menores costos de equipo y operación |

| Limitación | Recubrimiento de línea de visión; no para formas 3D complejas |

¿Listo para mejorar las capacidades de su laboratorio con recubrimientos de película delgada precisos? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para la deposición térmica de vapor y otros procesos de PVD. Nuestras soluciones le ayudan a lograr películas uniformes y de alta calidad de manera eficiente y rentable. Contáctenos hoy para discutir sus necesidades específicas de aplicación y descubrir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Enfriador de trampa fría directa para vacío

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuál es el principio de la pulverización catódica reactiva? Creación de recubrimientos cerámicos de alto rendimiento

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas

- ¿Cuál es la frecuencia de RF para la pulverización catódica? Desvelando el Estándar para Materiales Aislantes

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado