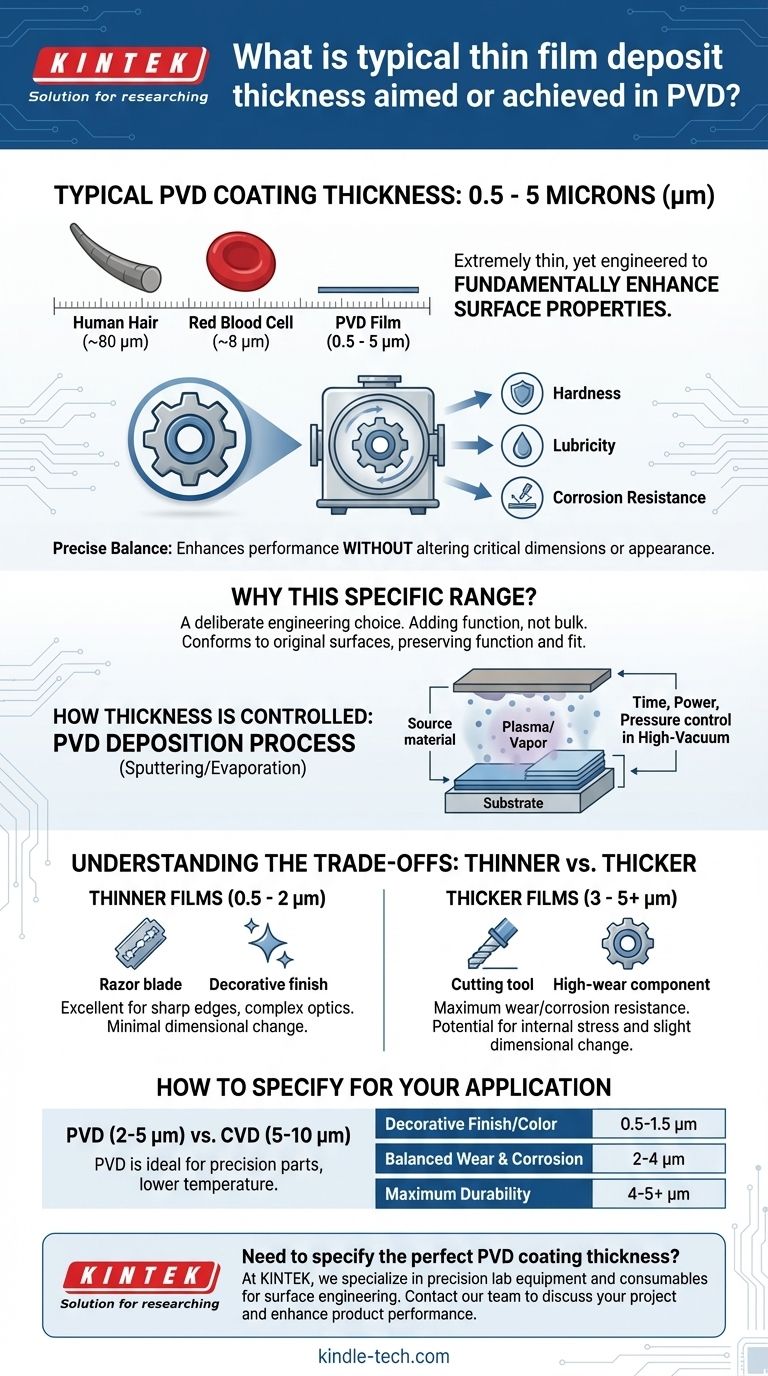

El espesor típico de un recubrimiento por Deposición Física de Vapor (PVD) está entre 0,5 y 5 micras (µm). Esta película extremadamente delgada está diseñada para ser lo suficientemente gruesa como para mejorar fundamentalmente las propiedades superficiales de un material —como la dureza, la lubricidad y la resistencia a la corrosión—, a la vez que es lo suficientemente delgada como para evitar alterar las dimensiones críticas o la apariencia del componente.

El espesor de un recubrimiento PVD no es un valor arbitrario, sino un parámetro de diseño crítico. Representa un equilibrio preciso: lo suficientemente grueso para proporcionar el rendimiento deseado, pero tan delgado que preserva las tolerancias de ingeniería originales y el acabado superficial de la pieza.

¿Por qué este rango de espesor específico?

La decisión de utilizar un recubrimiento en el rango de micras o submicras es una elección de ingeniería deliberada impulsada por los objetivos del proceso PVD. Se trata de añadir función sin añadir volumen.

La escala de los recubrimientos PVD

Para comprender esta escala, considere que un cabello humano tiene aproximadamente 80 micras de grosor y un glóbulo rojo tiene aproximadamente 8 micras. Un recubrimiento PVD típico es a menudo más delgado que un solo glóbulo sanguíneo.

Este espesor mínimo es la clave de su utilidad. Permite a los ingenieros aplicar recubrimientos funcionales a componentes de precisión sin tener que rediseñar la pieza para tener en cuenta el material añadido.

Lograr rendimiento sin alterar las dimensiones

El objetivo principal del PVD es impartir nuevas propiedades mecánicas, químicas u ópticas a la superficie de un sustrato.

Unas pocas micras de un material duro como el Nitruro de Titanio (TiN) o el Nitruro de Zirconio (ZrN) son suficientes para aumentar drásticamente la dureza superficial y la resistencia al desgaste.

Debido a que la capa es tan delgada, se adapta a la superficie original sin redondear los bordes afilados ni rellenar texturas cruciales, preservando la función y el ajuste previstos de la pieza.

Cómo se controla y selecciona el espesor

El espesor final de un recubrimiento PVD no es un accidente. Se controla meticulosamente en un entorno de alto vacío para satisfacer las demandas específicas de la aplicación.

El proceso de deposición

Los métodos PVD como la pulverización catódica o la evaporación funcionan transformando un material fuente sólido en partículas atómicas dentro de una cámara de vacío.

Estas partículas viajan y se depositan sobre el sustrato, construyendo la película capa por capa. El espesor se controla con precisión gestionando parámetros del proceso como el tiempo, la potencia y la presión.

Orientación a propiedades específicas

El espesor ideal se elige en función del resultado deseado. Un recubrimiento decorativo podría necesitar solo 1 micra de espesor para lograr un color y brillo específicos.

Por el contrario, una herramienta de corte sometida a un desgaste y calor extremos puede requerir un recubrimiento más grueso de 4-5 micras para maximizar su vida útil.

Comprender las compensaciones

Aunque el PVD es un proceso versátil, la selección de un espesor implica equilibrar factores contrapuestos. No siempre se trata de que "más grueso es mejor".

Películas más delgadas vs. más gruesas

Las películas más delgadas (0,5 - 2 µm) son excelentes para componentes con bordes muy afilados (como las hojas de afeitar) o requisitos ópticos complejos. Añaden un cambio dimensional mínimo, pero pueden ofrecer menos durabilidad en entornos de alto desgaste.

Las películas más gruesas (3 - 5+ µm) proporcionan la máxima resistencia al desgaste y a la corrosión. Sin embargo, pueden acumular tensión interna, lo que podría provocar problemas de adhesión, y pueden empezar a alterar ligeramente las dimensiones del componente si no se aplican correctamente.

PVD vs. Otros procesos (como CVD)

Es útil comparar el PVD con la Deposición Química de Vapor (CVD), otro método de recubrimiento común.

Los recubrimientos PVD son típicamente más delgados (2-5 micras) que los recubrimientos CVD (5-10 micras). La menor temperatura del proceso y la naturaleza más delgada del PVD lo hacen ideal para piezas mecanizadas de precisión que no pueden tolerar cambios dimensionales o altas temperaturas.

Limitaciones de la línea de visión

El PVD es un proceso de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Lograr un espesor perfectamente uniforme en piezas tridimensionales altamente complejas puede ser un desafío y puede requerir una rotación y fijación sofisticadas de las piezas dentro de la cámara de recubrimiento.

Cómo especificar el espesor para su aplicación

Elegir el espesor adecuado requiere que defina claramente su objetivo principal. Consulte con su proveedor de recubrimientos, pero utilice estas pautas generales como punto de partida.

- Si su enfoque principal es un acabado decorativo o un color específico: Un recubrimiento más delgado (por ejemplo, de 0,5 a 1,5 micras) suele ser suficiente y rentable.

- Si su enfoque principal es una resistencia equilibrada al desgaste y a la corrosión: Apunte al medio del rango (por ejemplo, de 2 a 4 micras) para un perfil de rendimiento robusto y completo.

- Si su enfoque principal es la máxima durabilidad para herramientas de alto desgaste: Apunte al extremo superior del rango típico (por ejemplo, de 4 a 5 micras), pero confirme el posible impacto dimensional con su proveedor.

En última instancia, seleccionar el espesor adecuado del recubrimiento PVD es una elección de ingeniería deliberada que impacta directamente en el rendimiento y la vida útil de su componente.

Tabla resumen:

| Objetivo de la aplicación | Rango de espesor típico | Beneficio clave |

|---|---|---|

| Acabado decorativo / Color | 0.5 - 1.5 µm | Rentable, cambio dimensional mínimo |

| Resistencia equilibrada al desgaste y a la corrosión | 2 - 4 µm | Rendimiento robusto y completo |

| Máxima durabilidad (por ejemplo, herramientas de corte) | 4 - 5+ µm | Mayor resistencia al desgaste y vida útil |

¿Necesita especificar el espesor perfecto de recubrimiento PVD para sus componentes?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para ingeniería de superficies. Nuestros expertos pueden ayudarle a seleccionar los parámetros de recubrimiento ideales para lograr la dureza, lubricidad y resistencia a la corrosión que su aplicación exige, sin comprometer la precisión dimensional.

Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable