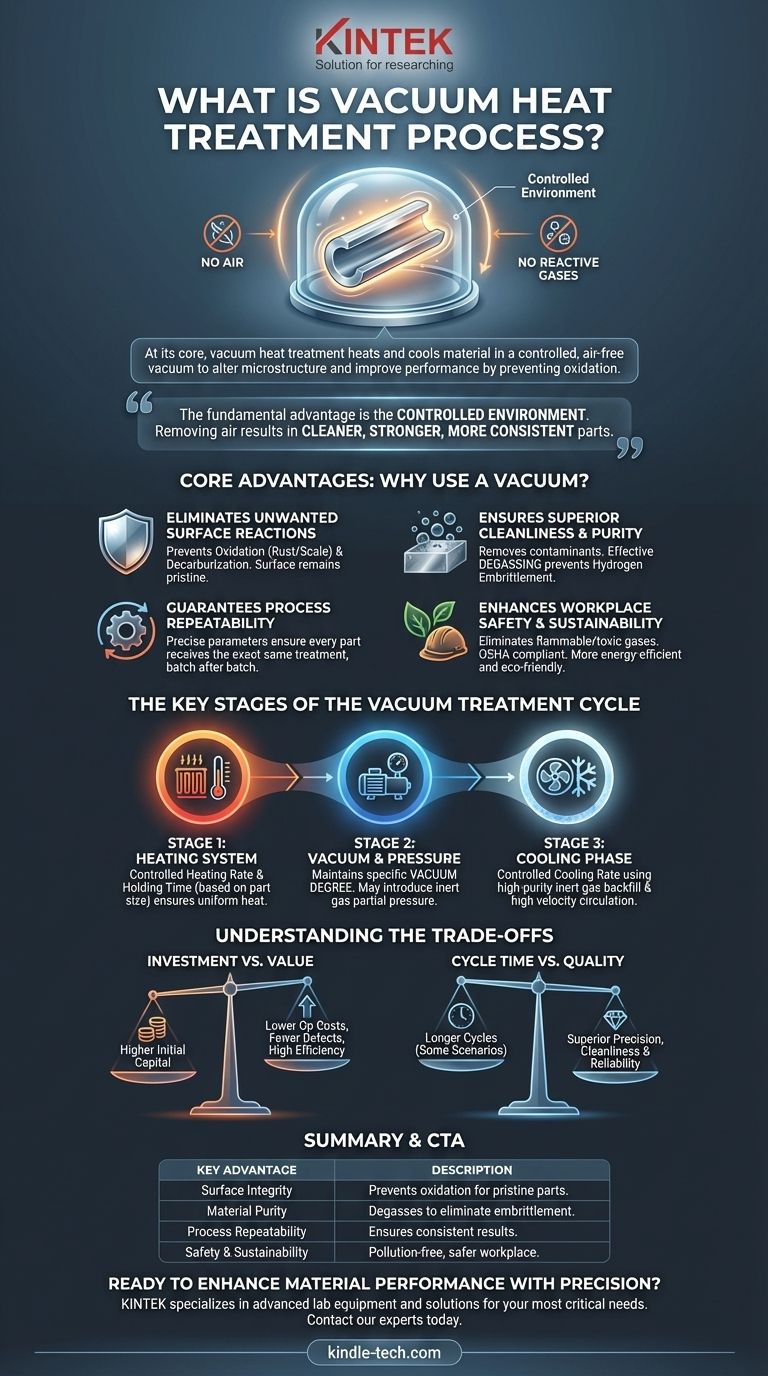

En esencia, el tratamiento térmico al vacío es un proceso en el que un material se calienta a una temperatura específica y luego se enfría de manera controlada, todo dentro de un entorno de vacío. Este método utiliza la ausencia de atmósfera para alterar la microestructura interna de un material, mejorando así su rendimiento, calidad y durabilidad al prevenir reacciones superficiales no deseadas como la oxidación.

La ventaja fundamental del tratamiento térmico al vacío no es el calor en sí, sino el entorno controlado. Al eliminar el aire y otros gases reactivos, se elimina la contaminación y las reacciones superficiales, lo que da como resultado piezas más limpias, más fuertes y más consistentes de lo que pueden producir los métodos atmosféricos tradicionales.

¿Por qué usar el vacío? Las ventajas principales

La decisión de utilizar un horno de vacío se basa en la necesidad de un control absoluto sobre el entorno de la pieza de trabajo durante el ciclo térmico. Este control ofrece varios beneficios críticos.

Elimina reacciones superficiales no deseadas

El tratamiento térmico en una atmósfera normal expone la superficie de un metal al oxígeno y otros gases. Esto puede provocar oxidación (herrumbre o formación de cascarilla) y descarburación, un proceso en el que se pierde carbono de la superficie del acero, ablandándolo.

Un ambiente de vacío es inerte. Al eliminar estos gases reactivos, el proceso previene estas reacciones dañinas, asegurando que la integridad de la superficie del material permanezca impecable.

Garantiza una limpieza y pureza superiores

El vacío extrae activamente los contaminantes de la superficie de la pieza de trabajo, como residuos de lubricación o películas delgadas de óxido.

Además, el proceso es altamente efectivo para la desgasificación, eliminando gases disueltos como el hidrógeno y el oxígeno del propio metal. Esto es crítico para prevenir problemas como la fragilización por hidrógeno, que puede causar fallas catastróficas en componentes de alta resistencia.

Garantiza la repetibilidad del proceso

Sin las variables impredecibles de una atmósfera, el tratamiento térmico al vacío ofrece una excepcional invariabilidad y repetibilidad.

Cada ciclo puede programarse con parámetros precisos de temperatura, tiempo y velocidad de enfriamiento, asegurando que cada pieza de un lote —y cada lote subsiguiente— reciba exactamente el mismo tratamiento.

Mejora la seguridad y la sostenibilidad en el lugar de trabajo

El tratamiento térmico tradicional a menudo implica gases inflamables y tóxicos. Los hornos de vacío eliminan este riesgo, creando un entorno de trabajo mucho más seguro que cumple más fácilmente con las normas de la OSHA.

El proceso también está libre de contaminación y subproductos nocivos. Al evitar la combustión y, a menudo, reducir la necesidad de limpieza química posterior al tratamiento, es una opción más eficiente energéticamente y más consciente del medio ambiente.

Las etapas clave del ciclo de tratamiento al vacío

Un proceso de tratamiento térmico al vacío se define por tres etapas principales, cada una controlada con precisión para lograr las propiedades deseadas del material.

Etapa 1: El sistema de calentamiento

La pieza de trabajo se calienta utilizando elementos de resistencia o inducción dentro de la cámara de vacío. La velocidad de calentamiento, la temperatura de mantenimiento y el tiempo de mantenimiento se determinan según el tipo de material y el resultado deseado.

El tiempo de mantenimiento se calcula en función del espesor efectivo y la forma de la pieza para asegurar que se caliente uniformemente en toda su extensión.

Etapa 2: Control de vacío y presión

Durante las etapas de calentamiento y mantenimiento, se mantiene un grado de vacío específico (el nivel de presión por debajo de la atmosférica).

En algunos casos, se puede introducir una presión parcial de un gas inerte específico como nitrógeno o argón para controlar el proceso o ayudar en la transferencia de calor.

Etapa 3: La fase de enfriamiento

Después del período de mantenimiento, la pieza debe enfriarse a una velocidad específica para fijar la microestructura deseada.

Esto se logra utilizando varios medios y métodos de enfriamiento, más comúnmente rellenando la cámara con un gas inerte de alta pureza y circulándolo a alta velocidad con un potente ventilador.

Comprendiendo las compensaciones

Si bien el tratamiento térmico al vacío ofrece resultados superiores, es esencial comprender su contexto operativo.

Inversión inicial vs. valor a largo plazo

El equipo de hornos de vacío suele representar una mayor inversión de capital inicial en comparación con los hornos atmosféricos convencionales.

Sin embargo, este costo a menudo se compensa con menores costos operativos debido a una mayor eficiencia energética, una menor necesidad de post-procesamiento (como limpieza o rectificado) y una reducción significativa de piezas desechadas debido a defectos.

Consideraciones sobre el tiempo de ciclo

En algunos escenarios, los tiempos de ciclo de los hornos de vacío pueden ser más largos que los de ciertos procesos atmosféricos.

La compensación es entre velocidad y calidad. La precisión, limpieza y repetibilidad del proceso de vacío justifican el tiempo de ciclo para aplicaciones donde el rendimiento y la fiabilidad del material no son negociables.

Tomando la decisión correcta para su aplicación

La selección del proceso de tratamiento térmico adecuado depende completamente de su objetivo final para el material o componente.

- Si su enfoque principal es la máxima integridad superficial: El tratamiento al vacío es la elección definitiva para prevenir la oxidación y la descarburación en aleaciones sensibles.

- Si su enfoque principal es la pureza y el rendimiento del material: Las capacidades de desgasificación del tratamiento al vacío son esenciales para componentes críticos que no pueden tolerar la fragilización por hidrógeno.

- Si su enfoque principal es la seguridad y el cumplimiento ambiental: Los hornos de vacío proporcionan una solución limpia, segura y libre de contaminación que elimina los peligros de los gases de proceso inflamables.

- Si su enfoque principal es unir componentes con una limpieza extrema: La soldadura fuerte al vacío se basa en el entorno prístino y libre de óxidos que solo un horno de vacío puede proporcionar.

En última instancia, adoptar el tratamiento térmico al vacío es una decisión estratégica para priorizar el control, la calidad y la repetibilidad en su proceso de fabricación.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Integridad superficial | Previene la oxidación y la descarburación para piezas impecables. |

| Pureza del material | Desgasifica metales para eliminar riesgos de fragilización. |

| Repetibilidad del proceso | Garantiza resultados consistentes, lote tras lote. |

| Seguridad y sostenibilidad | Crea un entorno de trabajo libre de contaminación y conforme a la OSHA. |

¿Listo para mejorar el rendimiento de su material con un tratamiento térmico de precisión? El entorno controlado de un horno de vacío es esencial para lograr la máxima integridad superficial, pureza del material y repetibilidad del proceso para sus componentes más críticos. KINTEK se especializa en equipos de laboratorio avanzados y consumibles, atendiendo las exigentes necesidades de laboratorios y fabricantes. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden aportar calidad y fiabilidad superiores a su proceso.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables