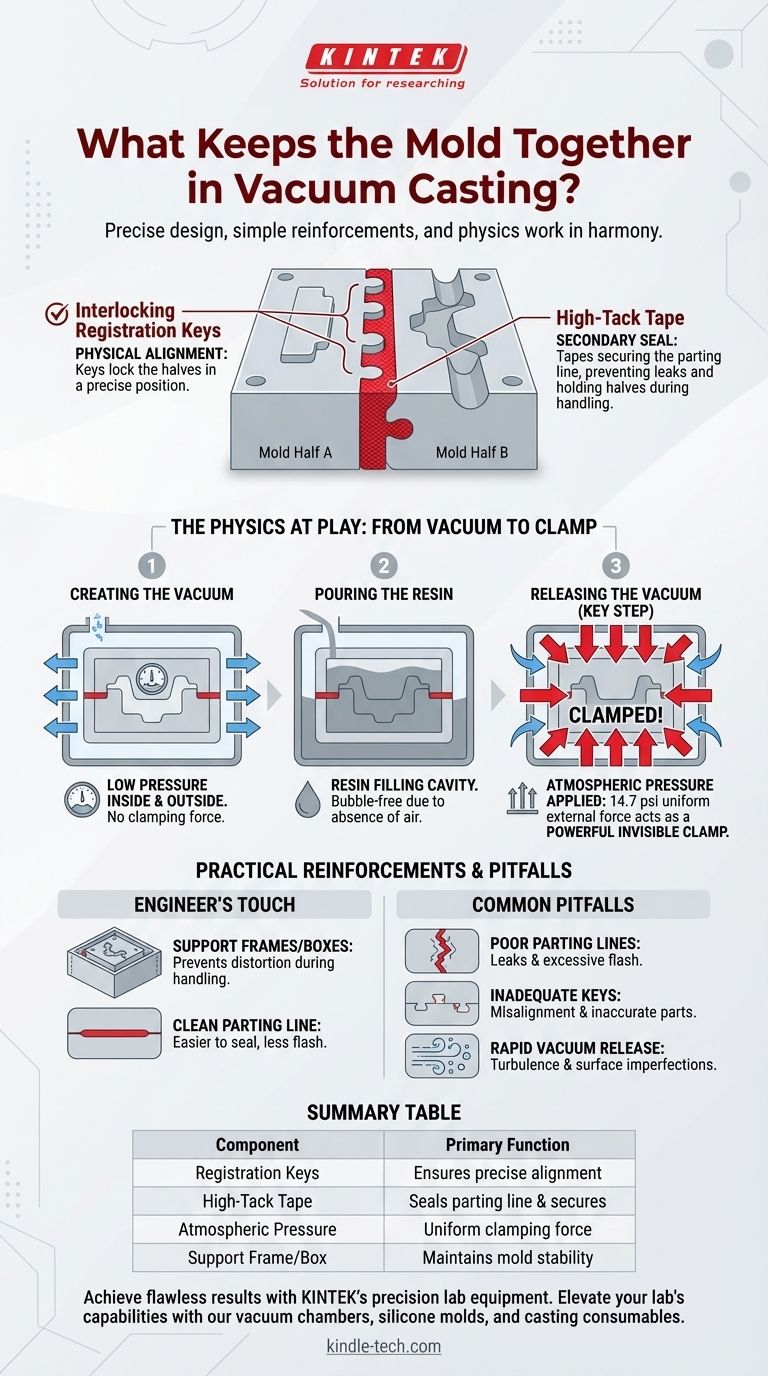

En el moldeo al vacío, una combinación de diseño preciso del molde, refuerzos simples y física fundamental mantiene las mitades del molde firmemente unidas. Los elementos principales son las llaves de registro entrelazadas incorporadas en el molde de silicona, la cinta de alta adherencia aplicada a lo largo de la línea de partición y la poderosa y uniforme fuerza de la presión atmosférica que actúa como una abrazadera invisible una vez que se libera el vacío.

El principio central es sencillo: mientras que las llaves entrelazadas proporcionan la alineación inicial y la cinta asegura la junta, es la reintroducción de la presión atmosférica después del vertido lo que proporciona la fuerza de sujeción principal, presionando las mitades del molde para asegurar una pieza fundida impecable.

La anatomía de un molde seguro

Antes de examinar las fuerzas en juego, es crucial comprender cómo se diseña el molde de silicona para su estabilidad. Un molde bien hecho es la base de todo el proceso.

El material de silicona

La silicona es el material elegido por su flexibilidad, que permite el moldeo de geometrías complejas y socavados. Sin embargo, también es lo suficientemente firme como para mantener su forma bajo el peso de la resina de moldeo.

La línea de partición

Esta es la junta donde se unen las dos mitades del molde. Su diseño es crítico. Una línea de partición limpia y simple es más fácil de sellar y produce menos "rebaba", el material sobrante delgado e indeseado que puede filtrarse por la junta.

Llaves de registro entrelazadas

Esta es la característica de diseño más crítica para la alineación del molde. Las mitades del molde se crean con llaves coincidentes: una serie de protuberancias en un lado y las indentaciones correspondientes en el otro. Estas llaves bloquean físicamente las dos mitades en una posición precisa y repetible, evitando cualquier deslizamiento o desplazamiento.

La física en juego: del vacío a la sujeción

El "vacío" en el moldeo al vacío a menudo se malinterpreta. Su propósito principal es eliminar el aire, pero su liberación es lo que genera la fuerza de sujeción.

Paso 1: Creación del vacío

El molde de silicona ensamblado se coloca dentro de una cámara, y una bomba de vacío elimina el aire tanto de la cámara como de la cavidad del molde. En esta etapa, hay una presión baja casi igual dentro y fuera del molde, por lo que no hay una fuerza significativa que intente separarlo.

Paso 2: Vertido de la resina

Bajo vacío, la resina de moldeo de dos partes se mezcla y se vierte en el molde. La ausencia de aire asegura que la resina llene cada pequeño detalle de la cavidad sin crear burbujas, lo que sería un defecto crítico en la pieza final.

Paso 3: Liberación del vacío

Este es el paso clave. Una vez que el molde está lleno, se permite que el aire regrese a la cámara. El aire que regresa crea instantáneamente presión atmosférica (aproximadamente 14.7 psi o 1 bar a nivel del mar) en el exterior del molde. Debido a que el interior está lleno de resina líquida, esta presión externa actúa como una abrazadera potente y perfectamente uniforme, presionando las mitades del molde firmemente desde todas las direcciones.

Refuerzos prácticos: el toque del ingeniero

Si bien la física proporciona la fuerza de sujeción principal, los técnicos confían en medidas simples y prácticas para garantizar un sellado perfecto y evitar errores de manipulación.

El papel de la cinta de alta adherencia

Antes de colocar el molde en la cámara, su línea de partición casi siempre se sella con una cinta adhesiva fuerte. Esto tiene dos propósitos: mantiene las mitades unidas durante la manipulación y proporciona un sellado secundario crucial para evitar que la resina se escape antes de que la presión atmosférica tome el control.

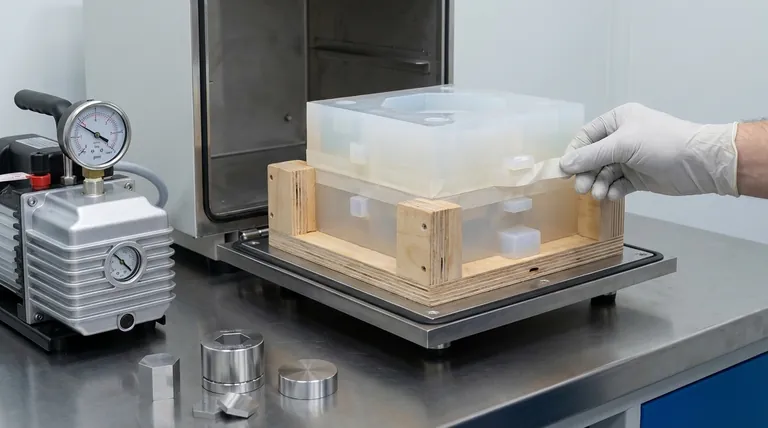

Uso de marcos o cajas de soporte

Un molde de silicona flexible puede deformarse si se manipula incorrectamente. Para evitar esto, el molde a menudo se coloca dentro de una simple caja de madera contrachapada o plástico. Este marco de soporte asegura que el molde permanezca cuadrado y estable durante el proceso de vertido y curado.

Errores comunes a evitar

Comprender qué mantiene unido el molde también ilumina los puntos de falla comunes. Un sellado o alineación comprometidos conduce directamente a piezas rechazadas.

Líneas de partición mal diseñadas

Una línea de partición compleja y dentada es difícil de sellar con cinta de forma segura y es propensa a fugas, lo que resulta en un exceso de rebaba que requiere limpieza manual.

Llaves de registro inadecuadas

Si las llaves de registro son demasiado pequeñas, demasiado pocas o están mal diseñadas, las mitades del molde pueden desalinearse. Esta es una falla crítica que resulta en una pieza dimensionalmente inexacta.

Liberar el vacío demasiado rápido

Permitir que el aire regrese a la cámara demasiado rápido puede crear turbulencias. Esto puede perturbar la resina en el molde antes de que tenga tiempo de asentarse, lo que podría introducir imperfecciones en la superficie.

Tomar la decisión correcta para su objetivo

La estabilidad de su molde es el resultado directo de un diseño cuidadoso y un procedimiento correcto.

- Si su enfoque principal es la precisión de la pieza: El diseño y la implementación de sus llaves de registro es el factor más importante.

- Si su enfoque principal es prevenir fugas y rebabas: Una línea de partición bien planificada y simple, combinada con un encintado cuidadoso y exhaustivo, es esencial.

- Si es nuevo en el proceso: Utilice siempre una caja de soporte simple para manipular el molde, ya que esto elimina el riesgo de flexionarlo con la mano y comprometer el sellado.

En última instancia, una pieza fundida al vacío exitosa depende de un molde diseñado para trabajar en armonía con la presión atmosférica, no en su contra.

Tabla resumen:

| Componente | Función principal |

|---|---|

| Llaves de registro | Asegura la alineación precisa de las mitades del molde, evitando el desplazamiento. |

| Cinta de alta adherencia | Sella la línea de partición y asegura las mitades durante la manipulación. |

| Presión atmosférica | Actúa como una fuerza de sujeción uniforme después de la liberación del vacío. |

| Marco/Caja de soporte | Mantiene la estabilidad y la forma del molde durante el vertido y el curado. |

Logre resultados impecables en el moldeo al vacío con el equipo de laboratorio de precisión de KINTEK. Nuestras cámaras de vacío, moldes de silicona y consumibles de moldeo están diseñados para trabajar en armonía con la presión atmosférica, asegurando que sus moldes permanezcan perfectamente sellados para piezas de alta precisión y sin burbujas. Ya sea que esté prototipando o en producción, KINTEK le proporciona las herramientas y la experiencia confiables para elevar las capacidades de su laboratorio. Contáctenos hoy para discutir sus necesidades específicas y descubrir la solución adecuada para sus proyectos.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

La gente también pregunta

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Es "mould" o "mold"? Una guía para la ortografía correcta por región

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Cuál es la función principal de los moldes de grafito de alta resistencia? Dominar la eficiencia del sinterizado por prensado en caliente al vacío