En el proceso de pulverización catódica, el gas principal utilizado es el Argón (Ar). Si bien el argón es la opción más común debido a su equilibrio entre costo y efectividad, la selección de un gas es una variable crítica del proceso. Se utilizan otros gases nobles como el neón, el kriptón o el xenón para objetivos específicos, y se introducen gases reactivos como el nitrógeno o el oxígeno para crear películas compuestas.

El principio fundamental es este: la pulverización catódica se basa en una colisión puramente física para expulsar átomos de un objetivo. Por lo tanto, el gas ideal es químicamente inerte para que no reaccione con el material, y su peso atómico se ajuste al del objetivo para garantizar la transferencia de momento más eficiente.

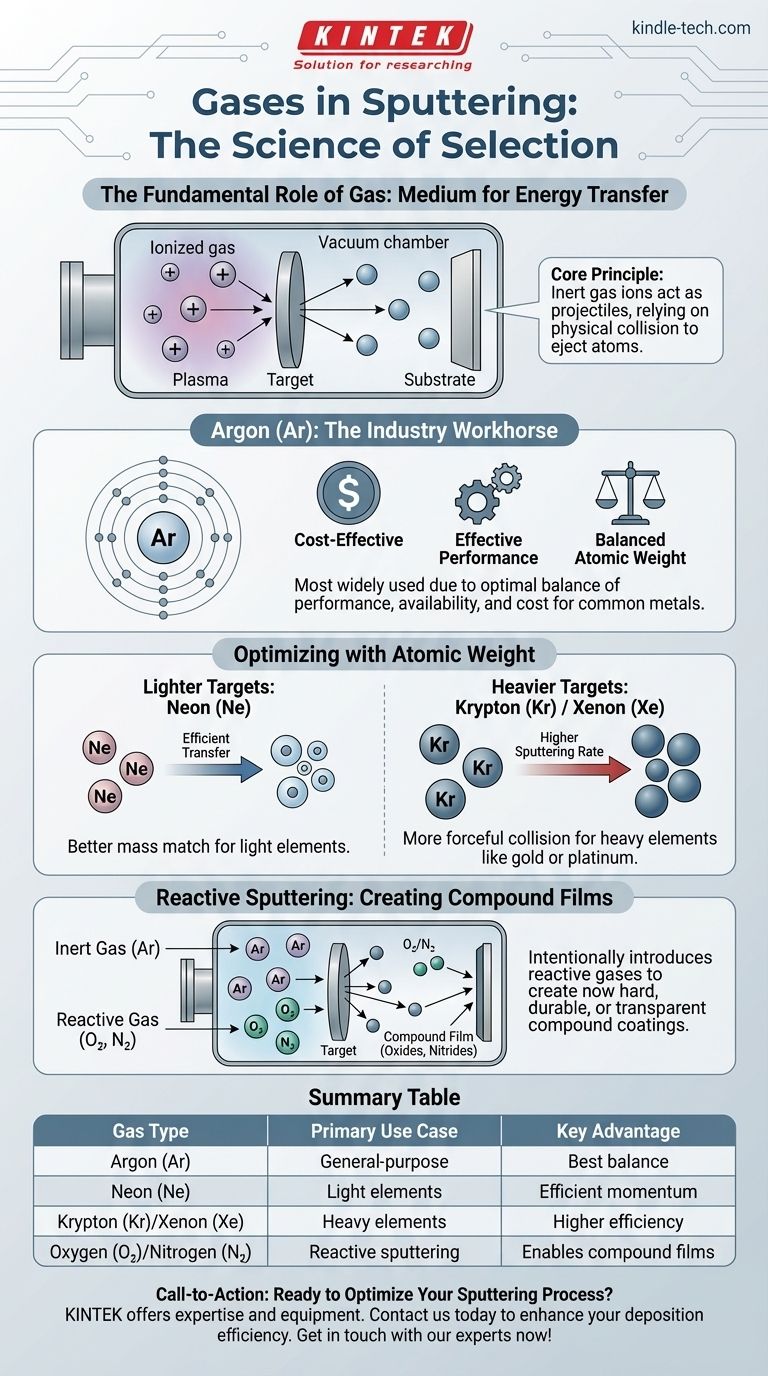

El papel fundamental del gas en la pulverización catódica

Para comprender por qué se elige un gas específico, primero debemos entender su función. El gas no es un reactivo en el proceso principal; es el medio para la transferencia de energía.

Creación del entorno de plasma

El proceso de pulverización catódica comienza introduciendo un gas a baja presión en una cámara de vacío. Se aplica un campo eléctrico que ioniza los átomos de gas, despojándolos de un electrón y dándoles una carga positiva.

Esta nube de gas ionizado, iones y electrones libres se conoce como plasma.

El principio de transferencia de momento

Los iones de gas cargados positivamente son acelerados por el campo eléctrico y chocan contra el "objetivo" cargado negativamente, que es el material fuente que se desea depositar.

Piense en esto como un juego de billar subatómico. El ion de gas es la bola blanca y los átomos del material objetivo son las bolas de billar. El objetivo es golpear los átomos del objetivo con suficiente fuerza para soltarlos para que puedan viajar y recubrir un sustrato.

Por qué los gases nobles inertes son el estándar

Todo el proceso depende de que los iones de gas actúen como proyectiles limpios y no reactivos. Esta es la razón por la cual los gases nobles de la columna más a la derecha de la tabla periódica son la opción estándar.

La necesidad de inercia química

El requisito principal es que el gas no reaccione químicamente con el material objetivo. Esto asegura que el proceso sea puramente físico.

Si el gas se uniera a los átomos objetivo, la película resultante sería un compuesto no deseado, no el material puro que se pretendía depositar. Los gases nobles como el argón tienen una capa exterior de electrones completa, lo que los hace extremadamente estables y no reactivos.

Argón: el caballo de batalla de la industria

El argón es el gas de pulverización catódica más utilizado porque proporciona el mejor equilibrio entre rendimiento, disponibilidad y costo. Su peso atómico es adecuado para pulverizar eficazmente muchos de los metales y materiales más comunes.

Comprender las compensaciones: elegir el gas correcto

Si bien el argón es el valor predeterminado, optimizar el proceso para materiales específicos requiere una elección más matizada basada en un factor clave: el peso atómico.

Igualar el peso atómico para la eficiencia

Para la transferencia de momento más eficiente, el "rompimiento" más potente en nuestra analogía del billar, la masa de la bola blanca (ion de gas) debe ser lo más cercana posible a la masa de la bola de billar (átomo objetivo).

Objetivos más ligeros: uso de neón (Ne)

Al pulverizar elementos muy ligeros, un ion de gas pesado como el argón puede ser ineficiente, casi como golpear una pelota de ping pong con una bola de boliche. Un gas noble más ligero como el neón proporciona una mejor coincidencia de masa, lo que conduce a una transferencia de energía más eficiente para estos objetivos específicos.

Objetivos más pesados: uso de kriptón (Kr) o xenón (Xe)

A la inversa, al pulverizar elementos pesados como el oro o el platino, el ion de argón relativamente ligero es menos efectivo. El uso de un gas noble más pesado como el kriptón o el xenón proporciona una colisión mucho más fuerte, lo que aumenta significativamente la tasa y la eficiencia de la pulverización catódica.

La excepción: pulverización catódica reactiva

A veces, el objetivo es crear intencionalmente una película compuesta. En la pulverización catódica reactiva, se introduce intencionalmente un gas reactivo como oxígeno o nitrógeno en la cámara junto con el gas inerte argón.

Los iones de argón todavía bombardean el objetivo, pero a medida que los átomos del objetivo viajan hacia el sustrato, reaccionan con el oxígeno o el nitrógeno. Esto permite la deposición de películas duras y duraderas como el nitruro de titanio o películas conductoras transparentes como el óxido de indio y estaño.

Tomar la decisión correcta para su objetivo

El gas que seleccione no es arbitrario; es una herramienta para controlar el resultado de su proceso de deposición.

- Si su enfoque principal es la pulverización catódica de uso general y rentable: El argón es el estándar universal y el punto de partida correcto.

- Si su enfoque principal es la tasa de deposición más alta posible para un material pesado: El kriptón o el xenón son las opciones superiores, a pesar de su mayor costo.

- Si su enfoque principal es la pulverización catódica de un elemento muy ligero: El neón puede ofrecer un proceso más eficiente y controlado.

- Si su enfoque principal es crear una película compuesta específica (por ejemplo, un óxido o nitruro): Utilizará una mezcla de un gas inerte (generalmente argón) y un gas reactivo específico.

Al comprender estos principios, puede seleccionar estratégicamente el gas correcto para lograr un control preciso sobre su deposición de película delgada.

Tabla de resumen:

| Tipo de gas | Caso de uso principal | Ventaja clave |

|---|---|---|

| Argón (Ar) | Pulverización catódica de uso general | Mejor equilibrio entre costo, disponibilidad y efectividad para la mayoría de los metales |

| Neón (Ne) | Pulverización catódica de elementos muy ligeros | Mejor coincidencia de masa para una transferencia de momento eficiente |

| Kriptón (Kr) / Xenón (Xe) | Pulverización catódica de elementos pesados (p. ej., oro, platino) | Mayor tasa de pulverización y eficiencia debido a una mejor coincidencia de masa |

| Oxígeno (O₂) / Nitrógeno (N₂) | Pulverización catódica reactiva para películas compuestas (p. ej., óxidos, nitruros) | Permite la deposición de recubrimientos compuestos duros y duraderos |

¿Listo para optimizar su proceso de pulverización catódica?

Elegir el gas de pulverización catódica correcto es fundamental para lograr películas delgadas precisas y de alta calidad. Ya sea que trabaje con metales comunes, elementos pesados o necesite crear recubrimientos compuestos específicos, KINTEK tiene la experiencia y el equipo para respaldar las necesidades únicas de su laboratorio.

Contáctenos hoy para discutir su aplicación específica y descubrir cómo nuestro equipo de laboratorio y consumibles pueden mejorar su eficiencia y resultados de deposición. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Sonda tipo bomba para el proceso de producción de acería

- Fabricante de piezas personalizadas de PTFE Teflon para aplicaciones de válvulas de aire

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura