La máquina principal utilizada para fabricar piezas moldeadas es una máquina de moldeo por inyección. Este potente equipo funciona inyectando material fundido, más comúnmente plástico, a alta presión en un molde o herramienta mecanizado con precisión. Una vez que el material se enfría y solidifica, la máquina abre el molde y expulsa una pieza terminada y perfectamente formada.

Aunque existen varios tipos de moldeo, la máquina de moldeo por inyección es la piedra angular de la producción en masa moderna. Transforma gránulos de plástico crudo en piezas terminadas con una velocidad y repetibilidad increíbles, pero su eficacia depende completamente de la calidad del molde hecho a medida que utiliza.

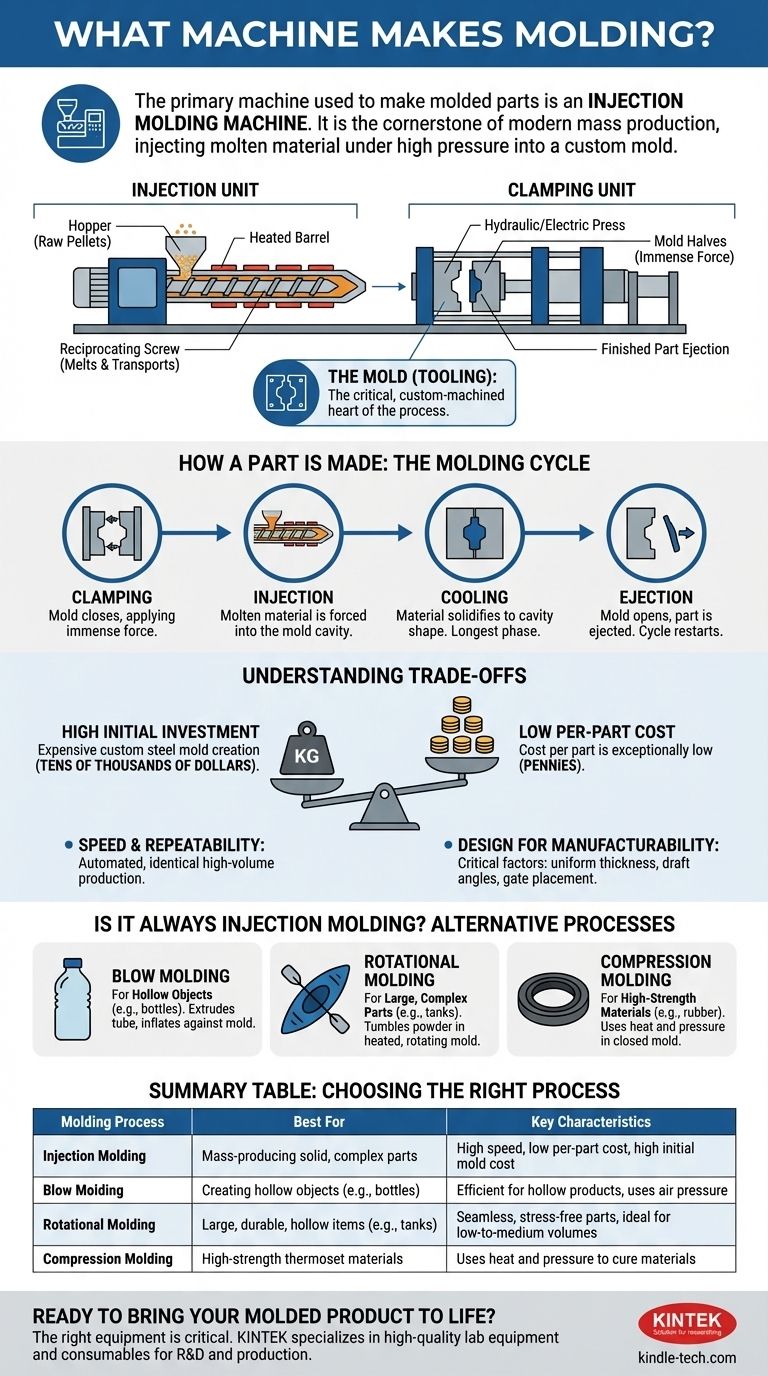

La anatomía de una máquina de moldeo por inyección

Una máquina de moldeo por inyección no es un solo dispositivo, sino un sistema de dos unidades centrales que trabajan en perfecta sincronización: la unidad de inyección y la unidad de cierre.

La unidad de inyección: Del gránulo al líquido

Aquí es donde la materia prima comienza su transformación. Consiste en una tolva, que alimenta los gránulos de plástico a un cilindro calentado. Dentro del cilindro, un gran husillo alternativo transporta y funde el plástico, preparando una "dosis" precisa de material fundido para la inyección.

La unidad de cierre: La fuente de una fuerza inmensa

La unidad de cierre actúa como una potente prensa hidráulica o eléctrica. Su trabajo es mantener cerradas las dos mitades del molde de acero con una fuerza inmensa, medida en toneladas. Esta fuerza es necesaria para resistir la alta presión del plástico fundido inyectado, evitando que se escape y asegurando que la pieza se forme correctamente.

El molde (herramienta): El corazón del proceso

El molde, también llamado herramienta o matriz, es el componente más crítico. Es un bloque de acero mecanizado a medida con una cavidad tallada que es la imagen negativa de la pieza que se desea crear. La calidad, precisión y diseño del molde dictan la calidad final del producto.

Cómo se fabrica una pieza: El ciclo de moldeo explicado

El proceso de creación de una sola pieza es un ciclo rápido de cuatro etapas que a menudo tarda solo segundos en completarse.

Paso 1: Cierre

La unidad de cierre une las dos mitades del molde y aplica miles de libras de fuerza para mantenerlo cerrado de forma segura.

Paso 2: Inyección

El husillo de la unidad de inyección avanza, forzando la dosis preparada de plástico fundido desde el cilindro hacia la cavidad del molde a alta presión.

Paso 3: Enfriamiento

El plástico fundido dentro del molde comienza a enfriarse, a menudo ayudado por canales de agua internos. A medida que se enfría, se solidifica en la forma de la cavidad. Esta suele ser la fase más larga del ciclo.

Paso 4: Expulsión

Una vez que la pieza está suficientemente sólida, la unidad de cierre abre el molde. Los pasadores eyectores empujan la pieza terminada fuera del molde y el ciclo comienza de nuevo.

Comprendiendo las ventajas y desventajas del moldeo por inyección

Aunque es increíblemente eficaz, este proceso implica consideraciones críticas que determinan su idoneidad para un proyecto.

Alta inversión inicial frente a bajo coste por pieza

La principal ventaja y desventaja es el coste. El molde de acero personalizado es extremadamente caro de diseñar y fabricar, a menudo cuesta decenas de miles de dólares. Sin embargo, una vez que se fabrica el molde, el coste de producir cada pieza individual es excepcionalmente bajo, a menudo solo unos centavos.

Velocidad y repetibilidad

El moldeo por inyección es uno de los procesos de fabricación más rápidos. Su naturaleza automatizada asegura que cada pieza producida, desde la primera hasta la millonésima, sea prácticamente idéntica. Esto lo convierte en el estándar indiscutible para la producción de gran volumen.

El diseño para la fabricación es crítico

Las piezas deben diseñarse específicamente para el proceso de moldeo por inyección. Factores como el espesor uniforme de la pared, los ángulos de desmoldeo (ligeras conicidades para facilitar la expulsión) y la ubicación de las entradas (por donde entra el plástico en el molde) son innegociables para el éxito.

¿Es siempre una máquina de moldeo por inyección?

Aunque el moldeo por inyección es el más común, otras máquinas especializadas crean diferentes tipos de productos moldeados.

Moldeo por soplado: Para objetos huecos

Este proceso se utiliza para fabricar piezas huecas como botellas y recipientes. Funciona extruyendo un tubo de plástico fundido (una "preforma") y luego usando presión de aire para inflarlo contra las paredes de un molde.

Moldeo rotacional: Para piezas grandes y complejas

También conocido como rotomoldeo, este método es ideal para crear piezas huecas grandes, sin costuras y sin tensiones, como kayaks, tanques de agua y equipos de juegos infantiles. Implica voltear polvo de plástico dentro de un molde calentado y giratorio.

Moldeo por compresión: Para materiales de alta resistencia

Esta técnica se utiliza a menudo con materiales termoestables como el caucho o la silicona. Se coloca una cantidad predeterminada de material directamente en una cavidad de molde calentada, que luego se cierra, aplicando calor y presión para curar el material en su forma final.

Elegir el proceso de moldeo adecuado

La geometría, el material y el volumen de producción requerido de su producto final dictarán la máquina y el proceso correctos.

- Si su objetivo principal es la producción en masa de piezas sólidas y complejas: La máquina de moldeo por inyección es el estándar de la industria por su velocidad y bajo coste por pieza.

- Si su objetivo principal es crear productos huecos como botellas: El moldeo por soplado es el proceso especializado y altamente eficiente que necesita.

- Si su objetivo principal son artículos huecos grandes y duraderos: El moldeo rotacional ofrece libertad de diseño y resistencia para producciones de bajo a medio volumen.

- Si su objetivo principal son piezas resistentes al calor y de alta resistencia a partir de materiales termoestables: El moldeo por compresión es el método ideal.

Comprender la máquina y su proceso correspondiente es el primer paso para dar vida a un producto físico a escala.

Tabla resumen:

| Proceso de moldeo | Mejor para | Características clave |

|---|---|---|

| Moldeo por inyección | Producción en masa de piezas sólidas y complejas | Alta velocidad, bajo coste por pieza, alto coste inicial del molde |

| Moldeo por soplado | Creación de objetos huecos (p. ej., botellas) | Eficiente para productos huecos, utiliza presión de aire |

| Moldeo rotacional | Artículos huecos grandes y duraderos (p. ej., tanques) | Piezas sin costuras, sin tensiones, ideal para volúmenes bajos a medios |

| Moldeo por compresión | Materiales termoestables de alta resistencia (p. ej., caucho) | Utiliza calor y presión para curar materiales |

¿Listo para dar vida a su producto moldeado? El equipo adecuado es fundamental para el éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para apoyar sus necesidades de I+D y producción. Ya sea que esté prototipando un nuevo diseño o escalando para la producción en masa, nuestros expertos pueden ayudarlo a encontrar la solución perfecta. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar sus objetivos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?

- ¿Cuál es la diferencia entre el moldeo por inyección y el moldeo por compresión? Una guía para elegir el proceso correcto

- ¿Qué es la capacidad de inyección corta de una máquina de moldeo por inyección? Optimice el tamaño de su disparo para piezas impecables

- ¿Qué es el proceso de moldeo por inyección? Una guía para la producción de piezas de alto volumen

- ¿Qué se puede hacer con una máquina de moldeo por inyección? Producir en masa piezas de plástico de alta calidad de forma eficiente