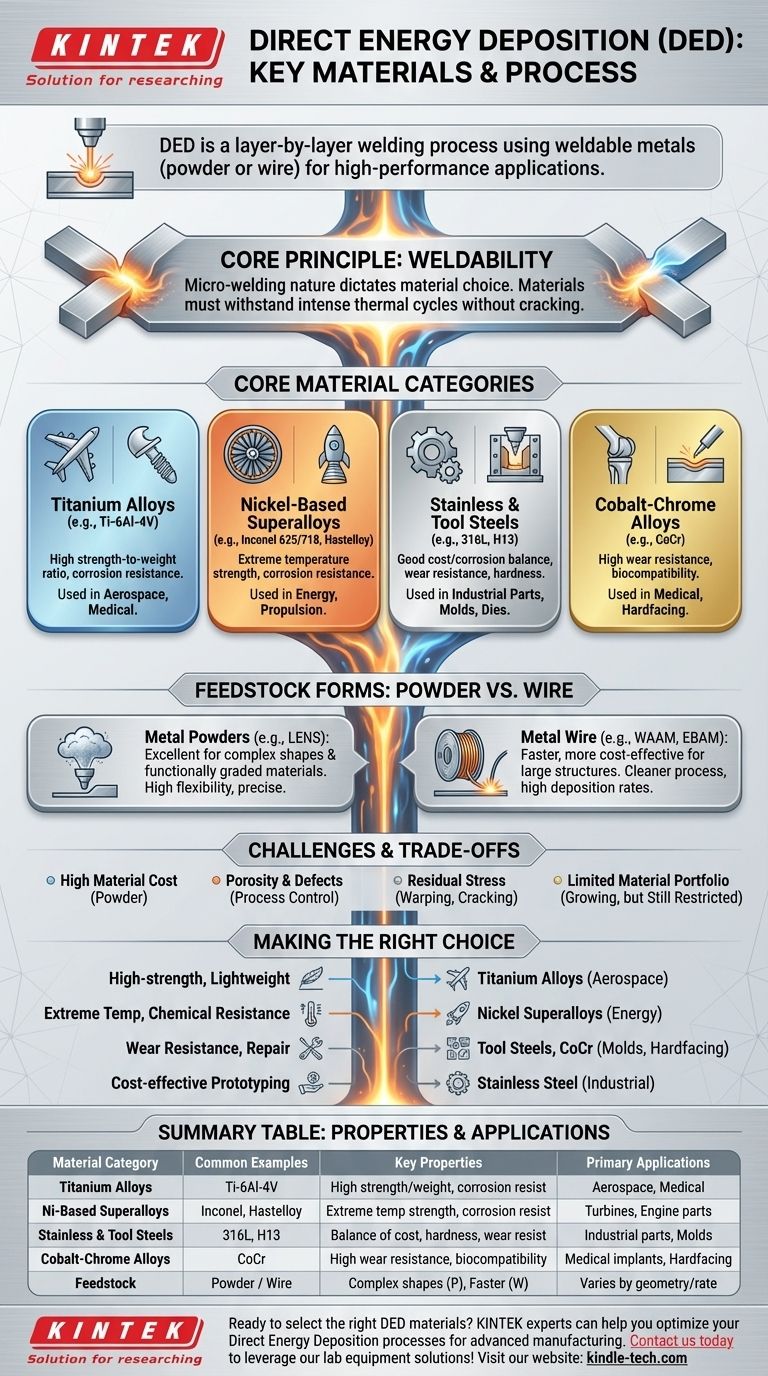

Los procesos de Deposición Directa de Energía (DED) funcionan principalmente con metales y aleaciones metálicas soldables. Estos materiales se introducen en el proceso como un polvo fino o un alambre delgado. Las categorías más comunes incluyen aleaciones de titanio, superaleaciones a base de níquel, aceros inoxidables y aceros para herramientas, que se eligen por su alto rendimiento en aplicaciones exigentes como la aeroespacial, la defensa y la reparación industrial.

El principio central que rige los materiales DED es la soldabilidad. Dado que el proceso implica fundir y fusionar material capa por capa, cualquier metal o aleación que pueda soldarse con éxito es un buen candidato para DED. La elección entre usar un polvo o un alambre como material de aporte es la otra variable clave.

El "Por qué": Todo se Reduce a la Soldabilidad

Para comprender los materiales DED, es esencial ver el proceso tal como es: una operación de soldadura automatizada, capa por capa y altamente precisa. Este único concepto dicta casi todas las limitaciones y posibilidades de los materiales.

El Proceso DED como Micro-Soldadura

Un sistema DED utiliza una fuente de energía enfocada —típicamente un láser o un haz de electrones— para crear un pequeño charco fundido de metal sobre un sustrato o una capa depositada previamente.

Luego, se introduce nuevo material, ya sea en polvo o en alambre, con precisión en este charco fundido. Se funde, se fusiona con el material existente y se solidifica a medida que la fuente de energía se mueve, construyendo la pieza capa por capa.

El Impacto en la Selección de Materiales

Esta naturaleza de micro-soldadura significa que los materiales propensos a agrietarse o a desarrollar fases frágiles tras un calentamiento y enfriamiento rápidos son malos candidatos para DED.

Por el contrario, las aleaciones con excelente soldabilidad, como Ti-6Al-4V o Inconel 718, son pilares de la industria porque pueden soportar estos intensos ciclos térmicos sin fallar.

Categorías Fundamentales de Materiales en DED

Si bien la lista potencial es larga, algunas categorías clave representan la gran mayoría de las aplicaciones DED debido a su rendimiento probado y a los parámetros de proceso establecidos.

Aleaciones de Titanio

El titanio, especialmente el Ti-6Al-4V, es una piedra angular de DED. Se utiliza ampliamente en las industrias aeroespacial y médica por su excepcional relación resistencia-peso y resistencia a la corrosión.

Superaleaciones a Base de Níquel

Aleaciones como Inconel (625, 718) y Hastelloy son apreciadas por su capacidad para mantener la resistencia mecánica a temperaturas extremas. Esto las hace ideales para álabes de turbina, componentes de motores y equipos de procesamiento químico.

Aceros Inoxidables y Aceros para Herramientas

Varios grados de acero inoxidable (p. ej., 316L) ofrecen un buen equilibrio entre costo, resistencia a la corrosión y propiedades mecánicas, lo que los hace populares para piezas industriales y prototipos.

Los aceros para herramientas (p. ej., H13) se utilizan por su dureza y resistencia al desgaste, lo que permite la reparación y fabricación de matrices, moldes y herramientas de corte.

Aleaciones de Cobalto-Cromo

Estas aleaciones son conocidas por su increíble resistencia al desgaste, dureza y biocompatibilidad. A menudo se utilizan para aplicaciones de recubrimiento duro (añadir un revestimiento duradero a una pieza) y para crear implantes médicos.

Polvo vs. Alambre: Las Dos Formas de Material DED

La forma física del material es una distinción crítica que afecta al equipo, al proceso y a las características de la pieza final.

Polvos Metálicos

El DED basado en polvo (como LENS) utiliza un flujo de gas inerte para suministrar polvo metálico fino al charco de fusión. El polvo debe tener buena esfericidad y fluidez para una tasa de alimentación constante.

Este método ofrece una excelente flexibilidad geométrica y es adecuado para crear formas complejas y materiales con gradiente funcional, donde la composición de la aleación se puede cambiar durante la construcción.

Alambre Metálico

El DED basado en alambre (como WAAM o EBAM) utiliza alambre de soldadura estándar como material de aporte. Este enfoque suele ser más rápido, más rentable y da como resultado un proceso más limpio con menos material desperdiciado.

El DED con alambre generalmente produce piezas con un acabado superficial más rugoso, pero permite tasas de deposición muy altas, lo que lo hace ideal para construir estructuras a gran escala.

Comprensión de las Compensaciones y Desafíos de los Materiales

Aunque es potente, DED no está exento de complejidades relacionadas con los materiales. Comprender estas limitaciones es clave para una implementación exitosa.

Alto Costo del Material

Los polvos metálicos especializados, atomizados por gas, necesarios para DED son significativamente más caros que sus contrapartes a granel, como las barras de metal utilizadas en el mecanizado tradicional.

Porosidad y Defectos

Los parámetros de proceso inadecuados pueden provocar que el gas quede atrapado dentro del metal en solidificación, creando pequeños vacíos o poros. Esta porosidad puede comprometer la integridad mecánica de la pieza final.

Tensión Residual

El calentamiento y enfriamiento repetidos y localizados inherentes al proceso DED acumulan tensiones internas dentro de la pieza. Sin una gestión adecuada, esta tensión puede provocar deformaciones, distorsiones o incluso grietas.

Cartera de Materiales Limitada

Aunque está creciendo, la gama de materiales calificados para DED sigue siendo menor que la disponible para procesos de fabricación convencionales como la fundición o la forja. Algunas aleaciones de ingeniería comunes, particularmente ciertos grados de aluminio, siguen siendo difíciles de procesar de manera confiable.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el material correcto consiste en hacer coincidir sus propiedades con la función prevista de la pieza.

- Si su enfoque principal son las piezas ligeras y de alta resistencia: Las aleaciones de titanio son el estándar de la industria para aplicaciones aeroespaciales y de alto rendimiento.

- Si su enfoque principal es la resistencia a temperaturas extremas y a la corrosión: Las superaleaciones a base de níquel como Inconel son la opción clara para las industrias de energía, propulsión y procesamiento.

- Si su enfoque principal es la resistencia al desgaste o la reparación de piezas: Los aceros para herramientas y las aleaciones de cobalto-cromo proporcionan la dureza necesaria para el recubrimiento duro y la restauración de componentes desgastados.

- Si su enfoque principal es la creación de prototipos rentable o el uso industrial general: El acero inoxidable ofrece una línea de base confiable y bien entendida para una amplia gama de aplicaciones.

En última instancia, ver la Deposición Directa de Energía a través de la lente de la soldadura avanzada es la clave para dominar su selección de materiales y desbloquear todo su potencial.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Propiedades Clave | Aplicaciones Principales |

|---|---|---|---|

| Aleaciones de Titanio | Ti-6Al-4V | Relación alta resistencia-peso, resistencia a la corrosión | Aeroespacial, implantes médicos |

| Superaleaciones a Base de Níquel | Inconel 625/718, Hastelloy | Resistencia a temperaturas extremas, resistencia a la corrosión | Álabes de turbina, componentes de motor |

| Aceros Inoxidables y Aceros para Herramientas | 316L, H13 | Buena resistencia a la corrosión, dureza, resistencia al desgaste | Piezas industriales, moldes, matrices |

| Aleaciones de Cobalto-Cromo | CoCr | Alta resistencia al desgaste, biocompatibilidad | Implantes médicos, recubrimiento duro |

| Forma del Material de Aporte | Polvo vs. Alambre | Polvo: Formas complejas, materiales graduados. Alambre: Más rápido, más rentable para piezas grandes | Varía según las necesidades geométricas y la tasa de deposición |

¿Listo para seleccionar los materiales DED adecuados para sus aplicaciones de alto rendimiento? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio para la fabricación avanzada y la investigación de materiales. Nuestros expertos pueden ayudarle a navegar la selección de materiales para aleaciones de titanio, superaleaciones de níquel y otros metales soldables para optimizar sus procesos de Deposición Directa de Energía. Contáctenos hoy para discutir sus requisitos específicos y aprovechar nuestra experiencia en soluciones de equipos de laboratorio para la fabricación aditiva.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Qué papel juegan los sistemas de pulido y rectificado de laboratorio en la nitruración? Garantice un acabado espejo superior y una penetración iónica

- ¿Qué es una prensa de montaje en caliente? Control de precisión para metalurgia y ensamblaje electrónico

- ¿Cuál es el propósito de usar resina epoxi y equipo de montaje de laboratorio? Precisión en el análisis del área de soldadura U71Mn

- ¿Qué es el proceso de montaje en metalurgia? Una guía para la preparación perfecta de muestras

- ¿Cuál es la diferencia entre el montaje en caliente y el montaje en frío? Elija el método adecuado para su muestra