Para definir los materiales de soldadura fuerte al vacío, hay que considerar tanto los metales base que se unen como los metales de aporte especializados que crean la unión. El proceso es adecuado para una amplia gama de materiales, incluidas aleaciones comunes como el acero inoxidable y el cobre, metales reactivos como el aluminio y el titanio, e incluso materiales avanzados como las cerámicas.

El principio fundamental para seleccionar materiales para la soldadura fuerte al vacío es comprender cómo se comportan en un entorno libre de fundente y a alta temperatura, centrándose principalmente en la gestión de los óxidos superficiales para lograr una unión limpia, fuerte y hermética.

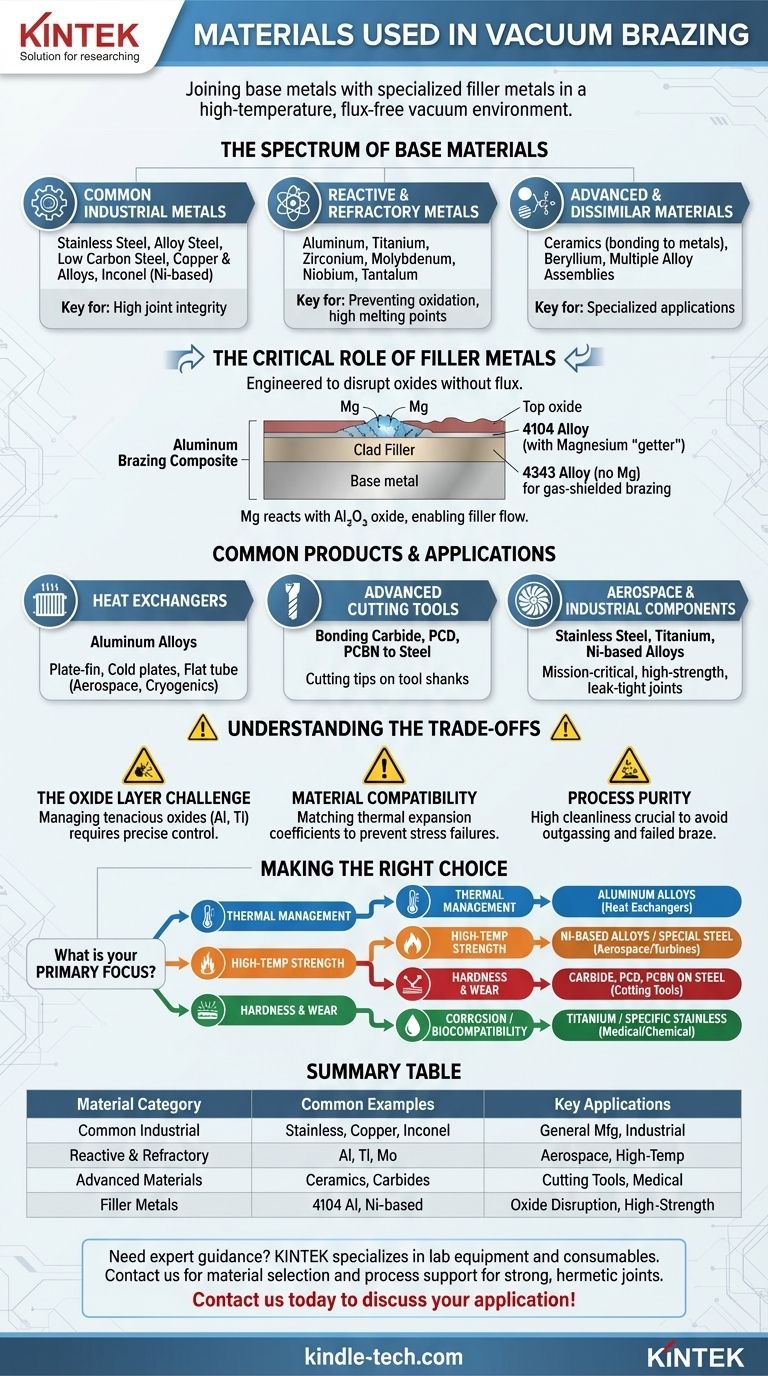

El espectro de los materiales base

La versatilidad de la soldadura fuerte al vacío permite unir una gran variedad de metales e incluso algunos no metales. La selección está impulsada enteramente por los requisitos de resistencia, peso, resistencia a la corrosión y rendimiento térmico de la aplicación final.

Metales industriales comunes

Con mayor frecuencia, la soldadura fuerte al vacío se aplica a metales industriales de alto valor donde la integridad de la unión es primordial.

Esta categoría incluye acero inoxidable, acero aleado, acero bajo en carbono, cobre y aleaciones de cobre. Las superaleaciones a base de níquel como Inconel también son comunes debido a su uso en aplicaciones de alta temperatura.

Metales reactivos y refractarios

Aquí es donde la soldadura fuerte al vacío realmente sobresale, ya que la atmósfera controlada previene la oxidación que afecta a otros métodos de unión.

Este grupo incluye metales altamente reactivos como aluminio, titanio y circonio. También incluye metales refractarios con puntos de fusión muy altos, como molibdeno, niobio y tantalio.

Materiales avanzados y disímiles

El proceso también es capaz de unir combinaciones de materiales no tradicionales y disímiles para aplicaciones especializadas.

Estos pueden incluir la unión de metales a cerámicas, la unión de berilio o la creación de ensamblajes complejos utilizando múltiples aleaciones diferentes en un único ciclo de soldadura fuerte.

El papel crítico de los metales de aporte

En el vacío, no hay fundente para limpiar químicamente las superficies. Por lo tanto, el propio metal de aporte debe estar diseñado para interactuar y desplazar las capas de óxido finas y rebeldes presentes en los metales base.

Un ejemplo: Composites de soldadura fuerte de aluminio

El aluminio es un excelente ejemplo de este principio. Naturalmente forma una capa resistente de óxido de aluminio (Al₂O₃) que debe romperse para que fluya el material de aporte.

Se utilizan materiales de aporte especializados, a menudo en forma de lámina revestida. Un material como la aleación de aluminio 4104 es un compuesto doblemente revestido que contiene una pequeña cantidad de magnesio. A la temperatura de soldadura fuerte, el magnesio actúa como un "secuestrador", reaccionando con la capa de óxido y permitiendo que el aporte moje el metal base subyacente.

Esto contrasta con materiales como la aleación de aluminio 4343, que no contienen magnesio y están diseñados para la soldadura fuerte con protección de gas donde se utiliza un fundente químico para descomponer la capa de óxido.

Productos y aplicaciones comunes

La elección de los materiales se corresponde directamente con los tipos de componentes de alto rendimiento producidos con este método.

Intercambiadores de calor

Las aleaciones de aluminio son, con diferencia, el material más común para los intercambiadores de calor soldados al vacío. Esto incluye intercambiadores de calor de placa y aleta, placas frías e intercambiadores de tubo plano utilizados en la industria aeroespacial y la criogenia.

Herramientas de corte avanzadas

La soldadura fuerte al vacío se utiliza para unir materiales ultraduros a cuerpos de acero resistentes. Esto implica unir puntas de corte de carburo, PCD (diamante policristalino) y PCBN (nitruro de boro cúbico policristalino) a los vástagos de las herramientas.

Componentes aeroespaciales e industriales

La capacidad de unir aceros inoxidables, titanio y aleaciones a base de níquel hace que el proceso sea ideal para componentes críticos de la misión que exigen alta resistencia y uniones estancas.

Comprensión de las compensaciones

Aunque es potente, la selección de materiales para la soldadura fuerte al vacío no está exenta de consideraciones críticas que pueden determinar el éxito o el fracaso de una unión.

El desafío de la capa de óxido

El principal desafío es gestionar la capa de óxido que se produce de forma natural en el metal base. Metales como el aluminio y el titanio forman óxidos tenaces que requieren un control preciso del proceso y una selección correcta de los metales de aporte para superarlos.

Compatibilidad de materiales

Al soldar fuerte materiales disímiles (por ejemplo, cobre con acero inoxidable o cerámica con metal), sus coeficientes de expansión térmica deben gestionarse cuidadosamente. Una diferencia significativa puede inducir tensión y hacer que la unión falle durante el enfriamiento.

Pureza del proceso

El éxito de la soldadura fuerte al vacío depende en gran medida de la limpieza. Cualquier contaminante en las superficies de los materiales puede desgaseificarse durante el ciclo de calentamiento, comprometiendo el vacío e impidiendo una soldadura fuerte adecuada.

Tomar la decisión correcta para su aplicación

Su selección final de materiales debe ser un equilibrio deliberado entre los requisitos de rendimiento, la capacidad de fabricación y el coste.

- Si su principal preocupación es la gestión térmica: Las aleaciones de aluminio son el estándar de la industria para intercambiadores de calor ligeros y de alto rendimiento debido a su excelente conductividad térmica y a los procesos de soldadura fuerte establecidos.

- Si su principal preocupación es la resistencia a altas temperaturas: Las aleaciones a base de níquel como Inconel o aceros aleados y inoxidables especializados son los materiales de elección para componentes de turbinas aeroespaciales e industriales.

- Si su principal preocupación es la dureza y la resistencia al desgaste: Soldará fuerte materiales como el carburo de tungsteno, PCD o PCBN a un cuerpo de acero o acero aleado duradero para crear herramientas de corte avanzadas.

- Si su principal preocupación es la resistencia a la corrosión o la biocompatibilidad: El titanio y grados específicos de acero inoxidable son los candidatos ideales, utilizados a menudo en implantes médicos y equipos de procesamiento químico.

En última instancia, elegir el material correcto consiste en hacer coincidir sus propiedades intrínsecas con las capacidades únicas del proceso de soldadura fuerte al vacío.

Tabla de resumen:

| Categoría de material | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Metales industriales comunes | Acero inoxidable, Cobre, Inconel | Fabricación general, Componentes industriales |

| Metales reactivos y refractarios | Aluminio, Titanio, Molibdeno | Aeroespacial, Sistemas de alta temperatura |

| Materiales avanzados | Cerámicas, Carburos, PCD/PCBN | Herramientas de corte, Implantes médicos |

| Metales de aporte | Aleación de aluminio 4104, Aportes a base de níquel | Disrupción de óxido, Uniones de alta resistencia |

¿Necesita asesoramiento experto sobre materiales para su proyecto de soldadura fuerte al vacío? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades del laboratorio con precisión y fiabilidad. Ya sea que esté desarrollando intercambiadores de calor, componentes aeroespaciales o herramientas de corte avanzadas, nuestro equipo puede ayudarle a seleccionar los materiales y procesos adecuados para obtener uniones fuertes y herméticas. Contáctenos hoy para discutir su aplicación y descubrir cómo la experiencia de KINTEK puede mejorar el rendimiento de su producto y la eficiencia de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué instrumento se utiliza para medir el vacío? Selección del manómetro adecuado para su rango de presión

- ¿Cuál es la temperatura y el tiempo de mantenimiento para la sinterización? Domine las variables para obtener resultados óptimos

- ¿Cuáles son los dos propósitos del endurecimiento superficial (case hardening)? Lograr una resistencia superior al desgaste y al impacto

- ¿Por qué un horno de secado al vacío es esencial para los electrodos de aire de las baterías de litio-aire? Garantice la máxima estabilidad y rendimiento

- ¿Cuál es el papel de un horno de secado al vacío en el pretratamiento del granito? Garantice la integridad de los datos con precisión a baja temperatura

- ¿Cómo funciona un horno de sinterización? Logre una resistencia y densidad de material superiores

- ¿Por qué se requiere un horno de vacío para el tratamiento de cristales UIO-66? Maximizar la activación y el área superficial de MOF

- ¿Qué papel juegan los hornos de recocido a alta temperatura y los sistemas de enfriamiento por agua en el post-procesamiento de uniones PM-HIP?