En resumen, el endurecimiento al vacío es adecuado para una amplia gama de materiales, incluidas casi todas las aleaciones de acero técnicamente significativas, aleaciones especializadas no ferrosas e incluso hierro fundido. Los candidatos principales son los aceros de alta aleación, los aceros para herramientas, los aceros inoxidables y los metales sensibles como las aleaciones de titanio o a base de níquel, donde son críticos un acabado superficial limpio y brillante y una distorsión mínima.

La decisión de utilizar el endurecimiento al vacío se impulsa menos por la capacidad básica de un material para endurecerse y más por la necesidad de una calidad de superficie superior y un control preciso sobre las propiedades mecánicas finales, especialmente para aleaciones sensibles o de alto valor.

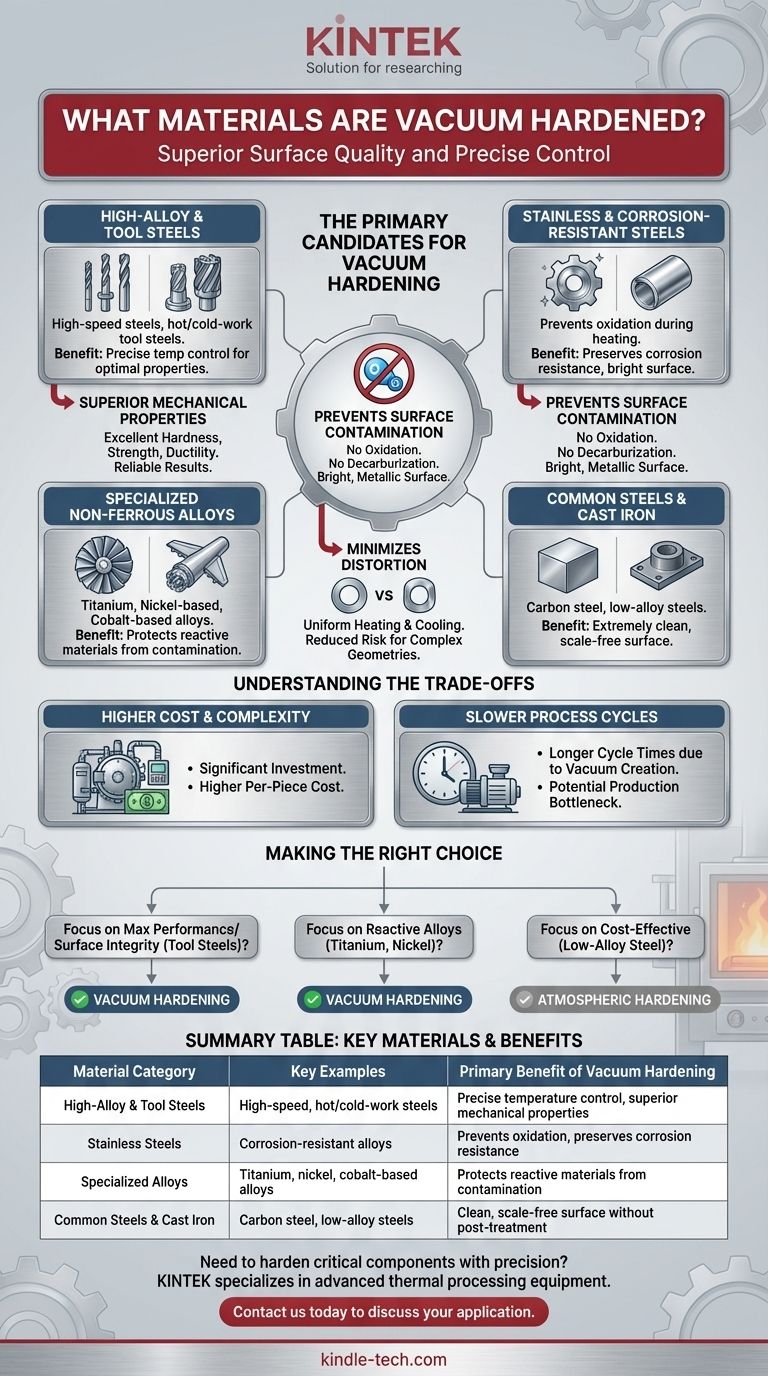

Los principales candidatos para el endurecimiento al vacío

El endurecimiento al vacío es un proceso versátil, pero proporciona los beneficios más significativos para categorías específicas de metales que son sensibles a la exposición atmosférica a altas temperaturas.

Aceros de alta aleación y aceros para herramientas

Esta es la aplicación más común para el endurecimiento al vacío. Estos materiales contienen cantidades significativas de elementos de aleación que requieren un control preciso de la temperatura para lograr las propiedades deseadas.

Los ejemplos incluyen aceros rápidos (utilizados para brocas y fresas), aceros para herramientas de trabajo en caliente y en frío, y aceros utilizados para herramientas de forja, herramientas de fundición a presión y cuchillos industriales.

Aceros inoxidables y resistentes a la corrosión

El entorno de vacío es fundamental para los aceros inoxidables porque previene la oxidación durante el ciclo de calentamiento. Esto conserva el contenido de cromo del material en la superficie, lo cual es esencial para su resistencia a la corrosión.

Esto asegura que la pieza salga del horno con una superficie brillante, limpia e intacta.

Aleaciones especializadas y no ferrosas

La naturaleza protectora del vacío lo hace ideal para endurecer materiales avanzados que reaccionan fácilmente con el oxígeno.

Esto incluye aleaciones de titanio, aleaciones a base de níquel y aleaciones a base de cobalto. Estos materiales se utilizan a menudo en aplicaciones aeroespaciales, médicas e industriales exigentes donde la integridad del material es primordial.

Aceros comunes y hierro fundido

Aunque a menudo se endurecen en hornos atmosféricos, materiales como el acero al carbono, los aceros de baja aleación y las aleaciones de hierro fundido también se pueden endurecer al vacío.

El proceso se elige generalmente para estos materiales cuando la aplicación final exige una superficie excepcionalmente limpia, libre de cascarilla o descarburación, lo que elimina la necesidad de operaciones de limpieza posteriores al tratamiento térmico.

Por qué estos materiales se benefician de un entorno de vacío

La elección de utilizar un horno de vacío está directamente relacionada con las ventajas únicas que proporciona el entorno durante el proceso de endurecimiento a alta temperatura.

Prevención de la contaminación superficial

El beneficio principal de un vacío es la ausencia de oxígeno. Esto previene completamente la oxidación (formación de cascarilla) y la descarburación (la pérdida de carbono de la capa superficial del acero), lo que puede debilitar la pieza final.

El resultado es una superficie brillante y metálica que a menudo no requiere ningún acabado posterior.

Logro de propiedades mecánicas superiores

El calentamiento preciso y uniforme y el enfriamiento controlado con gas inerte conducen a resultados altamente predecibles.

Las piezas tratadas en un horno de vacío exhiben una excelente dureza, alta resistencia a la tracción y al corte, y una ductilidad y elasticidad mejoradas, lo que las hace más duraderas y fiables en servicio.

Minimización de la distorsión

Los hornos de vacío proporcionan un calentamiento y enfriamiento extremadamente uniformes. Este entorno controlado reduce significativamente el riesgo de distorsión de la pieza, lo cual es una preocupación crítica para geometrías complejas o componentes con tolerancias dimensionales estrictas.

Comprender las compensaciones

Aunque es potente, el endurecimiento al vacío no es la solución predeterminada para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo y complejidad

Los hornos de vacío representan una inversión de capital significativa y son más complejos de operar y mantener que los hornos atmosféricos tradicionales. Esto puede traducirse en un mayor costo por pieza para el tratamiento térmico.

Ciclos de proceso más lentos

La necesidad de extraer el aire de la cámara para crear un vacío añade tiempo al ciclo de proceso general. Para la producción de gran volumen de piezas simples, esto puede ser un cuello de botella significativo en comparación con los métodos atmosféricos más rápidos.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de endurecimiento correcto depende completamente de su material y de los requisitos de rendimiento del componente final.

- Si su enfoque principal es el máximo rendimiento y la integridad superficial para aceros para herramientas o aceros de alta aleación: El endurecimiento al vacío es la opción superior, ya que proporciona un acabado limpio y propiedades óptimas.

- Si su enfoque principal es el endurecimiento de aleaciones sensibles y reactivas como el titanio o el níquel: El entorno de vacío protector es esencial para prevenir la degradación del material.

- Si su enfoque principal es el endurecimiento rentable de acero de baja aleación donde la cascarilla superficial es aceptable: Un proceso de endurecimiento atmosférico convencional es probablemente más económico.

En última instancia, elegir el endurecimiento al vacío es una inversión en calidad, asegurando que sus componentes más críticos alcancen su máximo potencial sin compromisos.

Tabla de resumen:

| Categoría de material | Ejemplos clave | Beneficio principal del endurecimiento al vacío |

|---|---|---|

| Aceros de alta aleación y para herramientas | Aceros rápidos, aceros para herramientas de trabajo en caliente/en frío | Control preciso de la temperatura, propiedades mecánicas superiores |

| Aceros inoxidables | Aleaciones resistentes a la corrosión | Previene la oxidación, conserva el cromo para la resistencia a la corrosión |

| Aleaciones no ferrosas especializadas | Aleaciones a base de titanio, níquel, cobalto | Protege los materiales reactivos de la contaminación |

| Aceros comunes y hierro fundido | Acero al carbono, aceros de baja aleación | Superficie limpia y sin cascarilla sin limpieza posterior al tratamiento |

¿Necesita endurecer componentes críticos con precisión y calidad de superficie superior?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Nuestras soluciones de endurecimiento al vacío están diseñadas para ayudarle a lograr resultados excepcionales en materiales de alto valor como aceros para herramientas, aceros inoxidables y aleaciones sensibles, asegurando acabados brillantes y limpios y una distorsión mínima.

Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y ofrecer resultados fiables y de alto rendimiento para sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cómo se fabrica el metal sinterizado? Una guía paso a paso de la metalurgia de polvos

- ¿Cuáles son los peligros del temple? Evite la falla del material y las lesiones del personal

- ¿Cómo garantiza un horno de unión por difusión en vacío la calidad de la conexión de los laminados de titanio? Logre uniones superiores

- ¿Cuántas veces se puede recocer metal? Domina el ciclo para una trabajabilidad infinita

- ¿Por qué se utiliza un horno de secado al vacío para el Na3B24H23 anhidro? Garantizar la pureza de los electrolitos sólidos

- ¿Cuáles son los resultados del tratamiento térmico? Adapte las propiedades del material para un rendimiento superior

- ¿Por qué la lámina porosa a base de cobre como intercapa en la soldadura por difusión en vacío da como resultado uniones con la resistencia del metal base?

- ¿Por qué deben realizarse pruebas de estabilidad térmica a alta temperatura del Mg2Si en alto vacío? Garantizar la precisión de los datos