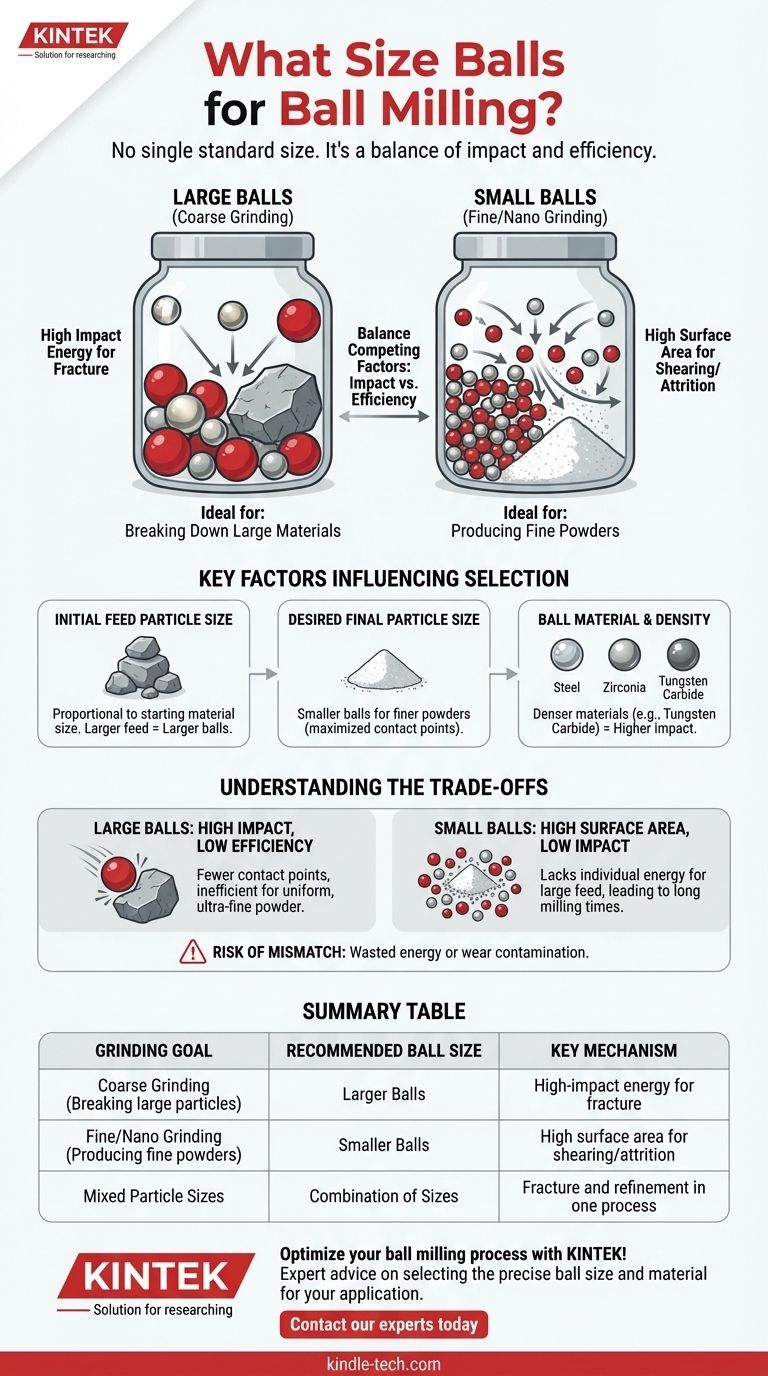

En resumen, no existe un tamaño estándar único para las bolas utilizadas en la molienda de bolas. El tamaño óptimo de la bola es un parámetro crítico del proceso que se selecciona cuidadosamente en función del tamaño del recipiente de molienda, el tamaño inicial del material que se está moliendo y el tamaño de partícula final deseado. La elección es un equilibrio deliberado entre la energía de impacto y la eficiencia de la molienda.

El principio fundamental es que el tamaño de la bola debe ser proporcional a la tarea. Las bolas más grandes proporcionan la alta energía de impacto necesaria para descomponer materiales gruesos, mientras que las bolas más pequeñas ofrecen la mayor área superficial requerida para producir polvos extremadamente finos o a nanoescala.

El Principio Central: Adaptar el Tamaño de la Bola a la Tarea

Comprender por qué el tamaño de la bola es una variable es el primer paso para dominar el proceso de molienda. La selección tiene menos que ver con un número fijo y más con las proporciones y la física involucradas en la reducción del tamaño de las partículas.

Por qué no existe un tamaño "Estándar"

El término "molienda de bolas" abarca una amplia gama de aplicaciones, desde triturar minerales grandes hasta producir nanopartículas de 2 a 20 nm. Un solo tamaño de bola no podría ser eficaz para todo este espectro. La elección siempre es relativa a la aplicación específica.

El Papel del Tamaño del Recipiente

El recipiente de molienda contiene todo el sistema. Las bolas necesitan suficiente espacio libre para caer y caer en cascada, lo que genera la energía de impacto para la molienda. Si las bolas son demasiado grandes en relación con el recipiente, su movimiento se restringe y la molienda se vuelve ineficiente.

El Objetivo: Molienda Gruesa vs. Fina

El mecanismo de molienda en sí dicta el tamaño de la bola. Romper partículas grandes requiere impactos de alta energía (fractura), que se logran mejor con bolas más grandes y pesadas. Reducir partículas ya pequeñas a un polvo fino se basa en la abrasión y la compresión (cizallamiento), lo que se logra de manera más eficiente con los millones de puntos de contacto proporcionados por una gran cantidad de bolas más pequeñas.

Factores Clave que Influyen en la Selección de Bolas

Para seleccionar el medio adecuado, debe considerar el punto de partida, el punto final deseado y las propiedades de las bolas mismas.

Tamaño Inicial de la Partícula de Alimentación

Como regla general, el diámetro de la bola de molienda debe ser proporcional al tamaño del material con el que está comenzando. Las partículas de alimentación más grandes requieren bolas más grandes y pesadas con suficiente energía cinética para iniciar una grieta y descomponerlas.

Tamaño de Partícula Final Deseado

Para lograr los polvos finos a nanoescala mencionados en la investigación, debe maximizar el número de eventos de colisión y el área superficial total de molienda. Una carga de bolas más pequeñas proporciona exponencialmente más puntos de contacto que un volumen igual de bolas más grandes, lo que lo hace ideal para la etapa final de molienda fina.

Material y Densidad de la Bola

Aunque no es una medida de tamaño, el material de las bolas (por ejemplo, acero inoxidable, zirconia, carburo de tungsteno) es fundamental. Los materiales más densos proporcionan una fuerza de impacto mucho mayor para el mismo tamaño de bola, ya que la energía de impacto está directamente relacionada con la masa.

Comprender las Compensaciones

Elegir un tamaño de bola es siempre un ejercicio para equilibrar factores en competencia. Lo que hace que un tamaño sea efectivo para un objetivo lo hace ineficiente para otro.

Bolas Grandes: Alto Impacto, Baja Eficiencia

Las bolas más grandes sobresalen en la molienda gruesa. Su gran masa genera una energía de impacto significativa, pero tienen muchos menos puntos de contacto dentro del molino. Esto las hace ineficientes para producir un polvo uniforme y ultrafino.

Bolas Pequeñas: Alta Superficie, Bajo Impacto

Una multitud de bolas pequeñas crea una enorme cantidad de puntos de contacto, perfectos para la abrasión y la producción de polvos finos. Sin embargo, pueden carecer de la energía de impacto individual para descomponer un material de alimentación más grande, lo que resulta en tiempos de molienda muy largos o ineficaces.

El Riesgo de una Desigualdad

Usar bolas que son demasiado pequeñas para el material de alimentación resultará en energía desperdiciada, ya que las bolas simplemente rebotarán en las partículas sin fracturarlas. Por el contrario, usar bolas que son demasiado grandes para producir un polvo fino será ineficiente y puede introducir contaminación innecesaria por desgaste.

Tomar la Decisión Correcta para su Objetivo

Base su selección en el objetivo principal de su proceso de molienda.

- Si su enfoque principal es descomponer material grande y grueso: Opte por bolas de molienda más grandes y pesadas que puedan proporcionar la alta energía de impacto necesaria para la fractura inicial.

- Si su enfoque principal es producir polvos de tamaño muy fino o nano: Utilice una gran cantidad de bolas de menor diámetro para maximizar el área superficial de molienda y el número de puntos de contacto de cizallamiento de partículas.

- Si está procesando un material con una amplia distribución de tamaño de partícula: Considere usar una mezcla de tamaños de bola, donde las bolas más grandes descomponen la fracción gruesa y las bolas más pequeñas refinan las partículas resultantes.

En última instancia, seleccionar el tamaño de bola correcto es esencial para optimizar su proceso de molienda en cuanto a velocidad, eficiencia y el resultado final deseado.

Tabla Resumen:

| Objetivo de Molienda | Tamaño de Bola Recomendado | Mecanismo Clave |

|---|---|---|

| Molienda Gruesa (Ruptura de partículas grandes) | Bolas Más Grandes | Alta energía de impacto para fractura |

| Molienda Fina/Nano (Producción de polvos finos) | Bolas Más Pequeñas | Alta superficie para cizallamiento/abrasión |

| Tamaños de Partícula Mixtos | Combinación de Tamaños | Fractura y refinamiento en un solo proceso |

¡Optimice su proceso de molienda de bolas con KINTEK!

Seleccionar el medio de molienda correcto es crucial para lograr su tamaño de partícula objetivo de manera eficiente. Ya sea que esté procesando materiales gruesos o apuntando a polvos a nanoescala, la experiencia de KINTEK en equipos de laboratorio y consumibles garantiza que obtenga el tamaño y material de bola precisos para su aplicación.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y permítanos ayudarle a mejorar su eficiencia y resultados de molienda.

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cómo se compara el molino de bolas mecánico con el sol-gel para el recubrimiento de óxido? Optimice el flujo de trabajo de su equipo de laboratorio

- ¿Por qué se requiere gas argón de alta pureza durante la molienda vibratoria de aleaciones Fe-Cr-Al? Garantizar la pureza del material

- ¿Qué papel juega un molino de bolas en la preparación de mezclas de reacción de polvo Ti-Si-C? Desbloquea la eficiencia SHS

- ¿Cuál es el papel de un molino de bolas rotatorio mecánico en la preparación de ánodos de Li-C? Optimizar el recubrimiento superficial y la conductividad

- ¿Por qué se prefieren las bolas de molienda de zirconia para los precursores de electrolitos BCZYYb? Logrando una conductividad protónica pura

- ¿Por qué es necesario utilizar equipos de rectificado para los composites de AlMgTi? El papel esencial del tratamiento superficial en la unión

- ¿Cuáles son las ventajas y desventajas de un molino de bolas? Una guía para la molienda de polvo fino

- ¿Cuál es el propósito de un molino de martillos? Reducción de tamaño por alto impacto para materiales diversos