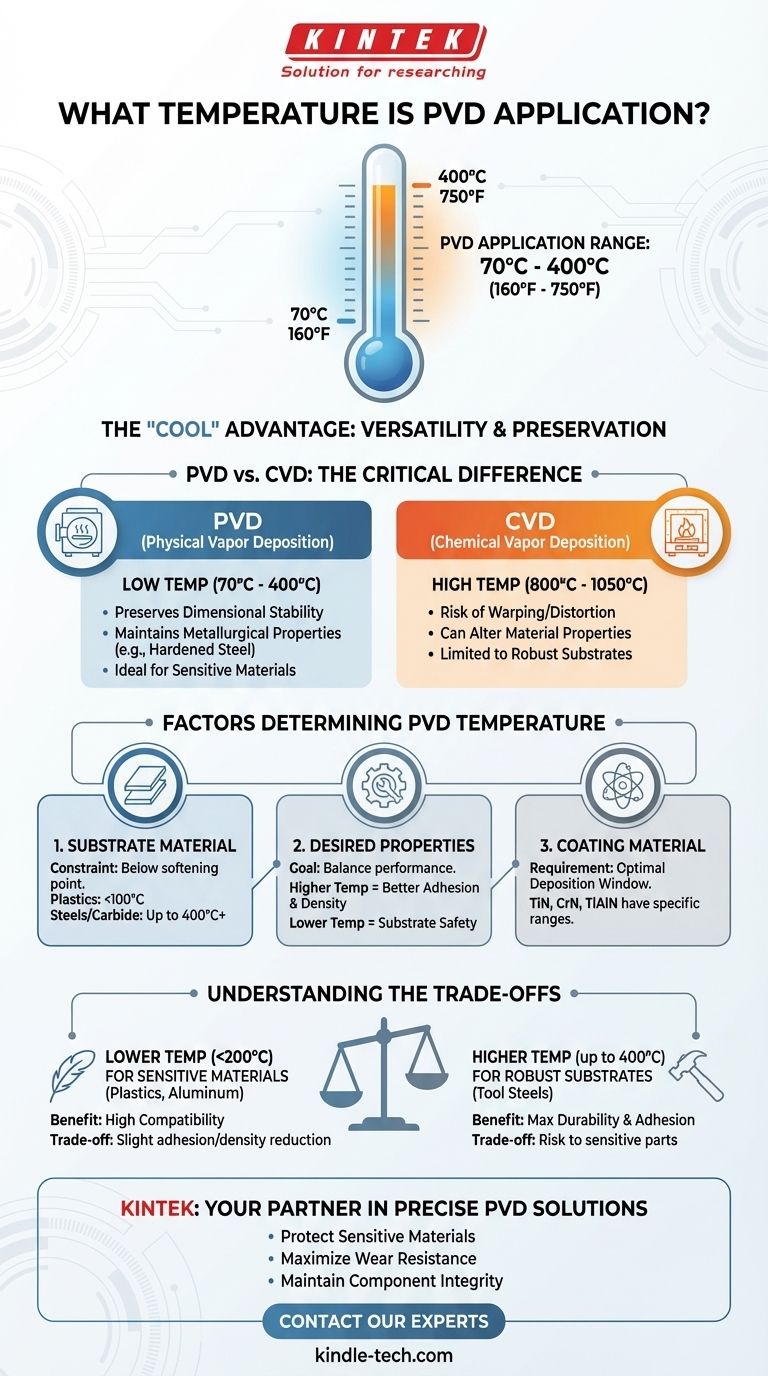

En los procesos de deposición física de vapor (PVD), la temperatura de aplicación oscila típicamente entre 70 °C y 400 °C (aproximadamente 160 °F a 750 °F). Este perfil de temperatura relativamente bajo es una característica definitoria del PVD, lo que permite su uso en una gran variedad de materiales, desde aceros endurecidos hasta plásticos sensibles a la temperatura, sin dañar la pieza subyacente.

La conclusión clave no es una temperatura única, sino la versatilidad del proceso PVD. Su naturaleza "fría", en comparación con otros métodos de recubrimiento, es precisamente lo que lo convierte en una solución potente para mejorar componentes sin alterar sus propiedades fundamentales del material.

¿Por qué el PVD es un proceso de "baja temperatura"?

El término "baja temperatura" solo tiene sentido en comparación. En el mundo de los recubrimientos avanzados, el PVD se destaca por su capacidad para operar muy por debajo de los límites térmicos críticos de la mayoría de los materiales de ingeniería.

El contexto crítico: PVD frente a CVD

La principal alternativa al PVD es la Deposición Química de Vapor (CVD). Los procesos CVD típicamente requieren temperaturas extremadamente altas, a menudo entre 800 °C y 1050 °C (1475 °F a 1925 °F).

Esta diferencia fundamental es crucial. El PVD deposita un recubrimiento sólido en el vacío, mientras que el CVD se basa en reacciones químicas en la superficie del sustrato a alta temperatura.

Preservación de la integridad del sustrato

Operar a temperaturas más bajas le da al PVD una ventaja significativa. Garantiza la estabilidad dimensional del componente, evitando la deformación o distorsión que puede ocurrir con el calor intenso.

Además, preserva las propiedades metalúrgicas del sustrato. Por ejemplo, los aceros para herramientas tratados térmicamente mantienen su dureza y temple cuidadosamente diseñados, que serían destruidos por las temperaturas extremas de un proceso CVD.

Factores que determinan la temperatura del proceso PVD

La temperatura específica utilizada no es arbitraria; es un parámetro cuidadosamente controlado adaptado a la aplicación. Varios factores dictan la temperatura óptima para un trabajo determinado.

El material del sustrato

Esta es la restricción más crítica. La temperatura del proceso debe permanecer por debajo del punto en el que el material del sustrato comienza a ablandarse, recocerse o deformarse.

- Los plásticos requieren las temperaturas más bajas, a menudo por debajo de los 100 °C.

- Los aceros endurecidos y el carburo pueden tolerar el extremo superior del rango PVD, hasta 400 °C o más, lo que ayuda a promover una mejor adhesión del recubrimiento.

Las propiedades de recubrimiento deseadas

Las temperaturas de deposición más altas generalmente conducen a recubrimientos más densos y adherentes con una resistencia superior al desgaste. El calor proporciona más energía a los átomos depositados, lo que les permite organizarse en una estructura cristalina más ideal.

Se debe lograr un equilibrio entre obtener las mejores propiedades de recubrimiento posibles y respetar los límites térmicos de la pieza misma.

El material de recubrimiento específico

Diferentes materiales de recubrimiento, como el Nitruro de Titanio (TiN), el Nitruro de Cromo (CrN) o el Nitruro de Titanio y Aluminio (TiAlN), tienen diferentes ventanas de deposición óptimas para lograr sus características de rendimiento objetivo. El proveedor del recubrimiento selecciona la temperatura para optimizar estas propiedades.

Comprender las compensaciones

Elegir una temperatura de proceso implica equilibrar los objetivos de rendimiento con las limitaciones del material. No existe una temperatura "mejor" única, solo la temperatura correcta para un objetivo específico.

Temperaturas más bajas para materiales sensibles

El principal beneficio de usar temperaturas más bajas es la compatibilidad. Abre la puerta a recubrir materiales como aluminio, zinc y polímeros que no pueden soportar procesos de alta temperatura.

La compensación a veces puede ser una ligera reducción en la adhesión o densidad del recubrimiento en comparación con lo que se podría lograr a temperaturas más altas en un sustrato más robusto.

Temperaturas más altas para el máximo rendimiento

Para los sustratos que pueden soportar el calor (como los aceros para herramientas), es preferible utilizar el extremo superior del rango de temperatura PVD. El aumento de la energía térmica mejora la difusión atómica en la interfaz, creando un enlace más fuerte entre el recubrimiento y el sustrato.

Esto da como resultado la máxima durabilidad, dureza y resistencia al desgaste, lo cual es fundamental para aplicaciones exigentes como herramientas de corte y moldes industriales.

Tomar la decisión correcta para su aplicación

La temperatura del proceso es una variable que se ajusta para lograr un resultado específico. Para determinar qué es lo correcto para su proyecto, considere su objetivo principal.

- Si su enfoque principal es recubrir materiales sensibles al calor (como plásticos o aluminio templado): Se requiere un proceso PVD a baja temperatura (típicamente por debajo de 200 °C) para evitar daños en el sustrato.

- Si su enfoque principal es la máxima resistencia al desgaste en un sustrato robusto (como acero o carburo): Un proceso PVD a temperatura más alta (por ejemplo, 350 °C - 400 °C) producirá la mejor adhesión y estructura de recubrimiento.

- Si está recubriendo un componente con geometría compleja o tolerancias estrictas: Un proceso PVD es ideal, ya que su baja temperatura evita la distorsión que los métodos de alta temperatura podrían causar.

Comprender el papel de la temperatura le permite trabajar con su proveedor de recubrimientos para seleccionar un proceso que mejore su componente sin comprometer su integridad central.

Tabla de resumen:

| Factor | Influencia de la temperatura | Consideración clave |

|---|---|---|

| Material del sustrato | Determina la temperatura máxima segura. | Los plásticos requieren <100°C; los aceros endurecidos pueden soportar hasta 400°C. |

| Propiedades del recubrimiento | Las temperaturas más altas mejoran la adhesión y la densidad. | Equilibra el rendimiento con los límites del sustrato. |

| Material del recubrimiento | Diferentes materiales tienen ventanas de deposición óptimas. | TiN, CrN y TiAlN se ajustan para resultados específicos. |

¿Necesita un recubrimiento PVD duradero y preciso que no comprometa la integridad de su componente?

En KINTEK, nos especializamos en soluciones PVD de baja temperatura para laboratorios y fabricantes. Ya sea que esté recubriendo plásticos sensibles, aceros para herramientas de precisión o componentes complejos, nuestra experiencia garantiza una adhesión y un rendimiento óptimos sin daños térmicos.

Le ayudamos a:

- Proteger materiales sensibles con nuestros procesos de baja temperatura (<200°C).

- Maximizar la resistencia al desgaste en sustratos robustos utilizando técnicas de alta temperatura (hasta 400°C).

- Mantener la estabilidad dimensional y las propiedades metalúrgicas de sus piezas.

Permítanos adaptar un proceso de recubrimiento PVD para sus necesidades específicas. ¡Contacte a nuestros expertos hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas