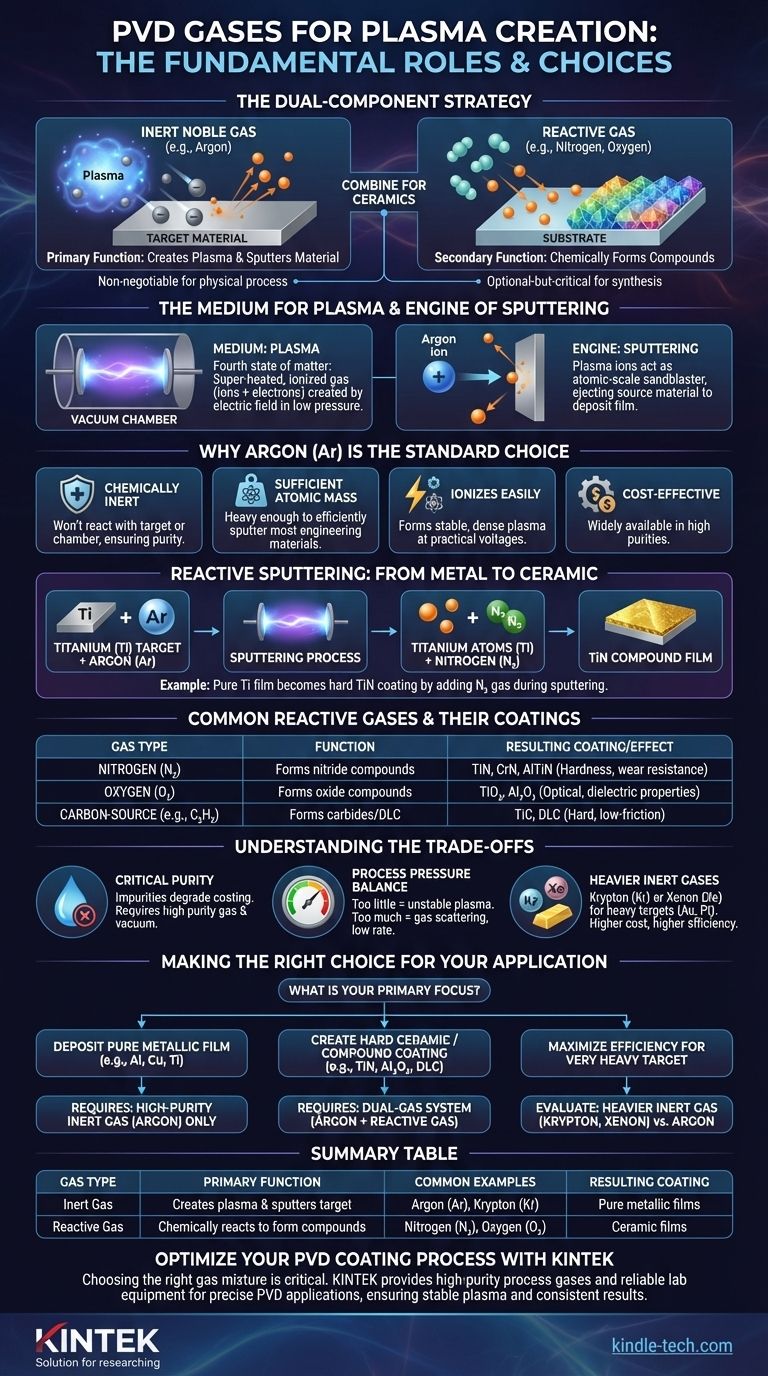

El gas principal requerido para crear y mantener plasma en la mayoría de los procesos de Deposición Física de Vapor (PVD) es un gas noble inerte, siendo el Argón (Ar) el estándar de la industria. Si bien el Argón es esencial para el mecanismo de pulverización catódica física, otros gases reactivos como el Nitrógeno o el Oxígeno a menudo se introducen intencionalmente, no para crear el plasma, sino para formar químicamente el recubrimiento deseado en la superficie del sustrato.

La elección del gas en PVD es una estrategia de dos componentes. Un gas inerte es innegociable para generar el plasma y expulsar físicamente el material fuente, mientras que un gas reactivo es un ingrediente opcional —pero crítico— para sintetizar películas compuestas como las cerámicas.

Los roles fundamentales del gas en PVD

Para comprender por qué se eligen gases específicos, primero debemos desglosar sus dos funciones distintas dentro de la cámara de vacío PVD: crear el plasma y desalojar el material de recubrimiento.

El medio para el plasma

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas supercalentado e ionizado que contiene iones y electrones en movimiento libre.

Para crear este estado, se introduce un gas a baja presión en una cámara de vacío. Luego se aplica un fuerte campo eléctrico, que energiza los átomos de gas y los despoja de sus electrones, creando los iones cargados positivamente y los electrones libres que constituyen el plasma.

El motor de la pulverización catódica

En la pulverización catódica, uno de los métodos PVD más comunes, el plasma sirve como fuente de proyectiles de alta energía. Los iones de gas pesados y cargados positivamente (como el Argón) son acelerados por el campo eléctrico y dirigidos al material fuente, conocido como el blanco.

Piense en esto como un chorro de arena a escala atómica. Estos iones chocan contra el blanco con la fuerza suficiente para desprender, o "pulverizar", átomos del material del blanco. Estos átomos pulverizados luego viajan a través de la cámara y se depositan en su pieza, formando la película delgada.

Por qué el Argón es la elección estándar

El Argón es el caballo de batalla de la industria PVD por varias razones clave:

- Es químicamente inerte. No reaccionará con el material del blanco ni con los componentes de la cámara de vacío, lo que garantiza un proceso de deposición puro.

- Tiene suficiente masa atómica. El argón es lo suficientemente pesado como para pulverizar eficientemente la mayoría de los materiales de ingeniería comunes sin ser excesivamente caro.

- Se ioniza con relativa facilidad. Esto permite que se forme un plasma estable y denso a voltajes y presiones prácticos.

- Es rentable y ampliamente disponible en las altas purezas requeridas para estos procesos.

Más allá de lo inerte: el papel de los gases reactivos

Mientras que el Argón se encarga de la parte física del proceso, los gases reactivos se encargan de la parte química. Este proceso, conocido como pulverización catódica reactiva, se utiliza para crear películas compuestas duras y resistentes al desgaste.

De metal a cerámica

Si solo pulveriza un blanco de Titanio (Ti) con Argón, depositará una película de Titanio puro. Pero para crear el recubrimiento duro y de color dorado común de Nitruro de Titanio (TiN), se requiere un segundo gas.

En este caso, se introduce una cantidad controlada de gas Nitrógeno (N₂) en la cámara junto con el Argón. Los átomos de Titanio pulverizados viajan desde el blanco y reaccionan con el nitrógeno en el plasma y en la superficie del sustrato, formando una película compuesta de TiN.

Gases reactivos comunes y sus recubrimientos

Este principio se aplica a una amplia gama de materiales, lo que permite la síntesis de superficies altamente diseñadas.

- El nitrógeno (N₂) se utiliza para formar recubrimientos de nitruro como TiN, CrN y AlTiN, que son valorados por su dureza y resistencia al desgaste.

- El oxígeno (O₂) se utiliza para formar recubrimientos de óxido como el dióxido de titanio (TiO₂) y el óxido de aluminio (Al₂O₃), que a menudo se utilizan por sus propiedades ópticas o dieléctricas.

- Los gases fuente de carbono (como el acetileno, C₂H₂) se utilizan para formar recubrimientos de carburo (por ejemplo, TiC) o películas de carbono tipo diamante (DLC) duras y de baja fricción.

Comprendiendo las compensaciones

La elección y el control del gas son críticos para el éxito de un recubrimiento PVD, y varios factores deben gestionarse cuidadosamente.

La necesidad crítica de pureza

Cualquier impureza no deseada en el gas del proceso, como vapor de agua o aire residual de un vacío deficiente, puede incorporarse a la película en crecimiento. Esta contaminación puede degradar gravemente la adhesión, la estructura y el rendimiento del recubrimiento.

La presión del proceso y su impacto

La cantidad de gas en la cámara (la presión) es un equilibrio delicado. Demasiado poco gas, y el plasma puede ser inestable o demasiado débil para una pulverización eficiente. Demasiado gas, y los átomos pulverizados chocarán con los átomos de gas con demasiada frecuencia, dispersándolos e impidiendo que lleguen al sustrato, lo que anula la tasa de deposición.

Gases inertes más pesados para aplicaciones de nicho

Para la pulverización catódica de materiales de blanco muy pesados como el Oro (Au) o el Platino (Pt), el Argón puede ser menos eficiente. En estos casos, un gas inerte más pesado como el Kriptón (Kr) o el Xenón (Xe) puede proporcionar un mayor rendimiento de pulverización. La compensación es significativa, ya que estos gases son sustancialmente más caros que el Argón.

Tomando la decisión correcta para su aplicación

Su elección de gas está dictada enteramente por la película final que pretende crear.

- Si su enfoque principal es depositar una película metálica pura (por ejemplo, Aluminio, Cobre, Titanio): Su único requisito es un gas inerte de alta pureza, que en casi todos los casos será Argón.

- Si su enfoque principal es crear un recubrimiento cerámico o compuesto duro (por ejemplo, TiN, Al₂O₃, DLC): Necesitará un sistema de doble gas: Argón de alta pureza para ejecutar el proceso de pulverización catódica y un gas reactivo específico de alta pureza para formar el compuesto deseado.

- Si su enfoque principal es maximizar la eficiencia de pulverización para un elemento blanco muy pesado: Es posible que deba evaluar la relación costo-beneficio de usar un gas inerte más caro y pesado como el Kriptón o el Xenón en lugar del Argón.

En última instancia, seleccionar el gas correcto se trata de controlar tanto el mecanismo físico de deposición como la composición química final de la película.

Tabla resumen:

| Tipo de gas | Función principal | Ejemplos comunes | Recubrimiento/Efecto resultante |

|---|---|---|---|

| Gas inerte | Crea plasma y pulveriza material del blanco | Argón (Ar), Kriptón (Kr) | Películas metálicas puras (por ejemplo, Ti, Al) |

| Gas reactivo | Reacciona químicamente para formar compuestos | Nitrógeno (N₂), Oxígeno (O₂) | Películas cerámicas (por ejemplo, TiN, Al₂O₃) |

Optimice su proceso de recubrimiento PVD con KINTEK

Elegir la mezcla de gases adecuada es fundamental para lograr las propiedades de película deseadas, ya sea que necesite una capa metálica pura o un recubrimiento cerámico duro y resistente al desgaste. KINTEK se especializa en proporcionar gases de proceso de alta pureza y equipos de laboratorio confiables adaptados para aplicaciones PVD precisas.

Nuestra experiencia garantiza que su laboratorio pueda mantener un plasma estable, controlar la contaminación y lograr resultados consistentes y de alta calidad. Permítanos ayudarle a mejorar su tasa de deposición y el rendimiento del recubrimiento.

¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de gases y equipos PVD!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado