En esencia, tanto el moldeo por compresión como el moldeo por transferencia están diseñados para funcionar con plásticos termoestables, a menudo denominados termoestables. Aunque se pueden utilizar algunos termoplásticos especializados, la naturaleza fundamental de estos procesos —aplicar calor y presión sostenidos para inducir un cambio químico— está intrínsecamente ligada a las propiedades de los termoestables.

La elección del material no es arbitraria; está dictada por el proceso en sí. El moldeo por compresión y por transferencia se basan en materiales que curan, experimentando una reacción química irreversible para formar una pieza final fuerte y estable.

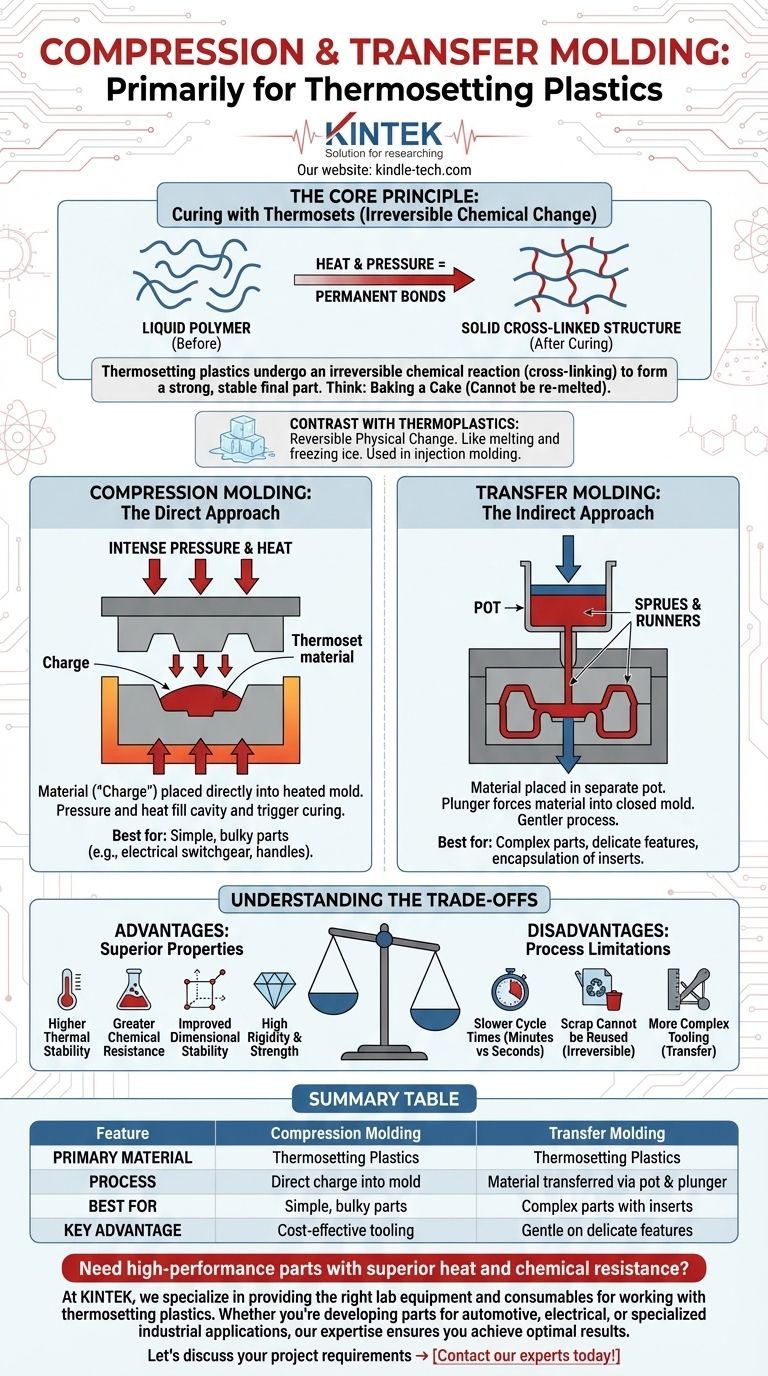

El principio de curado: por qué los termoestables son clave

Para comprender por qué estos procesos utilizan termoestables, primero debe entender la diferencia fundamental entre las dos principales familias de plásticos.

Termoestables: un cambio químico irreversible

Los plásticos termoestables comienzan como polímeros maleables o líquidos. Cuando se someten a calor y presión en el molde, experimentan una reacción química llamada entrecruzamiento.

Esta reacción crea enlaces potentes y permanentes entre las cadenas de polímero, transformando el material en un sólido rígido e infusible.

Piense en ello como hornear un pastel. Una vez que la masa líquida se hornea, se convierte en un bizcocho sólido. No se puede volver a convertir en masa líquida recalentándolo. Este cambio es permanente. Los termoestables comunes incluyen fenólicos, epoxis, siliconas y poliésteres.

Termoplásticos: un cambio físico reversible

En contraste, los termoplásticos se ablandan y se funden cuando se calientan, y luego se vuelven a endurecer cuando se enfrían. No se produce ninguna reacción química.

Este proceso es como derretir y congelar un cubito de hielo. Es un cambio físico reversible. Esta propiedad hace que los termoplásticos sean ideales para procesos como el moldeo por inyección, donde se requieren ciclos rápidos de fusión y solidificación.

Moldeo por compresión frente a moldeo por transferencia: dos caminos hacia el mismo objetivo

Ambos procesos utilizan calor y presión para curar un material termoestable, pero difieren en cómo se introduce el material en la cavidad del molde.

Moldeo por compresión: el enfoque directo

En el moldeo por compresión, una cantidad predeterminada de material termoestable, denominada "carga", se coloca directamente en la mitad inferior calentada de la cavidad del molde.

La mitad superior del molde se cierra entonces, aplicando presión y calor intensos. Esto obliga al material a llenar toda la cavidad mientras desencadena simultáneamente la reacción de curado.

Este método es sencillo y rentable, lo que lo hace ideal para piezas relativamente simples y a menudo voluminosas, como equipos eléctricos, mangos de utensilios y componentes automotrices.

Moldeo por transferencia: el enfoque indirecto

El moldeo por transferencia añade un paso intermedio. El material termoestable se coloca en una cámara separada, o "olla", situada encima de la cavidad principal del molde.

Un émbolo calienta y presuriza el material en la olla, forzándolo a fluir a través de canales (conocidos como bebederos y canales de alimentación) y hacia la cavidad del molde cerrada.

Este método de llenado indirecto es más suave con el molde y permite la creación de piezas más complejas con características delicadas o la encapsulación de inserciones como pines metálicos o componentes electrónicos.

Comprender las compensaciones

Elegir un proceso basado en termoestables como el moldeo por compresión o por transferencia conlleva un conjunto distinto de ventajas y desventajas en comparación con el uso de termoplásticos en un proceso como el moldeo por inyección.

La ventaja: propiedades superiores del material

Los termoestables se eligen a menudo cuando el rendimiento es fundamental. Debido a su estructura entrecruzada, suelen ofrecer:

- Mayor estabilidad térmica y resistencia al calor.

- Mayor resistencia química.

- Mejor estabilidad dimensional y resistencia a la fluencia con el tiempo.

- Alta rigidez y relaciones resistencia-peso.

La desventaja: más lento y menos indulgente

La dependencia de un proceso de curado químico introduce limitaciones:

- Tiempos de ciclo más largos: El curado puede tardar varios minutos, en comparación con los ciclos de segundos del moldeo por inyección. Esto hace que el proceso sea más lento y menos adecuado para una producción de muy alto volumen.

- La chatarra no se puede reutilizar: Dado que el proceso de curado es irreversible, cualquier material sobrante (rebaba) o pieza rechazada no se puede fundir y reformar.

- Herramientas más complejas: Los moldes de transferencia, con sus ollas y sistemas de émbolo, pueden ser más complejos y costosos que un molde de compresión simple de dos placas.

Tomar la decisión correcta para su aplicación

La decisión de utilizar el moldeo por compresión o por transferencia es una decisión de priorizar el rendimiento del material sobre la velocidad de producción.

- Si su enfoque principal es la resistencia térmica, la estabilidad química o la rigidez estructural definitivas: Un termoestable procesado mediante moldeo por compresión o por transferencia es la elección de ingeniería correcta.

- Si su pieza tiene una geometría compleja o requiere inserciones incrustadas: El moldeo por transferencia ofrece un mejor control y un proceso de llenado más suave que el moldeo por compresión directo.

- Si su enfoque principal es la producción de alto volumen de piezas de consumo sencillas: Debe investigar el moldeo por inyección con termoplásticos, ya que ofrece tiempos de ciclo mucho más rápidos y menores costes por pieza.

En última instancia, los requisitos de rendimiento únicos de su aplicación le guiarán hacia la combinación correcta de material y proceso de fabricación.

Tabla de resumen:

| Característica | Moldeo por compresión | Moldeo por transferencia |

|---|---|---|

| Material principal | Plásticos termoestables | Plásticos termoestables |

| Proceso | Carga directa en el molde | Material transferido a través de olla y émbolo |

| Ideal para | Piezas simples y voluminosas | Piezas complejas con inserciones |

| Ventaja clave | Herramientas rentables | Suave con características delicadas |

¿Necesita piezas de alto rendimiento con una resistencia superior al calor y a los productos químicos?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para trabajar con plásticos termoestables. Ya sea que esté desarrollando piezas para aplicaciones automotrices, eléctricas o industriales especializadas, nuestra experiencia garantiza que logre resultados óptimos con el moldeo por compresión y por transferencia.

Analicemos los requisitos de su proyecto → ¡Contacte con nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Qué hace un tratamiento térmico? Desbloquee todo el potencial de su material

- ¿Cuáles son los efectos secundarios del destilado de CBD? Comprensión de los efectos leves y los riesgos críticos

- ¿Qué características de seguridad se incluyen comúnmente en los congeladores ULT? Proteja sus muestras críticas de pérdidas catastróficas

- ¿Cuáles son las dos estructuras de los mohos? Entendiendo las Hifas y el Micelio

- ¿Por qué es esencial un calentador de laboratorio de precisión para la hidrólisis catalizada por ácido del papel de desecho?

- ¿Qué se utiliza para tratar térmicamente el acero? Domine las herramientas para un control metalúrgico preciso

- ¿Cuáles son las desventajas de la deposición por haz de electrones? Compensaciones clave en la calidad y adhesión de la película

- ¿Cuáles son las funciones principales de los materiales refractarios? Defensa esencial para procesos pirometalúrgicos