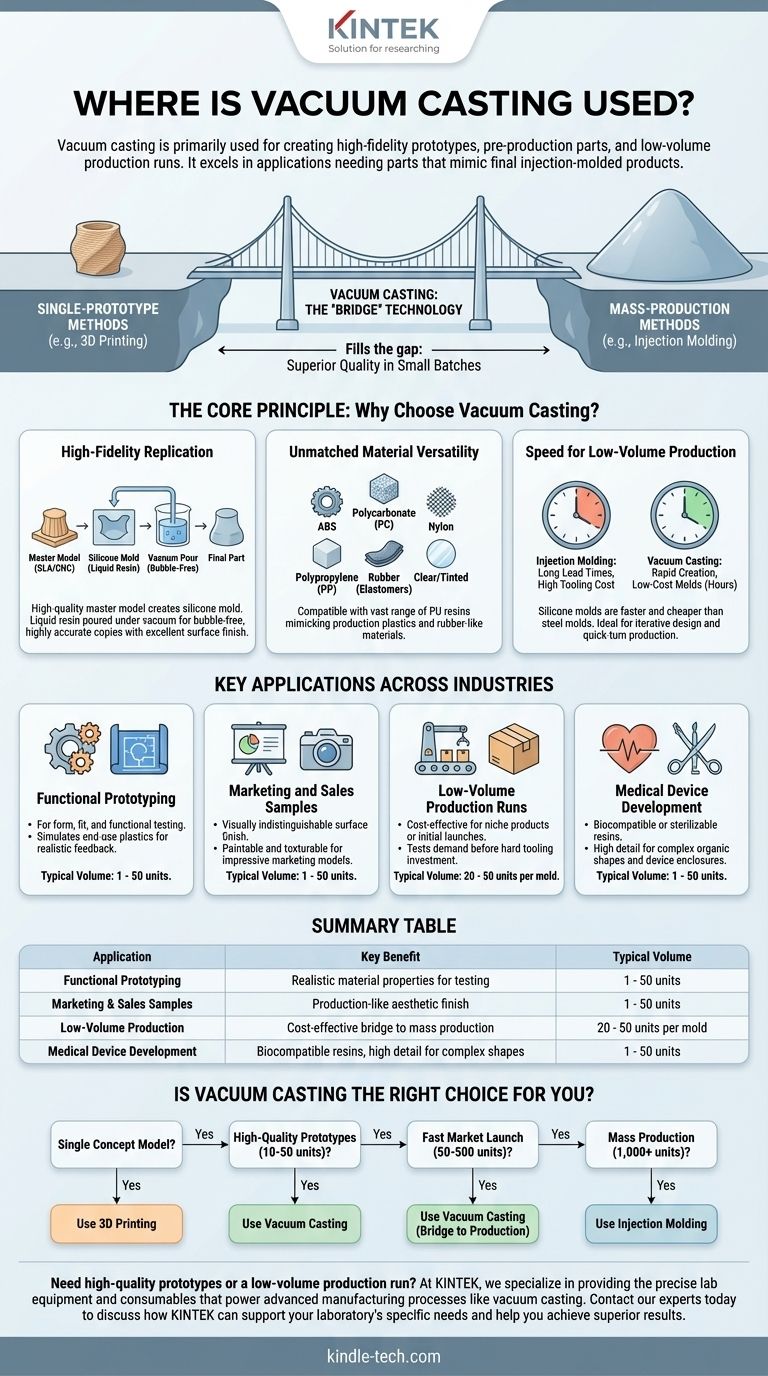

En resumen, la fundición al vacío se utiliza principalmente para crear prototipos de alta fidelidad, piezas de preproducción y tiradas de producción de bajo volumen. Destaca en aplicaciones donde se necesitan piezas que imiten fielmente el aspecto, la sensación y el rendimiento de los productos finales moldeados por inyección, pero sin el alto coste y los largos plazos de entrega de las herramientas rígidas.

El valor fundamental de la fundición al vacío es su papel como tecnología "puente". Llena el vacío crítico entre los métodos de prototipado único como la impresión 3D y los métodos de producción en masa como el moldeo por inyección, ofreciendo una calidad superior en pequeños lotes.

El principio fundamental: ¿Por qué elegir la fundición al vacío?

Para entender dónde se utiliza la fundición al vacío, primero debe comprender sus puntos fuertes fundamentales. No se trata solo de lo que fabrica, sino de cómo lo fabrica, lo que define sus aplicaciones ideales.

Replicación de alta fidelidad

La fundición al vacío utiliza un modelo maestro de alta calidad, a menudo creado mediante impresión 3D (SLA) o mecanizado CNC, para crear un molde de silicona.

Luego, se vierten resinas líquidas de poliuretano en este molde bajo vacío. Este proceso elimina las burbujas de aire, asegurando que la resina llene perfectamente cada detalle intrincado de la cavidad del molde.

El resultado es una copia sin burbujas y muy precisa del modelo maestro con un excelente acabado superficial.

Versatilidad de materiales inigualable

El proceso es compatible con una amplia gama de resinas de poliuretano (PU).

Estas resinas se pueden formular para imitar las propiedades de los plásticos de producción comunes, incluidos ABS, policarbonato (PC), nailon y polipropileno (PP).

También es posible fundir piezas en materiales blandos, similares al caucho (elastómeros) de diversa dureza, así como en resinas transparentes, translúcidas o tintadas.

Velocidad para la producción de bajo volumen

Crear un molde de silicona es significativamente más rápido y económico que mecanizar un molde de acero o aluminio para moldeo por inyección.

Una vez que el molde está listo, la fundición de una pieza lleva solo unas pocas horas. Esto permite la creación rápida de docenas de piezas, lo que lo convierte en un proceso ideal para pruebas de diseño iterativas y producción de respuesta rápida.

Aplicaciones clave en todas las industrias

La combinación única de calidad, velocidad y opciones de materiales convierte la fundición al vacío en una herramienta crítica en muchos sectores.

Prototipado funcional

Esta es la aplicación más común. Los ingenieros y diseñadores utilizan la fundición al vacío para crear prototipos para pruebas de forma, ajuste y funcionalidad.

Debido a que las piezas se pueden fabricar con materiales que simulan plásticos de uso final, estos prototipos proporcionan una retroalimentación mucho más realista que una simple impresión 3D.

Muestras de marketing y ventas

Para ferias comerciales, presentaciones a inversores o pruebas de usuario, la apariencia es fundamental.

La fundición al vacío produce piezas con un acabado superficial visualmente indistinguible de un producto fabricado en masa. Las piezas se pueden pintar, texturizar y acabar para crear impresionantes modelos de marketing.

Series de producción de bajo volumen

Para productos de nicho con demanda limitada o para el lanzamiento inicial de un nuevo producto, la fundición al vacío es un método de producción rentable.

Permite a las empresas lanzar un producto al mercado y probar la demanda antes de comprometerse con el enorme gasto de capital de las herramientas de moldeo por inyección. Un solo molde de silicona puede producir típicamente de 20 a 50 piezas, dependiendo de la complejidad y el material.

Desarrollo de dispositivos médicos

La capacidad de utilizar resinas biocompatibles o esterilizables hace que la fundición al vacío sea invaluable para el prototipado de carcasas de dispositivos médicos, guías quirúrgicas y modelos anatómicos.

El alto nivel de detalle es crucial para replicar formas orgánicas complejas.

Comprender las compensaciones

Ningún proceso de fabricación es perfecto para cada situación. Las decisiones fiables provienen de la comprensión de las limitaciones.

La ventaja: Evitar los costes de herramientas rígidas

El beneficio principal es económico. La fundición al vacío evita las decenas de miles de dólares y los meses de plazo de entrega que requieren las herramientas de moldeo por inyección. Esto reduce drásticamente la barrera de entrada para crear piezas de plástico de alta calidad.

La limitación: Vida útil del molde

Un molde de silicona no es permanente. Se degrada con cada fundición debido a las reacciones químicas y al estrés térmico.

Después de aproximadamente 20-50 fundiciones, el molde pierde sus detalles finos y su precisión dimensional, lo que requiere la fabricación de un nuevo molde a partir del patrón maestro. Por eso, el proceso no es adecuado para la producción de gran volumen.

La limitación: Coste por pieza en volumen

Aunque la configuración inicial es económica, el coste por pieza es mayor que el del moldeo por inyección.

La mano de obra manual involucrada en la fundición y la vida útil limitada del molde significan que, a medida que aumenta su volumen, el moldeo por inyección se convierte rápidamente en la opción más económica.

¿Es la fundición al vacío la elección correcta para usted?

Utilice este marco para determinar si el proceso se alinea con los objetivos de su proyecto.

- Si su objetivo principal es un modelo conceptual único: la impresión 3D es casi siempre más rápida y rentable.

- Si su objetivo principal son prototipos de alta calidad (10-50 unidades) para pruebas: la fundición al vacío es la opción ideal por sus materiales y acabados similares a los de producción.

- Si su objetivo principal es un lanzamiento rápido al mercado (50-500 unidades): la fundición al vacío es una excelente herramienta puente para la producción para satisfacer la demanda inicial antes de invertir en herramientas rígidas.

- Si su objetivo principal es la producción en masa (más de 1.000 unidades): debe invertir en moldeo por inyección para obtener el menor coste posible por pieza.

Al comprender sus puntos fuertes y limitaciones específicos, puede aprovechar la fundición al vacío como una poderosa herramienta para la innovación y el desarrollo eficiente de productos.

Tabla resumen:

| Aplicación | Beneficio clave | Volumen típico |

|---|---|---|

| Prototipado funcional | Propiedades de material realistas para pruebas | 1 - 50 unidades |

| Muestras de marketing y ventas | Acabado estético similar al de producción | 1 - 50 unidades |

| Producción de bajo volumen | Puente rentable hacia la producción en masa | 20 - 50 unidades por molde |

| Desarrollo de dispositivos médicos | Resinas biocompatibles, alto detalle para formas complejas | 1 - 50 unidades |

¿Necesita prototipos de alta calidad o una tirada de producción de bajo volumen?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos que impulsan procesos de fabricación avanzados como la fundición al vacío. Ya sea que esté en I+D, desarrollo de dispositivos médicos o diseño de productos, tener las herramientas adecuadas es crucial para el éxito.

Contacte hoy mismo con nuestros expertos para discutir cómo KINTEK puede satisfacer las necesidades específicas de su laboratorio y ayudarle a lograr resultados superiores en sus flujos de trabajo de prototipado y producción.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Potente Máquina Trituradora de Plástico

- Máquina tamizadora vibratoria de laboratorio para tamizado tridimensional en seco y húmedo

La gente también pregunta

- ¿Cuál es el proceso de calandrado? Una guía para la producción de películas plásticas de gran volumen

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Cuál es la diferencia entre "calendaring" y "calendering"? Domina la ortografía y el contexto clave

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Qué productos se fabrican con extrusión de película soplada? Desde bolsas de supermercado hasta láminas industriales