La técnica definitiva para depositar películas ultrafinas con precisión de capa atómica es la Deposición de Capas Atómicas (ALD). A diferencia de otros métodos que depositan material de forma continua, ALD es un proceso cíclico que construye películas una sola capa atómica a la vez. Esta naturaleza auto-limitante le otorga un control inigualable sobre el espesor y la uniformidad de la película, hasta el nivel de un solo angstrom.

La Deposición de Capas Atómicas (ALD) logra su precisión no a través de la velocidad, sino a través de un proceso químico fundamentalmente diferente y auto-terminante. Esto la convierte en el único método viable cuando la conformidad perfecta y el control a escala atómica son requisitos innegociables.

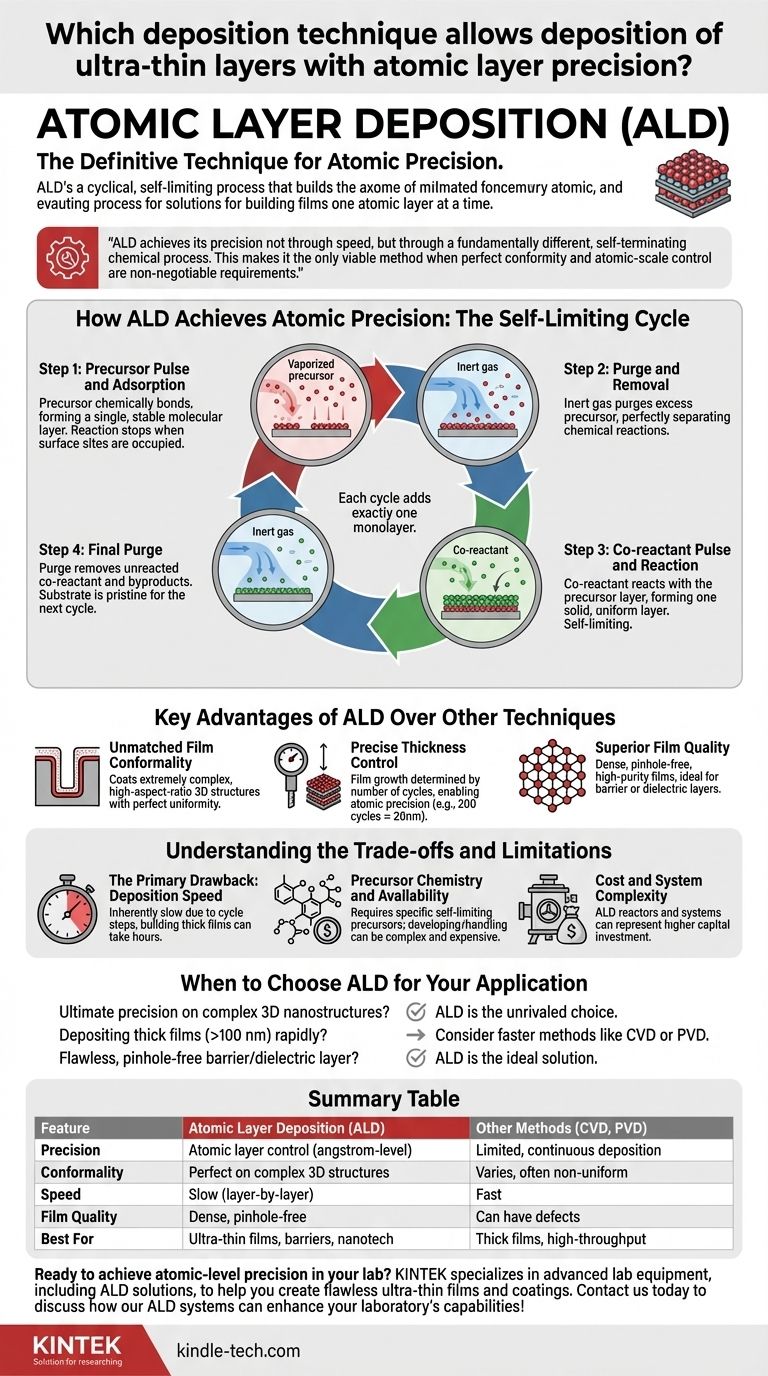

Cómo ALD logra precisión atómica: El ciclo auto-limitante

El poder de ALD proviene de su proceso único de cuatro pasos, que se repite en ciclos para construir una película. Cada ciclo añade exactamente una monocapa de material, garantizando la precisión. Este proceso se basa en separar dos semirreacciones químicas en el tiempo.

Paso 1: Pulso de precursor y adsorción

Primero, un químico vaporizado, conocido como precursor, se pulsa en la cámara de deposición. Este precursor se une químicamente (quimisorbe) a la superficie del sustrato, formando una capa molecular única y estable. La reacción se detiene naturalmente una vez que todos los sitios de superficie disponibles están ocupados.

Paso 2: Purga y eliminación

A continuación, se utiliza un gas inerte como nitrógeno o argón para purgar la cámara. Este paso es crítico, ya que elimina cualquier exceso de moléculas de precursor que no reaccionaron con la superficie. Esto asegura que las dos reacciones químicas estén perfectamente separadas.

Paso 3: Pulso de co-reactivo y reacción

Luego, se pulsa un segundo químico, el co-reactivo (a menudo agua, ozono o plasma), en la cámara. Reacciona con la capa de precursor ya presente en la superficie, completando la reacción química y formando una capa sólida y uniforme del material deseado. Esta reacción también es auto-limitante.

Paso 4: Purga final

Una purga final con gas inerte elimina cualquier co-reactivo no reaccionado y subproductos gaseosos de la reacción. La superficie del sustrato está ahora prístina y lista para que comience el siguiente ciclo, permitiendo que se deposite otra capa atómica encima de la primera.

Ventajas clave de ALD sobre otras técnicas

Aunque existen otros métodos de deposición como la Deposición Química de Vapor (CVD) o la Deposición Física de Vapor (PVD), ALD ofrece beneficios únicos para aplicaciones de alta precisión.

Conformidad de película inigualable

Debido a que el proceso se basa en que los químicos gaseosos alcanzan cada parte de una superficie antes de reaccionar, ALD puede recubrir estructuras 3D extremadamente complejas y de alta relación de aspecto con una uniformidad perfecta. El espesor de la película será idéntico en la parte superior, inferior y paredes laterales de una zanja microscópica.

Control preciso del espesor

Dado que el crecimiento de la película está determinado por el número de ciclos realizados, el espesor se puede controlar con precisión atómica. Si un ciclo deposita 0.1 nanómetros (1 angstrom) de material, 200 ciclos depositarán exactamente 20 nanómetros. Este nivel de control digital es imposible con otros métodos.

Calidad de película superior

ALD a menudo se puede realizar a temperaturas más bajas que CVD. El crecimiento capa por capa auto-limitante da como resultado películas increíblemente densas, sin poros y de alta pureza, lo que las hace excelentes para su uso como capas de barrera o dieléctricas.

Comprendiendo las compensaciones y limitaciones

Ninguna técnica es perfecta, y la precisión de ALD tiene un costo. Comprender sus inconvenientes es esencial para tomar una decisión informada.

El principal inconveniente: Velocidad de deposición

ALD es inherentemente lento. Debido a que cada ciclo deposita solo una fracción de nanómetro e implica múltiples pasos de pulso y purga, construir una película gruesa puede llevar horas. Métodos como CVD son órdenes de magnitud más rápidos, lo que los hace más adecuados para aplicaciones donde el espesor es más importante que la precisión.

Química y disponibilidad de precursores

El éxito de ALD depende completamente de tener el par correcto de precursores químicos que exhiban un comportamiento auto-limitante ideal. El desarrollo, la síntesis y el manejo de estos químicos pueden ser complejos y costosos. Algunos materiales simplemente no tienen un proceso ALD conocido y efectivo.

Costo y complejidad del sistema

Aunque cada vez son más comunes, los reactores ALD y sus sistemas asociados de vacío y suministro de químicos pueden representar una mayor inversión de capital en comparación con algunos sistemas de deposición PVD o químicos húmedos más simples.

Cuándo elegir ALD para su aplicación

Seleccionar la técnica de deposición adecuada requiere equilibrar la necesidad de precisión con las limitaciones prácticas de velocidad y costo.

- Si su enfoque principal es la máxima precisión en nanoestructuras 3D complejas: ALD es la elección inigualable y a menudo la única tecnología que puede cumplir con el requisito.

- Si su enfoque principal es depositar películas gruesas (>100 nm) rápidamente: Debería considerar seriamente métodos más rápidos como CVD o PVD, ya que ALD será demasiado lento.

- Si su enfoque principal es crear una capa de barrera o dieléctrica impecable y sin poros: ALD es la solución ideal debido a su crecimiento de película denso, uniforme y conforme.

En última instancia, comprender la compensación fundamental entre la precisión digital de ALD y la velocidad analógica de otros métodos es clave para una ingeniería de materiales exitosa.

Tabla resumen:

| Característica | Deposición de Capas Atómicas (ALD) | Otros Métodos (CVD, PVD) |

|---|---|---|

| Precisión | Control de capa atómica (nivel de angstrom) | Limitada, deposición continua |

| Conformidad | Perfecta en estructuras 3D complejas | Varía, a menudo no uniforme |

| Velocidad | Lenta (capa por capa) | Rápida |

| Calidad de la película | Densa, sin poros | Puede tener defectos |

| Mejor para | Películas ultrafinas, barreras, nanotecnología | Películas gruesas, alto rendimiento |

¿Listo para lograr precisión a nivel atómico en su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones ALD, para ayudarle a crear películas y recubrimientos ultrafinos impecables. Ya sea que esté trabajando en nanotecnología, semiconductores o materiales avanzados, nuestra experiencia garantiza que obtenga la conformidad y el control perfectos que su investigación exige. Contáctenos hoy para discutir cómo nuestros sistemas ALD pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el método de deposición de vapor para la síntesis de nanopartículas? Una guía para la creación de materiales de alta pureza

- ¿Qué es la deposición en nanotecnología? Construya materiales de alto rendimiento átomo por átomo

- ¿Qué es la deposición química de vapor en la fabricación de semiconductores? Construya películas delgadas de alta calidad para sus chips

- ¿Qué es la deposición química de vapor a presión reducida? Logre una pureza y uniformidad de película superiores

- ¿Cómo contribuye un horno de reacción CVD a los recubrimientos NCD? Síntesis de Precisión para Piezas de Alto Rendimiento con Revestimiento de Diamante

- ¿Cuál es el proceso de deposición química de vapor (CVD)?

- ¿Cuáles son las características del diamante CVD? Desbloqueando un rendimiento superior para herramientas industriales

- ¿Qué es el método de deposición química de vapor para películas delgadas? Construya recubrimientos conformes y de alta pureza