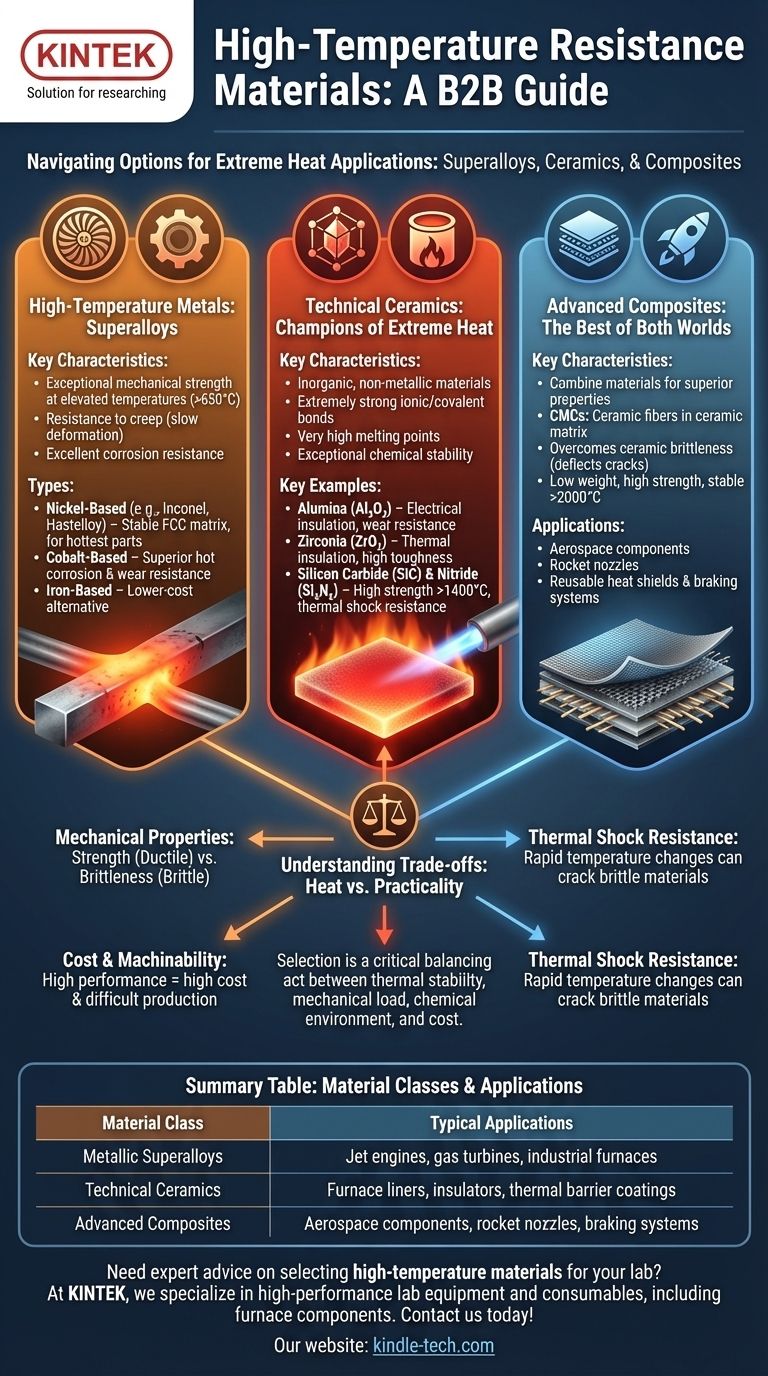

Para aplicaciones a altas temperaturas, los materiales más comunes son las superaleaciones metálicas, las cerámicas técnicas y los compuestos avanzados. Estas clases de materiales están diseñadas específicamente para mantener su integridad estructural, resistencia mecánica y resistencia química a temperaturas donde los aceros y polímeros convencionales fallarían.

La selección de un material de alta temperatura nunca se basa en una única métrica como el punto de fusión. Es un acto de equilibrio crítico entre la estabilidad térmica, la carga mecánica, el entorno químico y el costo de fabricación. La elección óptima siempre está dictada por las demandas específicas de la aplicación.

Metales de Alta Temperatura: Superaleaciones

Las superaleaciones son aleaciones metálicas diseñadas para retener una excepcional resistencia mecánica, resistencia a la fluencia lenta (deformación lenta bajo tensión) y resistencia a la corrosión a temperaturas elevadas, a menudo superiores a 650 °C (1200 °F).

¿Qué define a una superaleación?

A diferencia de los metales estándar que se ablandan rápidamente con el calor, las superaleaciones poseen una estructura cristalina altamente estable. Esto les permite funcionar de manera confiable bajo una tensión mecánica significativa cerca de sus puntos de fusión.

Superaleaciones a base de níquel

Este es el tipo más común, con Inconel y Hastelloy como nombres comerciales bien conocidos. Su resistencia a altas temperaturas se deriva de una matriz cúbica centrada en las caras estable, lo que las hace indispensables para las secciones más calientes de los motores a reacción y las turbinas de gas.

Superaleaciones a base de cobalto y hierro

Las superaleaciones a base de cobalto ofrecen una resistencia superior a la corrosión en caliente y al desgaste, y se utilizan a menudo en turbinas industriales. Las superaleaciones a base de hierro proporcionan una alternativa de menor costo para aplicaciones menos exigentes pero que aún requieren un rendimiento superior al de los aceros inoxidables.

Cerámicas Técnicas: Campeonas del Calor Extremo

Las cerámicas técnicas o de ingeniería son materiales inorgánicos no metálicos procesados para requisitos funcionales específicos, incluida la resistencia a temperaturas y productos químicos extremos.

El poder de los fuertes enlaces atómicos

Las cerámicas como la alúmina, la zirconia y el carburo de silicio tienen enlaces iónicos y covalentes extremadamente fuertes. Estos enlaces requieren una inmensa energía para romperse, lo que se traduce directamente en puntos de fusión muy altos y una estabilidad química excepcional a temperaturas que superan con creces los límites de cualquier metal.

Ejemplos clave y propiedades

- Alúmina (Al₂O₃): Una cerámica ampliamente utilizada y rentable, valorada por su aislamiento eléctrico a alta temperatura y resistencia al desgaste.

- Zirconia (ZrO₂): Ofrece un excelente aislamiento térmico y una tenacidad a la fractura relativamente alta para una cerámica, a menudo utilizada en recubrimientos de barrera térmica en álabes de turbina.

- Carburo de Silicio (SiC) y Nitruro de Silicio (Si₃N₄): Mantienen una resistencia muy alta a temperaturas extremas (superiores a 1400 °C) y exhiben una excelente resistencia al choque térmico. Se utilizan en componentes de hornos, rodamientos y piezas de automóviles.

Compuestos Avanzados: Lo mejor de ambos mundos

Los compuestos combinan dos o más materiales distintos para crear un nuevo material con propiedades superiores. Para el uso a alta temperatura, los Compuestos de Matriz Cerámica (CMC) y los compuestos de Carbono-Carbono están a la vanguardia.

Superando la fragilidad cerámica

La principal debilidad de las cerámicas monolíticas es su fragilidad. Los Compuestos de Matriz Cerámica (CMC) incrustan fibras cerámicas (como el carburo de silicio) dentro de una matriz cerámica. Esta estructura desvía las grietas, proporcionando una tenacidad y tolerancia al daño que las cerámicas monolíticas no pueden lograr.

Superando los límites aeroespaciales

Materiales como el Carbono-Carbono (C/C) y los compuestos SiC-SiC ofrecen bajo peso, alta resistencia y estabilidad a temperaturas superiores a 2000 °C. Son esenciales para aplicaciones como toberas de cohetes, escudos térmicos reutilizables para naves espaciales y sistemas de frenado de alto rendimiento.

Comprender las compensaciones: Calor vs. Practicidad

Seleccionar un material de alta temperatura implica navegar por un complejo conjunto de compromisos. El material "resistente al calor" ideal rara vez existe aislado de sus limitaciones prácticas.

Propiedades mecánicas: Resistencia frente a fragilidad

Las superaleaciones son dúctiles; se doblan antes de romperse, proporcionando un margen de seguridad. Las cerámicas son extremadamente fuertes bajo compresión, pero son frágiles y pueden fallar catastróficamente bajo tensión o impacto sin previo aviso.

Costo y mecanizabilidad

Los materiales de alto rendimiento tienen un alto costo. Las superaleaciones y las cerámicas técnicas son caras de producir y notoriamente difíciles de mecanizar, lo que requiere herramientas y procesos especializados que aumentan significativamente los gastos de fabricación.

Resistencia al choque térmico

Los cambios rápidos de temperatura pueden crear tensiones internas que agrietan los materiales frágiles. Si bien algunas cerámicas como el nitruro de silicio están diseñadas para esto, el choque térmico sigue siendo un modo de falla clave para muchos componentes cerámicos, un problema menos grave en las superaleaciones dúctiles.

Selección del material adecuado para su aplicación

Su elección debe guiarse por una jerarquía clara de las demandas operativas de su proyecto.

- Si su enfoque principal es la resistencia mecánica y la ductilidad por debajo de 1200 °C: Las superaleaciones a base de níquel o cobalto son el estándar de la industria para piezas giratorias y estructurales.

- Si su enfoque principal es la estabilidad a temperaturas extremas (>1400 °C) con baja tensión mecánica: Las cerámicas técnicas como la alúmina o la zirconia son excelentes para aislantes, revestimientos de hornos y crisoles químicos.

- Si su enfoque principal es la resistencia a alta temperatura Y la tenacidad a la fractura: Los Compuestos de Matriz Cerámica (CMC) son la opción líder para aplicaciones aeroespaciales de vanguardia donde el fallo no es una opción.

- Si su enfoque principal es la rentabilidad para calor moderado y resistencia a la corrosión: Los aceros inoxidables de alta resistencia o las superaleaciones a base de hierro ofrecen un compromiso práctico.

Comprender estas clases de materiales y sus compensaciones inherentes es la clave para un diseño exitoso a alta temperatura.

Tabla Resumen:

| Clase de Material | Características Clave | Aplicaciones Típicas |

|---|---|---|

| Superaleaciones Metálicas | Alta resistencia, resistencia a la fluencia, dúctil | Motores a reacción, turbinas de gas, hornos industriales |

| Cerámicas Técnicas | Resistencia extrema al calor, estabilidad química, frágil | Revestimientos de hornos, aislantes, recubrimientos de barrera térmica |

| Compuestos Avanzados | Alta relación resistencia-peso, estabilidad térmica, tenaz | Componentes aeroespaciales, toberas de cohetes, sistemas de frenado |

¿Necesita asesoramiento experto sobre la selección de materiales de alta temperatura para su laboratorio?

En KINTEK, nos especializamos en el suministro de equipos y consumibles de laboratorio de alto rendimiento, incluidos componentes de horno fabricados con cerámicas avanzadas y superaleaciones. Nuestros expertos pueden ayudarle a elegir los materiales adecuados para mejorar la eficiencia y seguridad de su laboratorio.

¡Contáctenos hoy para discutir los requisitos específicos de su aplicación de alta temperatura!

Guía Visual

Productos relacionados

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Fabricante de piezas personalizadas de PTFE Teflon, matraz cónico F4, matraz triangular de 50, 100, 250 ml

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

La gente también pregunta

- ¿Qué es el sputtering físico? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es la composición del bioaceite de pirólisis rápida? Desbloqueando su potencial como materia prima para productos químicos renovables

- ¿Cuáles son los peligros del soldamorado (brazing) de cobre? Evite fugas catastróficas y fallas del material

- ¿Es el bromuro de potasio perjudicial para el medio ambiente? Descubriendo el riesgo oculto para la calidad del agua

- ¿El sputtering es una deposición? Descubra la técnica PVD para películas delgadas de alto rendimiento

- ¿Cómo contribuye un horno de secado eléctrico de laboratorio a la formación del recubrimiento inicial? Perspectivas de expertos

- ¿Qué es el acero inoxidable soldado por fuerte? Una guía para la unión de metales fuerte y limpia

- ¿Por qué se utiliza el ultrasonido de alta potencia para MOFs en MMMs? Desbloquee una separación de gases superior y una dispersión uniforme