En resumen, el tratamiento térmico afecta profundamente las propiedades mecánicas de un material. Los cambios más significativos ocurren en la dureza, resistencia, ductilidad, tenacidad y resistencia al desgaste de un material. Estos cambios no son arbitrarios; son el resultado directo de ciclos controlados de calentamiento y enfriamiento que manipulan la microestructura interna del material.

El principio central a entender es que el tratamiento térmico no cambia la composición química de un material. En cambio, reordena la estructura interna microscópica del material —su red cristalina y sus límites de grano— para lograr propiedades de ingeniería específicas y deseables.

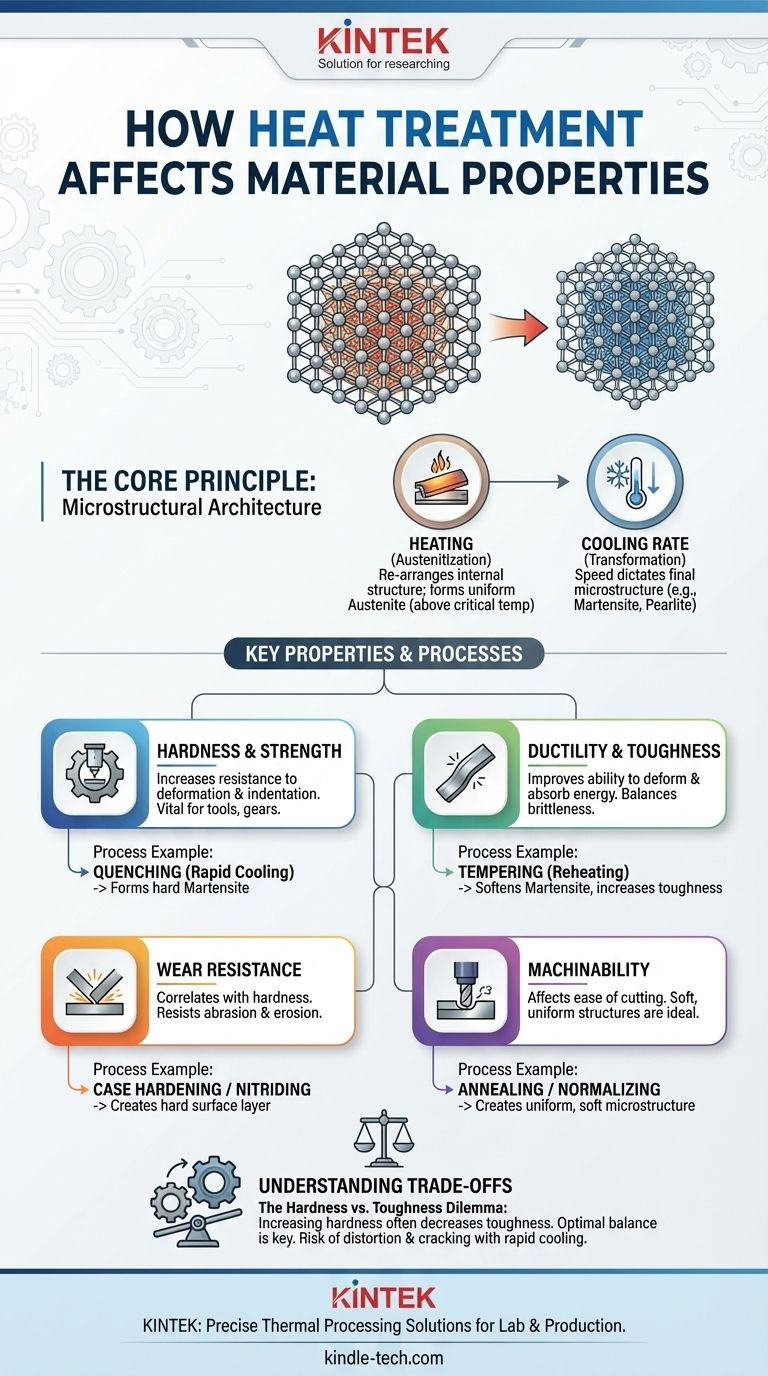

Cómo funciona fundamentalmente el tratamiento térmico

El tratamiento térmico se entiende mejor como una forma de "arquitectura microestructural". Se toma la estructura atómica existente del material, se disuelve con calor y luego se reforma en una nueva estructura controlando la velocidad de enfriamiento.

El papel del calentamiento (austenización)

Para los aceros al carbono, el proceso comienza calentando el material por encima de una temperatura crítica (típicamente entre 723°C y 912°C).

A esta temperatura, la estructura cristalina estándar del hierro se transforma en una fase llamada austenita. La austenita tiene una capacidad única para disolver una cantidad significativa de carbono en su estructura, creando una solución sólida uniforme.

El papel de la velocidad de enfriamiento (transformación)

Las propiedades del material final están determinadas completamente por lo que le sucede a la austenita a medida que se enfría. La velocidad de enfriamiento dicta la microestructura final.

- Enfriamiento lento (por ejemplo, en aire o un horno): Esto da tiempo a los átomos de carbono para difundirse fuera de la red de hierro y formar estructuras blandas y dúctiles como la perlita y la ferrita. Esta es la base de procesos como el recocido.

- Enfriamiento rápido (por ejemplo, temple en agua o aceite): Esto enfría el material tan rápidamente que los átomos de carbono quedan atrapados dentro de la red de hierro. Esto crea una estructura altamente tensa y distorsionada llamada martensita, que es extremadamente dura y frágil.

Las propiedades específicas afectadas

Las microestructuras creadas durante el enfriamiento rigen directamente las propiedades mecánicas finales del componente.

Dureza y resistencia

Este es el objetivo más común del tratamiento térmico. La formación de microestructuras duras como la martensita o la bainita aumenta drásticamente la resistencia del material a la indentación y la deformación. Por eso, las herramientas, los cojinetes y los engranajes casi siempre se tratan térmicamente.

Ductilidad y tenacidad

La ductilidad (la capacidad de deformarse sin fracturarse) y la tenacidad (la capacidad de absorber energía antes de fracturarse) a menudo están inversamente relacionadas con la dureza.

Un acero martensítico totalmente endurecido es muy frágil. Un proceso llamado revenido —recalentar el acero endurecido a una temperatura más baja— se utiliza para ablandar ligeramente la martensita, lo que aumenta significativamente su tenacidad y ductilidad.

Resistencia al desgaste

La resistencia al desgaste está directamente correlacionada con la dureza. Una superficie más dura es más capaz de resistir la abrasión, la erosión y la adhesión por contacto con otras superficies. Los tratamientos térmicos como la cementación o la nitruración están diseñados específicamente para crear una capa superficial extremadamente dura.

Maquinabilidad

La microestructura de un material también afecta la facilidad con la que se puede cortar. Los materiales muy duros son difíciles de mecanizar, mientras que los materiales muy blandos pueden ser "gomosos" y producir un acabado superficial deficiente.

Procesos como el recocido o el normalizado se utilizan para crear una microestructura uniforme y blanda que es ideal para operaciones de mecanizado.

Comprender las compensaciones

El tratamiento térmico no es una solución mágica; implica una serie de compromisos de ingeniería críticos.

El dilema dureza vs. tenacidad

Esta es la compensación más fundamental en metalurgia. A medida que aumenta la dureza y la resistencia de un material, casi siempre disminuye su tenacidad, haciéndolo más frágil. El objetivo de un proceso como el temple y revenido es encontrar el punto de equilibrio óptimo para una aplicación específica.

Riesgo de distorsión y agrietamiento

El enfriamiento rápido de una pieza desde una temperatura alta induce una inmensa tensión interna. Esta tensión puede hacer que la pieza se deforme, cambie de dimensiones o, en casos graves, se agriete. Controlar las velocidades de enfriamiento y la geometría de la pieza es fundamental para evitar estas fallas.

Limitaciones del material

No todos los materiales responden al tratamiento térmico. El efecto depende en gran medida de la composición química de la aleación. Para los aceros, el contenido de carbono es el factor más importante que determina su "templabilidad", su capacidad para formar martensita y endurecerse. Los aceros con bajo contenido de carbono no pueden endurecerse significativamente solo con temple y revenido.

Elegir la opción correcta para su objetivo

El proceso de tratamiento térmico específico siempre se elige para lograr un resultado deseado.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Utilice un proceso que implique un temple rápido para formar martensita, como el endurecimiento total o la cementación.

- Si su objetivo principal es mejorar la maquinabilidad o la conformabilidad: Utilice el recocido para crear la microestructura más blanda posible.

- Si su objetivo principal es equilibrar la resistencia con la resistencia a la fractura: Utilice el temple seguido del revenido para lograr una estructura de martensita templada y tenaz.

- Si su objetivo principal es aliviar las tensiones internas de la soldadura o el conformado: Utilice un proceso de alivio de tensiones a baja temperatura que no altere significativamente las propiedades mecánicas centrales.

En última instancia, el tratamiento térmico le permite tomar un material estándar y adaptar con precisión sus propiedades para satisfacer las demandas de su aplicación específica.

Tabla resumen:

| Propiedad afectada | Efecto del tratamiento térmico | Ejemplo de proceso común |

|---|---|---|

| Dureza y resistencia | Aumenta drásticamente | Temple (enfriamiento rápido) |

| Ductilidad y tenacidad | Aumenta (después del revenido) | Revenido |

| Resistencia al desgaste | Mejora significativamente | Cementación, Nitruración |

| Maquinabilidad | Mejora para un corte más fácil | Recocido, Normalizado |

¿Necesita adaptar con precisión las propiedades de sus materiales? El proceso de tratamiento térmico adecuado es clave para lograr el equilibrio perfecto de dureza, resistencia y tenacidad para su aplicación específica. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para un procesamiento térmico preciso. Ya sea que esté desarrollando nuevas aleaciones u optimizando la producción, nuestras soluciones lo ayudan a lograr resultados confiables y repetibles.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos de ciencia de materiales y tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Por qué se utiliza el grafito en los hornos? Por el calor extremo, la pureza y la eficiencia

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas

- ¿Cuáles son las ventajas del grafito? Desbloquee un rendimiento superior en procesos de alta temperatura

- ¿Qué temperatura puede soportar el grafito? Desbloqueando su potencial de calor extremo