En esencia, la soldadura fuerte al vacío se elige por su capacidad para producir uniones excepcionalmente fuertes, limpias y dimensionalmente estables. Esto se logra realizando el proceso de unión en un entorno de alto vacío, lo que elimina los contaminantes atmosféricos que afectan a otros métodos. El resultado es una unión sin fundente con propiedades metalúrgicas superiores, lo que la convierte en un proceso esencial para componentes de misión crítica en industrias como la aeroespacial, médica y la fabricación de semiconductores.

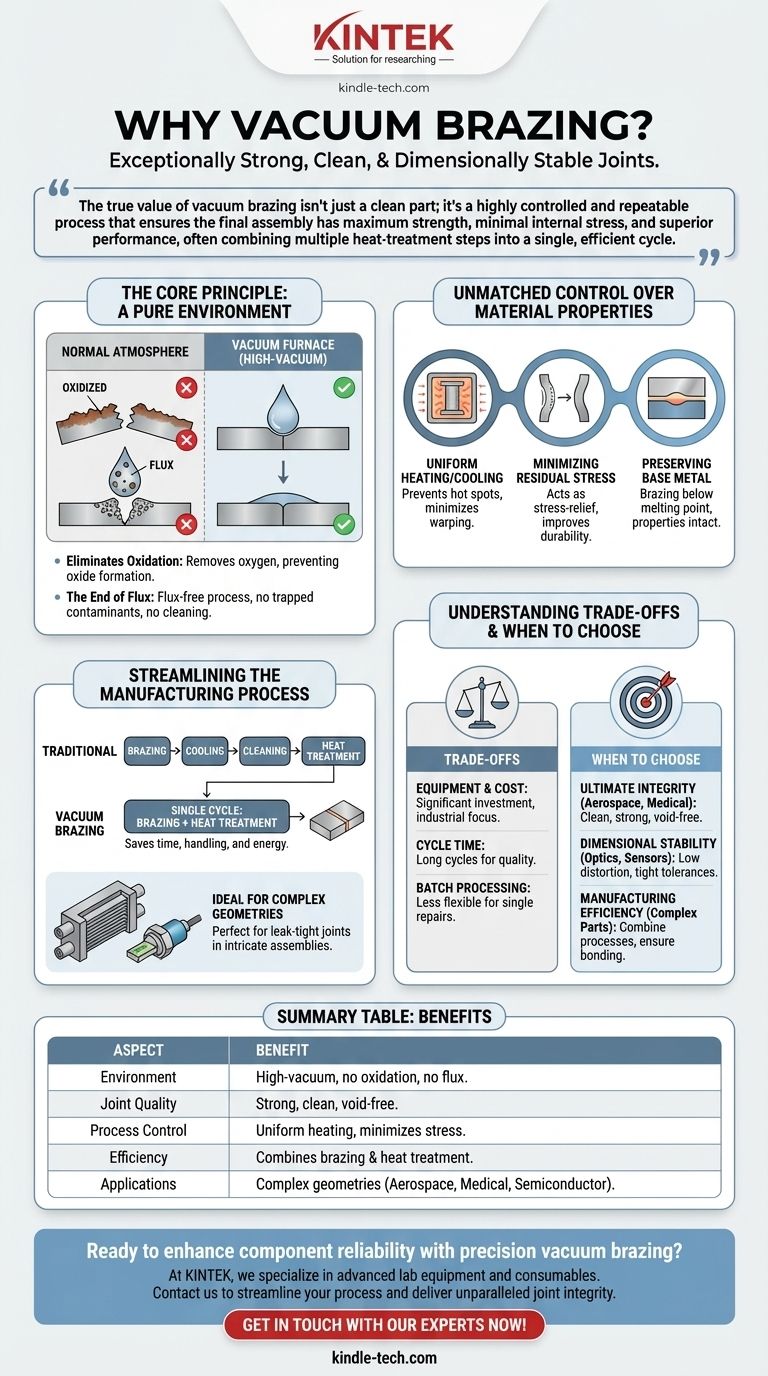

El verdadero valor de la soldadura fuerte al vacío no es solo una pieza limpia; es un proceso altamente controlado y repetible que garantiza que el ensamblaje final tenga la máxima resistencia, el mínimo estrés interno y un rendimiento superior, a menudo combinando múltiples pasos de tratamiento térmico en un ciclo único y eficiente.

El Principio Fundamental: Un Entorno Puro

La característica definitoria de la soldadura fuerte al vacío es el propio entorno del horno. Al eliminar la atmósfera, el proceso cambia fundamentalmente la forma en que interactúan los metales, lo que conduce a resultados superiores.

Eliminación de la Oxidación

En una atmósfera normal, el calentamiento de los metales hace que se formen óxidos en la superficie. Estas capas de óxido inhiben el flujo del metal de aporte de soldadura fuerte y crean puntos débiles o huecos en la unión final.

Un horno de vacío elimina prácticamente todo el oxígeno, evitando que estos óxidos se formen. Esto permite que el metal de aporte humedezca y fluya perfectamente a través de las superficies limpias del metal base.

El Fin del Fundente

Los métodos tradicionales de soldadura fuerte se basan en un agente químico llamado fundente para limpiar las superficies metálicas y prevenir la oxidación. Sin embargo, el fundente introduce sus propios problemas.

El fundente puede quedar atrapado dentro de la unión, lo que provoca corrosión y posibles puntos de falla con el tiempo. También requiere un proceso de limpieza exhaustivo después de la soldadura fuerte, lo que añade tiempo y costo. La soldadura fuerte al vacío elimina por completo la necesidad de fundente, lo que resulta en la mayor integridad posible de la unión.

Control Inigualable sobre las Propiedades del Material

La soldadura fuerte al vacío proporciona un nivel de control térmico que es difícil de lograr con otros métodos. Esta precisión es fundamental para mantener las características previstas de los materiales que se unen.

Calentamiento y Enfriamiento Uniformes

El entorno del horno asegura que el calor se aplique uniformemente en todo el ensamblaje, independientemente de su complejidad o tamaño. Esto evita puntos calientes que pueden causar deformaciones o distorsiones.

Los ciclos de calentamiento y enfriamiento lentos y controlados con precisión son estándar. Esta transición térmica suave es clave para mantener tolerancias dimensionales ajustadas.

Minimización del Estrés Residual

La mayoría de los componentes metálicos albergan tensiones internas de pasos de fabricación anteriores. Los ciclos térmicos lentos y controlados de la soldadura fuerte al vacío actúan como un proceso de alivio de tensiones.

Esta reducción de la tensión interna mejora significativamente las propiedades térmicas y mecánicas de la pieza final, haciéndola más duradera y confiable en servicio.

Preservación del Metal Base

La soldadura fuerte ocurre a una temperatura por debajo del punto de fusión de los materiales base que se unen. Esto asegura que la resistencia fundamental, la estructura de grano y otras propiedades críticas de los metales base se vean mínimamente afectadas.

Optimización del Proceso de Fabricación

Más allá de la calidad de la unión, la soldadura fuerte al vacío ofrece importantes ganancias de eficiencia, especialmente para ensamblajes complejos o producción de alto volumen.

Combinación de Soldadura Fuerte y Tratamiento Térmico

Muchas piezas de alto rendimiento requieren tanto la unión como un tratamiento térmico posterior (como el endurecimiento o el envejecimiento). Un horno de vacío puede realizar estas operaciones en un ciclo único e ininterrumpido.

Un ensamblaje puede calentarse a la temperatura de soldadura fuerte, unirse y luego pasar directamente a un ciclo de endurecimiento o enfriamiento dentro del mismo horno. Esta consolidación ahorra una enorme cantidad de tiempo, manipulación y energía.

Ideal para Geometrías Complejas

El calentamiento uniforme y la naturaleza penetrante del entorno de vacío hacen que este proceso sea perfecto para unir ensamblajes intrincados o de difícil acceso.

Destaca en la creación de uniones herméticas en productos complejos como intercambiadores de calor de microcanales, sensores y componentes internos donde otros métodos simplemente no pueden tener éxito.

Entendiendo las Ventajas y Desventajas

Aunque potente, la soldadura fuerte al vacío no es la solución para todas las aplicaciones. La objetividad requiere reconocer sus características operativas específicas.

Equipo y Costo

Los hornos de vacío representan una inversión de capital significativa. El costo y la complejidad del equipo significan que este proceso es adecuado principalmente para entornos de fabricación industrial y de alta tecnología.

Tiempo de Ciclo

El énfasis en el calentamiento y enfriamiento lentos y controlados significa que los ciclos del horno pueden ser largos, a menudo durando varias horas. Esto es una compensación para lograr baja tensión y alta calidad.

Procesamiento por Lotes

La soldadura fuerte al vacío es un proceso por lotes. Si bien es excelente para procesar muchas piezas a la vez, es menos flexible que los métodos manuales como la soldadura fuerte con soplete para reparaciones rápidas y únicas o prototipos.

Cuándo Elegir la Soldadura Fuerte al Vacío

La decisión de utilizar la soldadura fuerte al vacío debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es la máxima integridad y confiabilidad de la unión (aeroespacial, dispositivos médicos): Elija la soldadura fuerte al vacío por sus uniones limpias, sin fundente y sin huecos que ofrecen la máxima resistencia.

- Si su enfoque principal es la estabilidad dimensional y la baja distorsión (óptica, sensores): El calentamiento uniforme y las propiedades de alivio de tensiones lo convierten en la opción superior para mantener tolerancias ajustadas.

- Si su enfoque principal es la eficiencia de fabricación para piezas complejas (intercambiadores de calor): Utilice la soldadura fuerte al vacío para combinar la unión y el tratamiento térmico en un solo ciclo y asegurar la unión completa de ensamblajes intrincados.

En última instancia, usted elige la soldadura fuerte al vacío cuando necesita diseñar una unión con el mismo nivel de precisión y confiabilidad que los propios materiales base.

Tabla Resumen:

| Aspecto | Beneficio |

|---|---|

| Entorno | El alto vacío elimina la oxidación, no requiere fundente |

| Calidad de la Unión | Uniones excepcionalmente fuertes, limpias y sin huecos |

| Control del Proceso | El calentamiento/enfriamiento uniforme minimiza la tensión y la distorsión |

| Eficiencia | Combina la soldadura fuerte y el tratamiento térmico en un solo ciclo |

| Aplicaciones | Ideal para geometrías complejas en las industrias aeroespacial, médica y de semiconductores |

¿Listo para mejorar la confiabilidad de sus componentes con soldadura fuerte de precisión al vacío? En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles adaptados para la fabricación de alto rendimiento. Nuestra experiencia garantiza que sus componentes de misión crítica alcancen la máxima resistencia, el mínimo estrés y un rendimiento superior. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso y ofrecer una integridad de unión inigualable.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.