En esencia, una atmósfera reductora produce un núcleo de cocción oscuro porque carece de suficiente oxígeno para quemar las impurezas de carbono y mantener el hierro en su estado oxidado rojizo. Este ambiente privado de oxígeno fuerza reacciones químicas dentro del cuerpo de arcilla que convierten los compuestos naturales en sus formas más oscuras, específicamente óxido de hierro negro y carbono elemental (hollín).

El color de un núcleo cerámico es un registro permanente de la química interna del horno durante la cocción. Un núcleo oscuro indica que el centro del cuerpo de arcilla no tuvo suficiente oxígeno en un momento crítico, atrapando carbono sin quemar y creando compuestos de hierro químicamente reducidos de color negro.

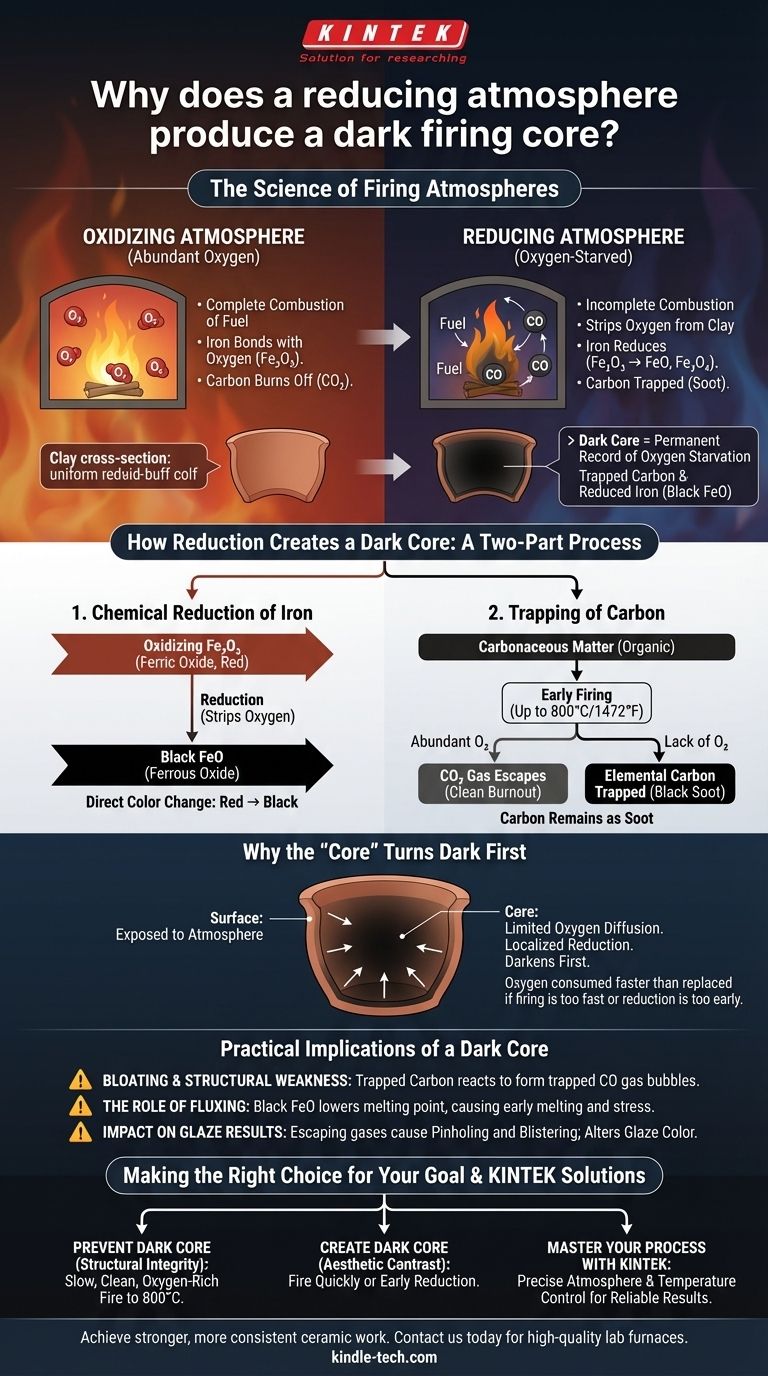

La Química de la Cocción: Oxidación vs. Reducción

Para entender por qué un núcleo se vuelve oscuro, primero debemos comprender los dos tipos fundamentales de atmósferas de horno. El equilibrio entre ellas es el factor más importante que controla el color de las impurezas en la arcilla.

¿Qué Define la Atmósfera?

La atmósfera dentro de un horno que quema combustible está determinada por la proporción de combustible a aire. En un horno eléctrico, la atmósfera es naturalmente oxidante a menos que se introduzcan materiales combustibles.

Una atmósfera oxidante tiene abundancia de oxígeno. Esto permite la combustión completa del combustible y permite que los elementos dentro de la arcilla, como el hierro, se unan con el oxígeno.

Una atmósfera reductora tiene escasez de oxígeno. Esto ocurre cuando no hay suficiente aire para quemar completamente el combustible, lo que lleva a un ambiente rico en combustible sin quemar y monóxido de carbono que busca activamente oxígeno de otras fuentes, incluida la propia arcilla.

Las Impurezas Clave en la Arcilla

Casi todas las arcillas naturales contienen dos impurezas clave que son muy sensibles a la atmósfera del horno:

- Óxidos de Hierro: Típicamente presentes como óxido de hierro rojo (óxido férrico, Fe₂O₃).

- Materia Carbonosa: Material orgánico residual como plantas descompuestas y ligninas.

Cómo la Reducción Crea un Núcleo Oscuro

La formación de un núcleo oscuro es un proceso de dos partes que involucra la transformación tanto del hierro como del carbono, impulsada por la falta de oxígeno disponible dentro del denso cuerpo de arcilla.

La Reducción Química del Hierro

En un fuego rico en oxígeno (oxidante), el hierro forma naturalmente óxido férrico (Fe₂O₃), que le da a la arcilla cocida su característico color rojo cálido, naranja o tostado.

Cuando la atmósfera se vuelve reductora, tiene hambre de oxígeno. Despojará a los átomos de oxígeno del óxido férrico en la arcilla, "reduciéndolo" a óxido de hierro negro (óxido ferroso, FeO) o magnetita (Fe₃O₄). Este es un cambio de color directo de rojo/marrón a negro.

El Atrapamiento del Carbono

Durante las primeras etapas de la cocción (hasta aproximadamente 800 °C / 1472 °F), la materia orgánica en la arcilla debe quemarse. Esto requiere mucho oxígeno para convertir el carbono en dióxido de carbono (CO₂) gaseoso, que luego escapa.

En una atmósfera reductora, no hay suficiente oxígeno para completar este proceso. En lugar de quemarse, el carbono permanece atrapado en la matriz de la arcilla como carbono elemental, que es esencialmente hollín negro.

Por Qué el "Núcleo" se Oscurece Primero

La superficie exterior de la cerámica está directamente expuesta a la atmósfera del horno. El interior, o núcleo, solo recibe oxígeno que puede difundirse lentamente a través de los poros de la arcilla.

Si la cocción progresa demasiado rápido o si el horno se pone en reducción demasiado pronto, el oxígeno en el núcleo se consume más rápido de lo que puede ser reemplazado. Esto crea un ambiente reductor localizado dentro de la pieza, incluso si la atmósfera del horno es oxidante. Por lo tanto, el hierro y el carbono en el núcleo se reducen, volviéndose oscuros, mientras que la superficie puede reoxidarse más tarde, creando un efecto de "sándwich" de color claro.

Comprensión de las Implicaciones Prácticas

Un núcleo oscuro no es solo un problema cosmético; a menudo es un indicador de problemas estructurales y puede tener un impacto significativo en sus resultados finales.

Hinchamiento y Debilidad Estructural

Si el carbono no se quema por completo antes de que el cuerpo de arcilla se vitrifique (se vuelva vítreo y no poroso), el carbono atrapado puede reaccionar con los óxidos de hierro a temperaturas más altas para producir gas monóxido de carbono (CO).

Este gas, ahora atrapado dentro de una matriz de arcilla sellada, crea presión y forma burbujas internas. Esto conduce al hinchamiento, la deformación y un producto final estructuralmente débil y quebradizo.

El Papel del Fundente

El óxido de hierro negro (FeO) actúa como un potente fundente, lo que significa que reduce el punto de fusión de la arcilla circundante. Un núcleo oscuro rico en FeO puede comenzar a fundirse y volverse denso o vítreo mucho antes que la porción exterior oxidada del cuerpo de arcilla, creando tensión interna que puede provocar grietas.

Impacto en los Resultados del Esmalte

Los gases que escapan de un núcleo oscuro al final del proceso de cocción pueden burbujear a través del esmalte fundido. Esta es una causa común de defectos en el esmalte como punteado y ampollamiento. El estado reducido del cuerpo de arcilla debajo del esmalte también puede alterar drásticamente el color final del esmalte.

Tomando la Decisión Correcta para su Objetivo

Controlar la atmósfera le permite prevenir un núcleo oscuro o crearlo para efectos estéticos específicos. Su programa de cocción es su herramienta principal.

- Si su enfoque principal es prevenir un núcleo oscuro: Asegure un programa de cocción lento, limpio y rico en oxígeno hasta al menos 800 °C (1472 °F). Esto garantiza que toda la materia carbonosa se haya quemado antes de que comience la vitrificación.

- Si su enfoque principal es la integridad estructural: Evitar un núcleo oscuro es fundamental. Un período de quemado limpio es el paso más importante para producir cerámica fuerte y estable.

- Si su enfoque principal es lograr un núcleo oscuro para contraste estético: Cocine más rápido a través de las etapas iniciales o introduzca un ciclo de reducción temprano para atrapar deliberadamente el carbono y reducir el hierro dentro del cuerpo.

Al comprender la química de la reducción, transforma el proceso de cocción de una prueba impredecible a una técnica controlable.

Tabla Resumen:

| Causa del Núcleo Oscuro | Efecto en la Cerámica |

|---|---|

| Reducción del Óxido de Hierro (Fe₂O₃ → FeO) | Crea color negro |

| Atrapamiento de Carbono Elemental (Hollín) | Añade pigmentación oscura |

| Agotamiento Localizado de Oxígeno en el Cuerpo de Arcilla | El núcleo se oscurece antes que la superficie |

Domine su proceso de cocción cerámica con KINTEK. Un núcleo de cocción oscuro puede indicar debilidad estructural y defectos en el esmalte. Ya sea que su objetivo sea prevenir este problema o aprovecharlo para el efecto artístico, el control preciso de la atmósfera de su horno es clave. KINTEK se especializa en hornos y muflas de laboratorio de alta calidad que proporcionan el control de temperatura y atmósfera confiable necesario para resultados perfectos. Permita que nuestros expertos le ayuden a elegir el equipo adecuado para su laboratorio o estudio. Contáctenos hoy para lograr un trabajo cerámico más fuerte y consistente.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Instrumento de tamizado electromagnético tridimensional

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Por qué el proceso de aluminización de superaleaciones debe realizarse en un horno de atmósfera con control de flujo de argón?

- ¿Qué es el proceso de soldadura fuerte en atmósfera controlada? Logre la unión de metales de alto volumen y alta resistencia

- ¿Por qué el control de la atmósfera y la precisión de la temperatura son críticos para la síntesis de cátodos de monocristal?

- ¿Qué tipo de gases se utilizan en un horno de tratamiento térmico? Controle las propiedades finales de su metal

- ¿Cuál es el papel de un horno de sinterización a alta temperatura en atmósfera controlada en los catalizadores derivados de MOF? | Precision Pyrolysis

- ¿Cuál es el uso del horno de hidrógeno? Lograr una pureza superior en el procesamiento a alta temperatura

- ¿Qué causa la oxidación en el tratamiento térmico? Controle la atmósfera de su horno para evitar la formación de cascarilla y la descarburación

- ¿Cuál es el gas inerte más común en la atmósfera? Descubra el papel del argón