En esencia, la notable resistencia a la corrosión del cromo no proviene de ser inerte, sino de ser altamente reactivo. Cuando se expone al oxígeno, el cromo forma instantáneamente una capa de óxido de cromo extremadamente delgada, invisible y químicamente estable en su superficie. Esta película "pasiva" actúa como una armadura duradera y autorreparable, sellando el metal subyacente del ataque ambiental.

La clave para entender el cromo es verlo no como un metal que resiste la corrosión, sino como un metal que crea su propio escudo perfecto y regenerador contra ella. Esta capa de óxido pasiva es la verdadera fuente de su poder protector.

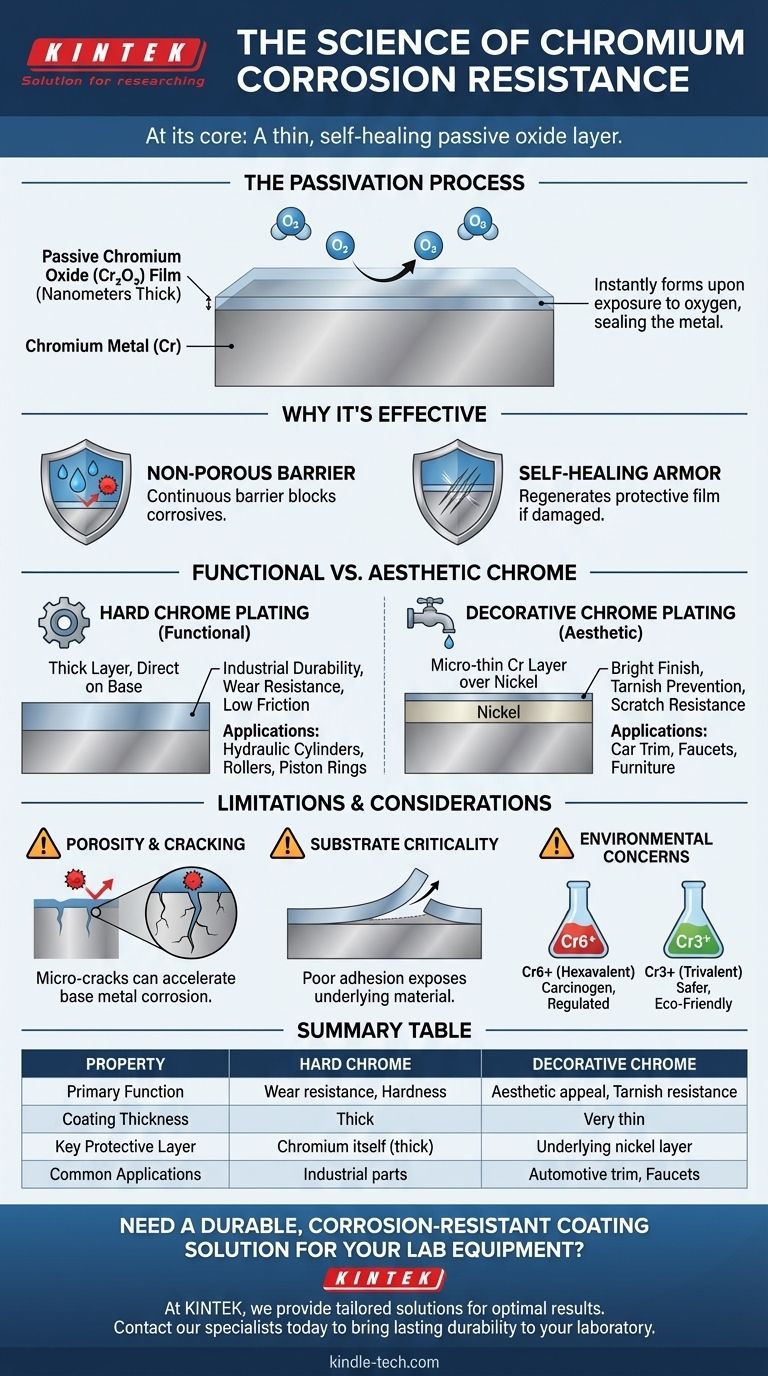

La ciencia de la pasivación

El mecanismo protector detrás del cromo es un proceso conocido como pasivación. Es un fenómeno microscópico con un impacto macroscópico en la durabilidad.

La formación de la capa de óxido

Cuando el metal de cromo desnudo se expone al aire, reacciona inmediatamente con el oxígeno. Esta reacción forma una molécula llamada óxido de cromo (Cr₂O₃).

Esta capa de óxido es increíblemente delgada, a menudo de solo unos pocos nanómetros, lo que la hace completamente transparente. Es químicamente estable y no reactiva con la mayoría de las sustancias.

Por qué esta capa es tan efectiva

La película de óxido de cromo no es solo un recubrimiento; es una parte integral de la superficie, fuertemente unida. Es no porosa, lo que significa que crea una barrera continua que evita que el agua, el oxígeno y otros agentes corrosivos lleguen al metal de cromo subyacente.

Lo más importante es que la capa es autorreparable. Si la superficie se raya o se desgasta, el metal de cromo recién expuesto reacciona instantáneamente con el oxígeno nuevamente, regenerando la película de óxido protectora y sellando el daño.

Funcional vs. Estético: No todo el cromo es igual

Para aprovechar las propiedades del cromo, debe comprender la diferencia entre los dos tipos principales de recubrimiento de cromo. Sirven propósitos fundamentalmente diferentes.

Cromado duro

El cromo duro es un recubrimiento funcional. Se aplica en capas gruesas directamente sobre un metal base como el acero para proporcionar una dureza superficial extrema, baja fricción y una resistencia superior al desgaste.

Si bien ofrece una protección significativa contra la corrosión debido a su espesor, su propósito principal es la durabilidad industrial. Se utiliza en piezas como cilindros hidráulicos, rodillos y anillos de pistón.

Cromado decorativo

El cromo decorativo es lo que la mayoría de la gente imagina: el acabado brillante y similar a un espejo en molduras de automóviles, grifos y muebles. Este recubrimiento es excepcionalmente delgado.

La protección contra la corrosión en un sistema decorativo proviene principalmente de las capas subyacentes de niquelado. La capa final, microfina de cromo, se agrega para proporcionar un tono blanco azulado, evitar que el níquel se empañe y ofrecer resistencia a los arañazos.

Comprender las ventajas y limitaciones

Aunque potente, el recubrimiento de cromo no es una solución perfecta. Su eficacia depende en gran medida de la calidad de la aplicación y del entorno.

El riesgo de porosidad y agrietamiento

El cromado duro, debido a las tensiones internas del proceso de recubrimiento, contiene naturalmente una red de microfisuras.

Si un agente corrosivo penetra estas grietas y llega al metal base subyacente (por ejemplo, acero), puede crear una celda galvánica. Esto puede acelerar la corrosión del metal base debajo del cromado, lo que lleva a ampollas y fallas.

El papel crítico del sustrato

La protección es tan buena como la unión entre el cromo y el metal base. Una limpieza, preparación de la superficie o procesos de recubrimiento inadecuados pueden provocar una mala adhesión.

Si el recubrimiento se pela o se descascara, el material subyacente queda completamente expuesto y se pierden los beneficios protectores.

Preocupaciones ambientales y de seguridad

El método tradicional y de mayor rendimiento para el cromado utiliza cromo hexavalente (Cr6+), un carcinógeno conocido que está fuertemente regulado.

Los procesos de cromo trivalente (Cr3+) son una alternativa mucho más segura y respetuosa con el medio ambiente. Si bien históricamente se consideraban de menor rendimiento, las soluciones trivalentes modernas han reducido significativamente la brecha, ofreciendo una excelente resistencia a la corrosión y estética para muchas aplicaciones.

Tomar la decisión correcta para su objetivo

La selección de la estrategia de cromo adecuada depende completamente de su objetivo principal.

- Si su enfoque principal es la resistencia extrema al desgaste y la durabilidad industrial: Especifique el cromado duro, pero asegúrese de que su socio de recubrimiento utilice controles de preparación y proceso exactos para minimizar el agrietamiento y garantizar la adhesión.

- Si su enfoque principal es una estética brillante, a prueba de deslustre con buena protección contra la corrosión: Un sistema de cromo decorativo, con suficientes capas de níquel subyacentes, es la elección correcta.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad de los trabajadores: Priorice la búsqueda de proveedores de recubrimientos que utilicen procesos modernos de cromo trivalente y verifique que su rendimiento cumpla con las demandas de su aplicación específica.

En última instancia, aprovechar el cromo de manera efectiva requiere comprender que se está confiando en un escudo microscópico y autorreparable.

Tabla resumen:

| Propiedad | Cromado duro | Cromado decorativo |

|---|---|---|

| Función principal | Resistencia al desgaste, dureza | Atractivo estético, resistencia al deslustre |

| Espesor del recubrimiento | Grueso | Muy delgado |

| Capa protectora clave | El cromo en sí (grueso) | Capa de níquel subyacente |

| Aplicaciones comunes | Cilindros hidráulicos, piezas industriales | Molduras de automóviles, grifos, muebles |

¿Necesita una solución de recubrimiento duradera y resistente a la corrosión para su equipo o componentes de laboratorio?

En KINTEK, entendemos el papel crítico que juegan las propiedades de la superficie en la longevidad y el rendimiento del equipo de laboratorio. Ya sea que requiera un cromado duro para una resistencia extrema al desgaste o un acabado decorativo que resista los entornos de laboratorio hostiles, nuestra experiencia en ciencia de materiales y tecnologías de recubrimiento garantiza resultados óptimos.

Ofrecemos soluciones personalizadas que consideran las demandas específicas de su aplicación, incluido el cumplimiento de las regulaciones ambientales. Deje que nuestros especialistas le ayuden a seleccionar el recubrimiento adecuado para proteger su inversión y mejorar el rendimiento.

Contacte a KINTEK hoy mismo para discutir sus necesidades de recubrimiento de equipos de laboratorio y descubra cómo podemos brindar durabilidad duradera a su laboratorio.

Guía Visual

Productos relacionados

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Horno de tubo de laboratorio vertical

- Tubo de protección para termopar de nitruro de boro hexagonal HBN

La gente también pregunta

- ¿Cómo garantiza el sistema de celda electroquímica la precisión de la medición durante las pruebas de reactivación potenciocinética electroquímica de doble bucle (DL-EPR) del acero inoxidable dúplex super?

- ¿Cuál es el principio de funcionamiento de una celda electrolítica de corrosión de placa plana? Una guía para pruebas de materiales controladas

- ¿Cómo funciona una celda electrolítica de tres electrodos? Pruebas de precisión para acero 8620 en entornos corrosivos

- ¿Para qué tipo de sistema de electrodos está diseñada la celda electrolítica de evaluación de recubrimientos? Desbloquee el análisis preciso de recubrimientos

- ¿Cuáles son las ventajas de una celda electroquímica plana para la corrosión? Logre un análisis preciso de picaduras y grietas