En los procesos que dependen del vacío, la precisión y el control no son características opcionales; son la base del éxito. Mantener un nivel de vacío específico y estable es fundamental para garantizar la calidad y consistencia del producto final, la repetibilidad del proceso de fabricación y la integridad de los datos científicos.

El problema central es que el vacío no es simplemente un espacio vacío, es un parámetro de proceso activo y crítico. La fluctuación en el vacío es una fuente principal de fallas en el proceso, lo que lleva a resultados inconsistentes, productos dañados e investigaciones poco confiables.

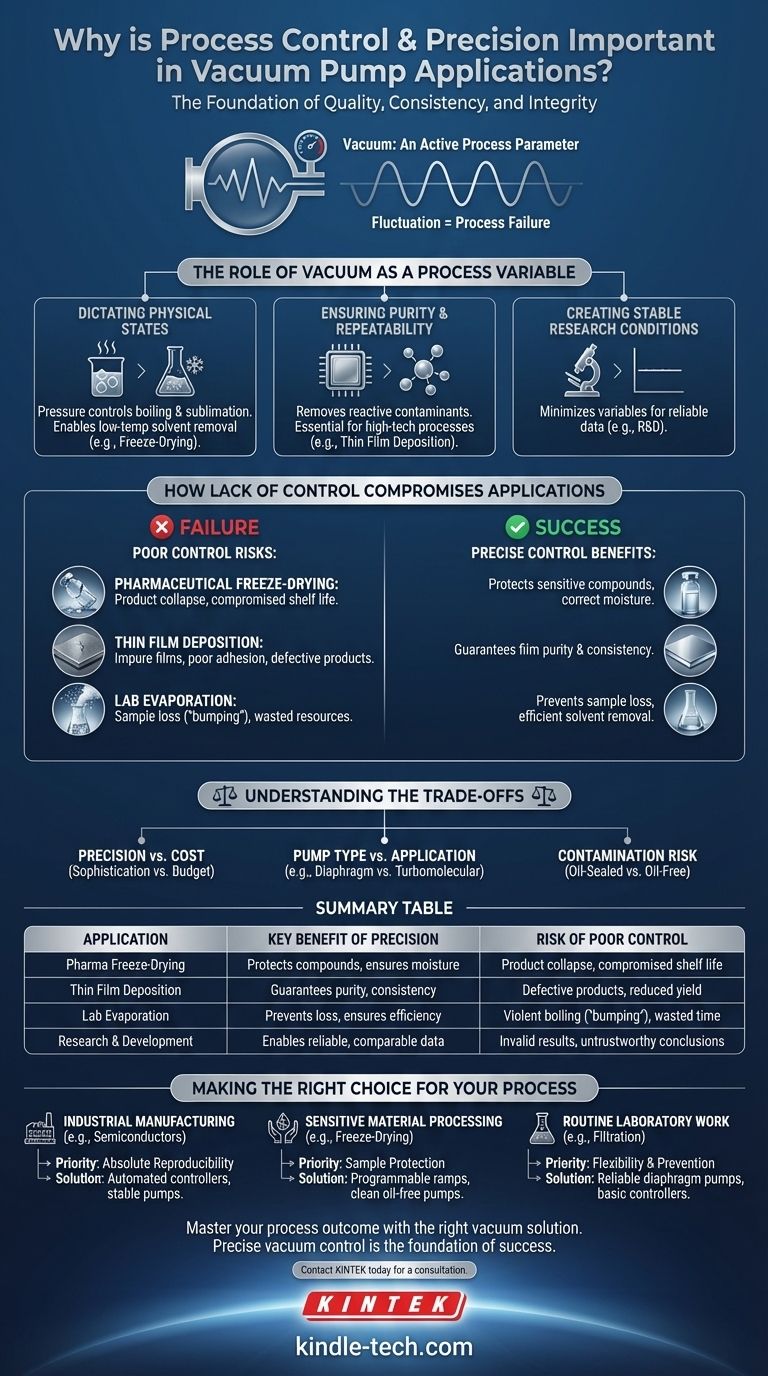

El papel del vacío como variable de proceso

Comprender por qué la precisión es importante requiere ver el vacío no como un estado pasivo, sino como una herramienta activa que influye directamente en los comportamientos físicos y químicos.

Controlar la presión para dictar los estados físicos

Así como la temperatura determina si el agua es hielo, líquido o vapor, la presión dicta el punto de ebullición de los líquidos y el punto de sublimación de los sólidos.

En aplicaciones como la liofilización o la evaporación, el control preciso del vacío permite eliminar disolventes a bajas temperaturas, protegiendo los compuestos biológicos o farmacéuticos sensibles del daño por calor.

Garantizar la pureza y la repetibilidad

Muchos procesos de alta tecnología, como la fabricación de semiconductores o la deposición de películas delgadas, deben realizarse en un ambiente libre de moléculas reactivas como el oxígeno y el vapor de agua.

Un vacío estable y controlado asegura que estos contaminantes sean eliminados y mantenidos fuera, garantizando que cada ciclo de producción tenga las mismas condiciones iniciales y produzca un resultado consistente y de alta pureza.

Crear condiciones estables para la investigación

En un entorno de investigación y desarrollo, el objetivo es producir datos fiables y comparables. Un vacío incontrolado o fluctuante es una variable no gestionada que invalida los resultados experimentales.

El control preciso asegura que lo único que cambia en un experimento son las variables que se están probando intencionalmente, lo que lleva a conclusiones confiables.

Cómo la falta de control compromete las aplicaciones

Cuando el control del vacío es deficiente, las consecuencias son directas y tangibles, a menudo conduciendo a una falla completa del proceso.

En la liofilización farmacéutica

Si el vacío es demasiado profundo (la presión es demasiado baja) durante la fase de secado primario, puede provocar el colapso de la estructura del producto. Si el vacío es demasiado superficial (la presión es demasiado alta), el proceso de secado se vuelve ineficiente y puede dejar humedad residual, comprometiendo la vida útil.

En la deposición de películas delgadas

Para aplicaciones como el recubrimiento de ópticas o la fabricación de microchips, los niveles de vacío inconsistentes conducen a películas impuras, mala adhesión al sustrato y variaciones en el espesor. Esto se traduce directamente en productos defectuosos y rendimientos reducidos.

En la evaporación general de laboratorio

Cuando se utiliza un evaporador rotatorio, un vacío demasiado agresivo provoca una ebullición violenta, conocida como "golpeteo", lo que resulta en la pérdida de la muestra. Un vacío demasiado débil ralentiza drásticamente el proceso, desperdiciando tiempo y recursos.

Comprender las compensaciones

Lograr un control perfecto del vacío implica equilibrar el rendimiento, el costo y las necesidades específicas de la aplicación. No existe una solución única que se adapte a todos los escenarios.

Precisión vs. Costo

Los sistemas con controladores electrónicos, sensores y válvulas altamente sofisticados ofrecen una precisión excepcional, pero tienen un costo significativamente mayor. Para una filtración simple, esto es excesivo. Para la deposición de semiconductores, es una necesidad.

Tipo de bomba vs. Necesidad de la aplicación

La elección de la bomba es fundamental para el control. Una bomba de diafragma sin aceite es limpia e ideal para muchas aplicaciones de laboratorio, pero no puede alcanzar los niveles de ultra alto vacío requeridos para la ciencia de superficies. Una bomba turbomolecular sí puede, pero es compleja y costosa.

Riesgo de contaminación

Bombas como las bombas de paletas rotativas selladas con aceite pueden alcanzar vacíos profundos de manera rentable, pero conllevan un riesgo inherente de retroceso de vapor de aceite a la cámara. Esta contaminación puede arruinar muestras o procesos sensibles, lo que hace que las bombas sin aceite sean un requisito en muchos campos.

Tomar la decisión correcta para su proceso

El nivel de precisión que necesita está dictado enteramente por su objetivo final. Evalúe su aplicación para determinar el nivel adecuado de inversión en su sistema de vacío.

- Si su enfoque principal es la fabricación industrial (p. ej., películas delgadas, semiconductores): Su prioridad es la reproducibilidad absoluta, así que invierta en controladores de proceso automatizados y bombas diseñadas para una estabilidad a largo plazo.

- Si su enfoque principal es el procesamiento de materiales sensibles (p. ej., liofilización): Su prioridad es proteger la muestra, lo que exige sistemas con rampas de vacío precisas y programables y una trayectoria de bomba limpia y sin aceite.

- Si su enfoque principal es el trabajo de laboratorio rutinario (p. ej., evaporación, filtración): Su prioridad es la flexibilidad y la prevención de la pérdida de muestras, donde una bomba de diafragma confiable con un controlador manual o electrónico básico suele ser suficiente.

Dominar su nivel de vacío es la clave para dominar el resultado de su proceso.

Tabla resumen:

| Aplicación | Beneficio clave del control de precisión | Riesgo de control deficiente |

|---|---|---|

| Liofilización farmacéutica | Protege compuestos sensibles, asegura niveles correctos de humedad | Colapso del producto, vida útil comprometida |

| Deposición de películas delgadas | Garantiza la pureza, adhesión y consistencia del espesor de la película | Productos defectuosos, rendimiento de fabricación reducido |

| Evaporación de laboratorio | Previene la pérdida de muestras, asegura una eliminación eficiente del disolvente | Ebullición violenta ('golpeteo'), tiempo y recursos desperdiciados |

| Investigación y desarrollo | Permite datos fiables y comparables mediante el control de variables | Resultados experimentales inválidos, conclusiones poco fiables |

Domine el resultado de su proceso con la solución de vacío adecuada.

El control preciso del vacío es la base del éxito para su aplicación específica, ya sea investigación y desarrollo sensible, fabricación de alta pureza o trabajo de laboratorio eficiente. Las consecuencias de un control deficiente, desde productos arruinados hasta datos inválidos, son demasiado significativas para dejarlas al azar.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades del laboratorio. Nuestros expertos comprenden el equilibrio crítico entre rendimiento, costo y riesgo de contaminación. Podemos ayudarle a seleccionar la bomba de vacío y el sistema de control ideales, desde bombas de diafragma confiables para trabajos rutinarios hasta sistemas sofisticados y automatizados para la fabricación de alto riesgo, asegurando que su proceso se base en la precisión y la fiabilidad.

No permita que las fluctuaciones de vacío comprometan su trabajo. Contacte a KINTEK hoy para una consulta y asegure la integridad de su proceso.

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Cuál es la resistencia a la tracción de un tubo de cuarzo? Comprenda sus límites críticos para una aplicación segura.

- ¿Cuál es el propósito principal de usar lámina de grafito para envolver muestras de carburo de tantalio? Asegurar un sinterizado puro y preciso

- ¿Cuál es la función principal de un limpiador ultrasónico en el recubrimiento? Lograr una pureza del sustrato inigualable para la adhesión PVD

- ¿Qué es un controlador de temperatura multiloop? Optimice el control térmico multizona

- ¿Cuál es el principio del Rotavapor? Dominando la eliminación suave de disolventes para muestras termosensibles

- ¿Qué papel juega el condensador en la etapa de recolección de fluidos? Garantice un análisis químico preciso en experimentos de laboratorio.

- ¿De qué está hecho el revestimiento de un horno? Materiales clave para la contención de calor extremo

- ¿Cuál es la función de una trampa de frío en un proceso de reactor de membrana asistido por pervaporación? Optimizar la recuperación de disolventes