La pirólisis es costosa porque combina los altos costos de capital de un reactor químico especializado de alta temperatura con los significativos costos operativos de la entrada continua de energía y el procesamiento de materiales de múltiples etapas. No es una simple "quema", sino una conversión termoquímica precisa e intensiva en energía que requiere una inversión sustancial antes, durante y después de la reacción principal.

El alto costo de la pirólisis es un desafío sistémico arraigado en la física fundamental de calentar material en un ambiente libre de oxígeno y en la complejidad química de preparar la materia prima y refinar los productos brutos en materiales valiosos.

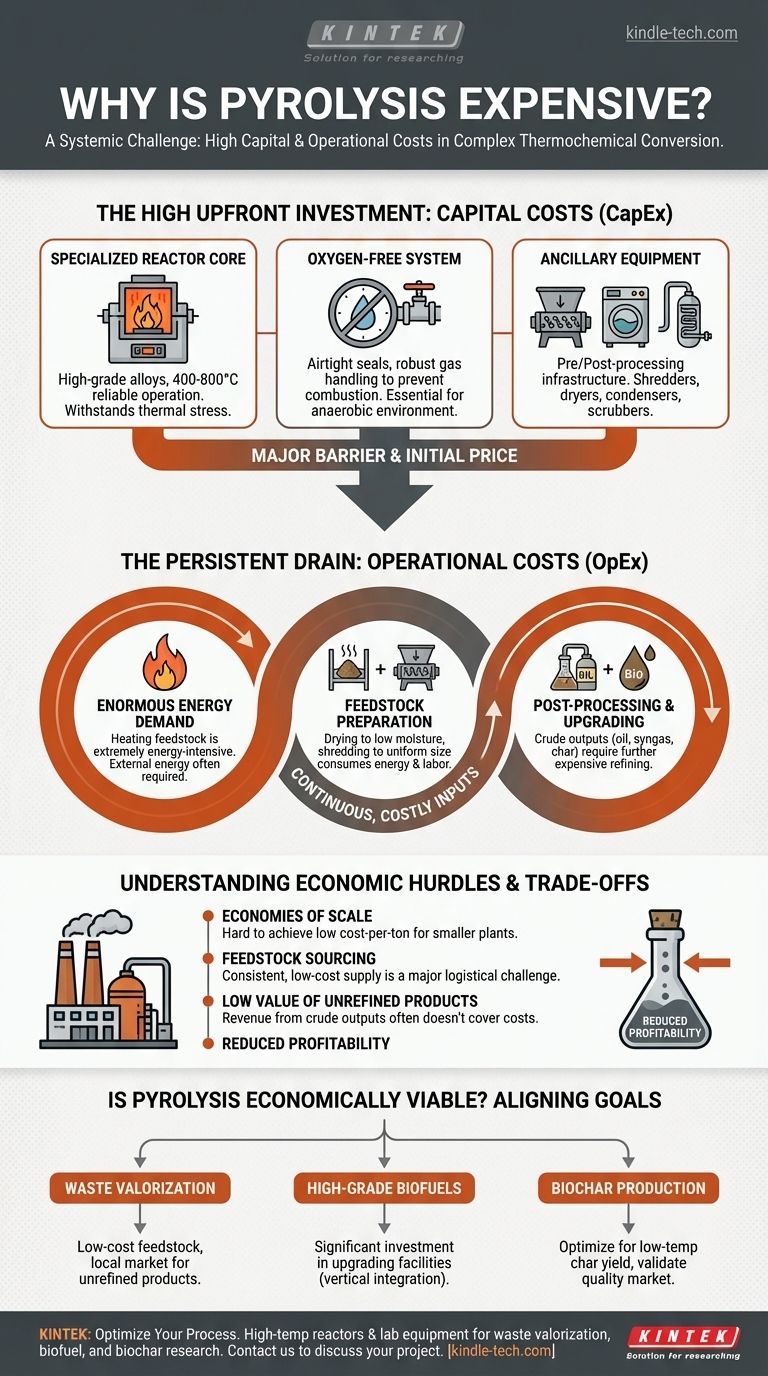

La Alta Inversión Inicial: Deconstruyendo los Costos de Capital (CapEx)

El precio inicial de una planta de pirólisis es una barrera importante, impulsada por la naturaleza especializada del equipo necesario para controlar una reacción anaeróbica a alta temperatura.

El Núcleo del Reactor Especializado

El corazón de la planta es el reactor, que debe operar de manera confiable a temperaturas entre 400 °C y 800 °C (750 °F a 1470 °F).

Esto requiere una construcción con aleaciones de alta calidad costosas (como acero inoxidable o Inconel) que puedan soportar el estrés térmico y la posible corrosión sin fallar.

La Necesidad de un Sistema Libre de Oxígeno

La pirólisis es, por definición, descomposición térmica sin oxígeno. Si el oxígeno entra en el reactor, la materia prima simplemente se quemará, arruinando el proceso y creando condiciones peligrosas.

Lograr y mantener este ambiente anaeróbico requiere una ingeniería sofisticada y costosa, incluidos sellos herméticos, mecanismos de alimentación especializados y sistemas robustos de manejo de gases.

Equipos Auxiliares para un Flujo de Trabajo Completo

Una planta funcional es mucho más que solo el reactor. Se requiere un capital significativo para la infraestructura circundante.

Esto incluye equipos de preprocesamiento como trituradoras y secadoras industriales, y equipos de posprocesamiento como condensadores para capturar el aceite de pirólisis, depuradores para limpiar el gas de síntesis y sistemas para manejar y almacenar el biocarbón.

El Drenaje Persistente: Comprensión de los Costos Operativos (OpEx)

Una vez construida, una planta de pirólisis requiere insumos continuos y costosos para funcionar de manera efectiva. Estos gastos recurrentes son un factor principal en su perfil económico general.

La Enorme Demanda de Energía para la Calefacción

Calentar toneladas de materia prima a la temperatura de reacción requerida y mantenerla allí es un proceso extremadamente intensivo en energía.

Si bien el gas de síntesis no condensable producido durante la pirólisis se puede reciclar para proporcionar parte de este calor, a menudo no es suficiente para hacer que el proceso sea autosuficiente. Esta dependencia de la energía externa, especialmente durante el arranque y para ciertas materias primas, es un costo operativo importante.

El Costo "Oculto" de la Preparación de la Materia Prima

Las materias primas como la biomasa, el plástico o los neumáticos rara vez están listas para la pirólisis. Deben prepararse según un estándar específico, lo que consume energía y mano de obra.

La materia prima generalmente debe secarse hasta un bajo contenido de humedad (un paso intensivo en energía) y triturarse hasta un tamaño de partícula uniforme para garantizar una transferencia de calor eficiente dentro del reactor.

Las Demandas del Posprocesamiento y la Mejora

Los productos directos de la pirólisis (aceite de pirólisis (bioaceite), gas de síntesis y carbón) son productos brutos con un valor inmediato limitado.

El aceite de pirólisis, por ejemplo, a menudo es ácido, inestable y contiene altos niveles de agua y oxígeno. Mejorarlo en un biocombustible estable y utilizable requiere procesamiento adicional y costoso, como el hidrotratamiento, que es un proceso de refinación química complejo en sí mismo.

Comprender las Compensaciones y los Obstáculos Económicos

Los altos costos directos se ven agravados por desafíos económicos y logísticos más amplios que pueden afectar la rentabilidad de una empresa de pirólisis.

El Desafío de Lograr Economías de Escala

Al igual que muchos procesos industriales, la pirólisis se beneficia de las economías de escala. Sin embargo, la alta inversión inicial y los desafíos en el abastecimiento de materias primas significan que muchas plantas se construyen a una escala menor y menos eficiente económicamente.

Estas operaciones más pequeñas luchan por reducir su costo por tonelada de material procesado, lo que dificulta competir con industrias más grandes y establecidas.

Abastecimiento y Consistencia de la Materia Prima

La materia prima ideal para la pirólisis es consistente, seca y está disponible a un costo muy bajo o incluso negativo (es decir, se paga una tarifa de depósito por aceptarla).

En realidad, asegurar un suministro estable y a largo plazo de materia prima adecuada es un gran desafío logístico. La variabilidad en la composición o el contenido de humedad del material puede interrumpir el proceso, reducir el rendimiento y disminuir la calidad del producto.

El Bajo Valor de los Productos Sin Refinar

Sin una inversión significativa en mejora y refinación, los ingresos generados por los productos brutos de pirólisis pueden no ser suficientes para cubrir los altos costos de capital y operativos. El modelo de negocio es muy sensible a los precios de mercado del aceite de pirólisis crudo y el carbón.

¿Es Viable Económicamente la Pirólisis para su Objetivo?

Para determinar si la pirólisis es la opción correcta, debe alinear las realidades económicas de la tecnología con su objetivo específico.

- Si su enfoque principal es la valorización de residuos (por ejemplo, neumáticos o plásticos al final de su vida útil): Su modelo económico debe basarse en asegurar una materia prima consistente y de bajo costo (o costo negativo) e identificar un mercado local para los productos sin refinar para minimizar los costos de transporte y mejora.

- Si su enfoque principal es la producción de biocombustibles de alta calidad: Prepárese para un proyecto verticalmente integrado con una inversión de capital significativa tanto en la unidad central de pirólisis como en las instalaciones de mejora posteriores necesarias para crear un combustible terminado.

- Si su enfoque principal es la producción de biocarbón: Su proceso debe optimizarse para temperaturas más bajas para maximizar el rendimiento de carbón, y debe validar un mercado para su calidad específica de carbón, ya sea en agricultura o en aplicaciones especializadas.

Comprender estos impulsores de costos inherentes es el primer paso para diseñar un proyecto de pirólisis que no solo sea técnicamente sólido, sino también económicamente viable.

Tabla Resumen:

| Impulsor de Costos | Factores Clave | Impacto |

|---|---|---|

| Costos de Capital (CapEx) | Reactor especializado (aleaciones de alta calidad), sistema libre de oxígeno, equipos auxiliares | Alta inversión inicial |

| Costos Operativos (OpEx) | Energía para calefacción, secado/trituración de materia prima, posprocesamiento (mejora del aceite) | Drenaje financiero continuo |

| Obstáculos Económicos | Limitaciones de escala, variabilidad de la materia prima, productos brutos de bajo valor | Rentabilidad reducida |

¿Listo para optimizar su proceso de pirólisis o explorar soluciones de laboratorio rentables? KINTEK se especializa en reactores de alta temperatura y equipos de laboratorio para la valorización de residuos, la producción de biocombustibles y la investigación de biocarbón. Nuestra experiencia le ayuda a sortear los desafíos de capital y operativos: contáctenos hoy para discutir las necesidades de su proyecto y cómo podemos apoyar sus objetivos. Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de tubo de vacío de alta presión de laboratorio

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos