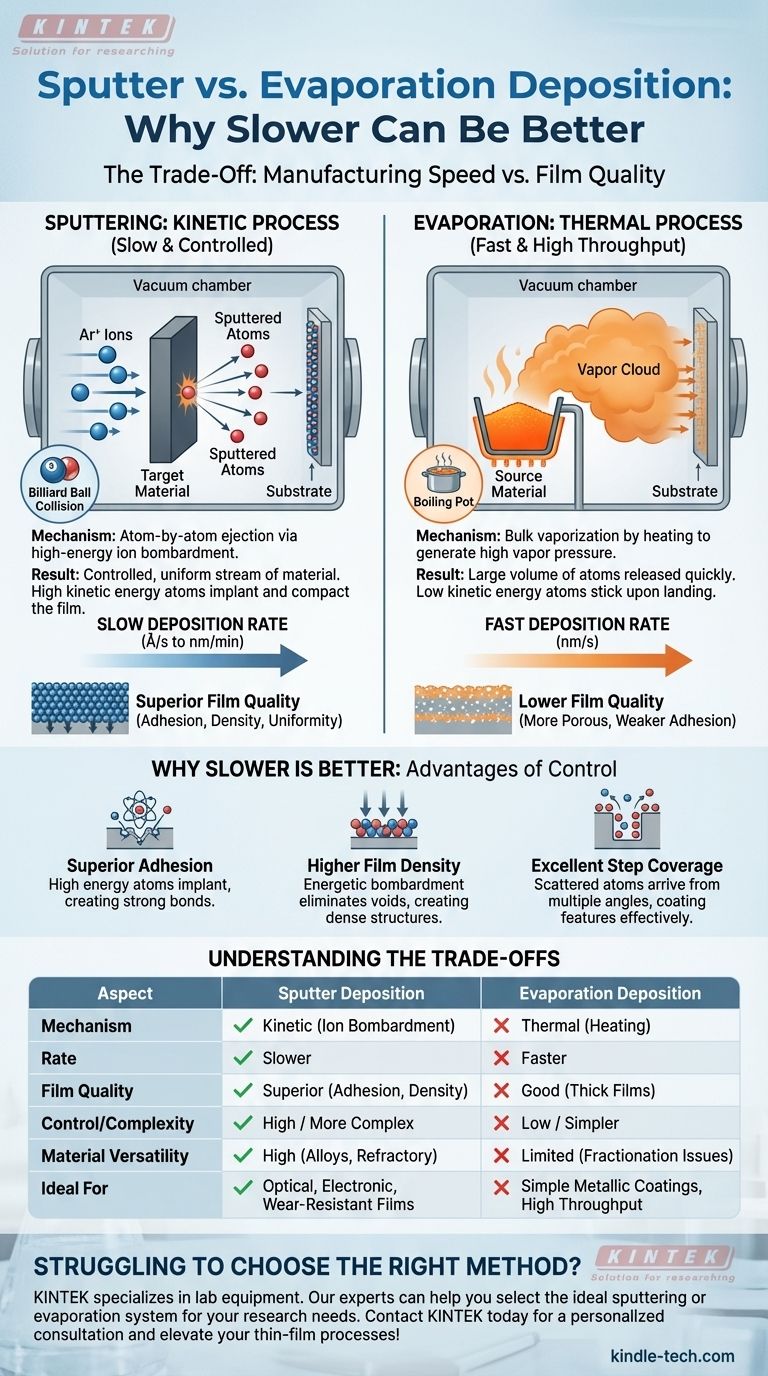

La diferencia fundamental en la velocidad de deposición radica en el mecanismo físico utilizado para liberar el material de la fuente. La deposición por pulverización catódica es un proceso cinético que expulsa átomos uno por uno mediante bombardeo iónico de alta energía, lo que la hace inherentemente lenta y controlada. En contraste, la evaporación térmica es un proceso térmico de volumen que genera una nube densa de vapor al calentar el material fuente, lo que resulta en una velocidad de deposición mucho mayor.

La elección entre pulverización catódica y evaporación no es solo una cuestión de velocidad; es una compensación crítica entre el rendimiento de fabricación y la calidad final de la película delgada. El ritmo deliberado, átomo por átomo, de la pulverización catódica es la razón misma por la que produce películas con adhesión, densidad y uniformidad superiores.

La Mecánica de la Expulsión de Material: Átomo vs. Vapor

Para comprender la diferencia de velocidad, primero debe visualizar cómo cada proceso elimina átomos del material objetivo. Los métodos son fundamentalmente diferentes, uno es cinético y el otro térmico.

Pulverización Catódica: Una Colisión Cinética de Bolas de Billar

En la pulverización catódica, la cámara se llena con un gas inerte, típicamente Argón. Un fuerte campo eléctrico ioniza este gas, creando un plasma, y acelera los iones de Argón positivos hacia el material fuente cargado negativamente (el "objetivo").

Estos iones energéticos actúan como bolas de billar a escala atómica, chocando contra la superficie del objetivo y expulsando físicamente, o "pulverizando", átomos individuales o pequeños grupos. Este es un proceso de transferencia de momento, y su eficiencia es relativamente baja, lo que resulta en un flujo controlado pero lento de material expulsado.

Evaporación: Un Proceso Térmico de Volumen

La evaporación térmica es mucho más sencilla, análoga a hervir una olla de agua. El material fuente se coloca en un crisol y se calienta en un alto vacío hasta que su temperatura aumenta hasta el punto en que su presión de vapor se vuelve significativa.

A esta temperatura, un gran volumen de átomos se sublima o evapora de la superficie, creando una nube de vapor densa que viaja hacia afuera y se condensa en el sustrato más frío. Debido a que este es un efecto termodinámico de volumen en lugar de una colisión uno a uno, puede liberar mucho más material en la misma cantidad de tiempo.

Por Qué Más Lento Puede Ser Mejor: Las Ventajas del Control

Si la evaporación es mucho más rápida, la pulverización catódica no se usaría a menos que su ritmo más lento proporcionara beneficios significativos. La alta energía cinética de los átomos pulverizados es la clave de estas ventajas.

Adhesión Superior de la Película

Los átomos pulverizados llegan al sustrato con una energía significativamente mayor (típicamente 1-10 eV) en comparación con los átomos evaporados (<1 eV). Esta energía adicional les permite implantarse ligeramente en la superficie del sustrato, creando una capa de unión fuerte e intermezclada que mejora drásticamente la adhesión de la película.

Mayor Densidad de Película

El bombardeo energético de la película en crecimiento por los átomos pulverizados ayuda a "golpearlos" en su lugar, eliminando vacíos y creando una estructura de película mucho más densa y uniforme. Los átomos evaporados aterrizan con baja energía y tienden a pegarse donde aterrizan, lo que puede resultar en películas más porosas.

Excelente Cobertura de Escalones (Step Coverage)

En la pulverización catódica, los átomos expulsados pueden dispersarse del gas de fondo en su camino hacia el sustrato. Este efecto de dispersión significa que los átomos llegan desde un rango más amplio de ángulos, lo que les permite recubrir los lados de trincheras y características microscópicas de manera más efectiva, una propiedad conocida como "cobertura de escalones".

Comprender las Compensaciones

Elegir un método de deposición requiere sopesar la velocidad frente al resultado deseado para su aplicación específica. No existe un único método "mejor".

Tasa de Deposición vs. Calidad de la Película

Esta es la compensación central. La evaporación ofrece alta velocidad, lo cual es ideal para películas gruesas o fabricación de alto rendimiento donde la calidad suprema es secundaria. La pulverización catódica ofrece propiedades de película superiores (densidad, adhesión, pureza) a costa de tiempos de proceso significativamente más largos.

Complejidad y Control del Proceso

La pulverización catódica es un proceso más complejo que involucra flujo de gas, gestión de plasma y múltiples fuentes de energía. Sin embargo, esta complejidad proporciona más "perillas" para ajustar finamente las propiedades de la película, como la tensión y la estequiometría, especialmente para materiales complejos. La evaporación es mecánicamente más simple pero ofrece menos control sobre la estructura final de la película.

Compatibilidad de Materiales

La pulverización catódica puede depositar prácticamente cualquier material, incluidas aleaciones y metales refractarios con puntos de fusión muy altos. La evaporación tiene dificultades con aleaciones que contienen elementos que tienen diferentes presiones de vapor, ya que el elemento más volátil se evaporará primero, cambiando la composición de la película.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe dictarse completamente por los requisitos de su producto final.

- Si su enfoque principal es el rendimiento máximo o recubrimientos metálicos simples: Elija la evaporación térmica por su velocidad y simplicidad.

- Si su enfoque principal son películas ópticas, electrónicas o resistentes al desgaste de alto rendimiento: Elija la deposición por pulverización catódica por su adhesión, densidad y control superiores.

- Si su enfoque principal es depositar aleaciones o compuestos complejos con composición precisa: Elija la deposición por pulverización catódica, ya que preserva la estequiometría del material objetivo.

En última instancia, la tasa de deposición es una consecuencia directa de la física detrás del método, que a su vez dicta la energía de los átomos depositados y la calidad resultante de su película.

Tabla Resumen:

| Aspecto | Deposición por Pulverización Catódica | Deposición por Evaporación |

|---|---|---|

| Mecanismo Principal | Cinético (Bombardeo Iónico) | Térmico (Calentamiento/Vaporización) |

| Tasa de Deposición Típica | Más Lenta (Å/s a nm/min) | Más Rápida (nm/s) |

| Ventaja Clave | Calidad de Película Superior (Adhesión, Densidad) | Alto Rendimiento y Velocidad |

| Ideal Para | Películas ópticas, electrónicas y resistentes al desgaste de alto rendimiento | Recubrimientos metálicos simples, películas gruesas |

¿Tiene dificultades para elegir el método de deposición adecuado para los requisitos de película específicos de su laboratorio? La compensación entre velocidad y calidad es crítica. KINTEK se especializa en equipos y consumibles de laboratorio, al servicio de las necesidades del laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica o evaporación ideal para lograr las propiedades de película precisas —adhesión superior, densidad o alto rendimiento— que exige su investigación. ¡Contacte a KINTEK hoy para una consulta personalizada y eleve sus procesos de película delgada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura