Sí, un calentador de inducción derretirá el aluminio. Sin embargo, el proceso es fundamentalmente diferente de la fusión de hierro o acero debido a las propiedades eléctricas y magnéticas únicas del aluminio. La fusión exitosa del aluminio requiere un sistema de inducción diseñado específicamente para superar estas propiedades.

El desafío principal no es si la inducción puede derretir el aluminio, sino tener el equipo adecuado para hacerlo de manera eficiente. La alta conductividad y la naturaleza no magnética del aluminio exigen un calentador de inducción capaz de operar a una frecuencia y nivel de potencia más altos de lo que normalmente se requiere para el acero.

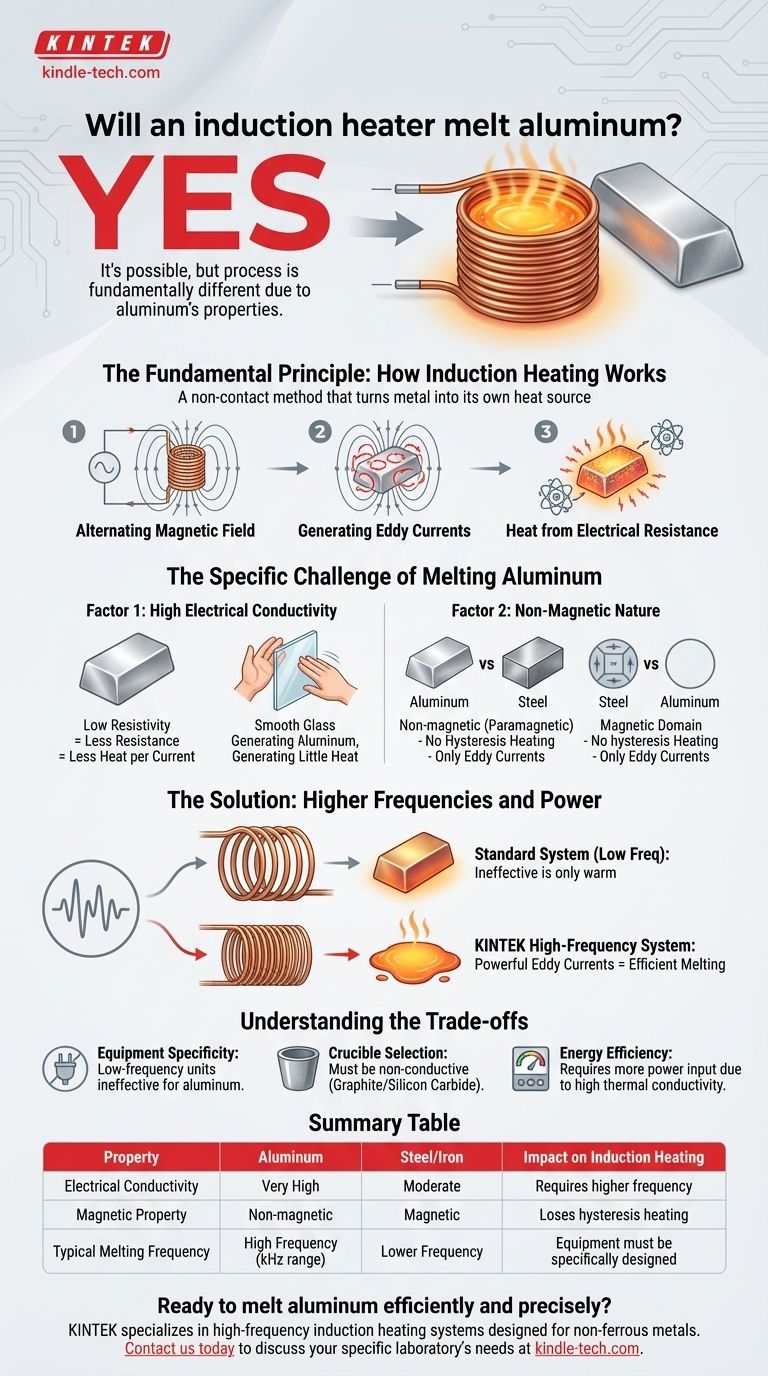

El principio fundamental: cómo funciona el calentamiento por inducción

Para comprender los requisitos específicos del aluminio, primero debemos revisar el mecanismo central del calentamiento por inducción. Es un método sin contacto que convierte la pieza de trabajo de metal en su propia fuente de calor.

El campo magnético alterno

Un sistema de inducción utiliza una bobina de cobre a través de la cual se hace pasar una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Generación de corrientes de Foucault

Cuando un material conductor como el aluminio se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes de Foucault.

Calor por resistencia eléctrica

Estas corrientes de Foucault fluyen contra la resistividad eléctrica inherente del metal. Esta oposición genera fricción a escala atómica, produciendo un calor intenso y localizado que finalmente hace que el metal se derrita.

El desafío específico de la fusión de aluminio

Si bien el principio es el mismo para todos los metales, el aluminio presenta dos propiedades específicas que lo hacen más difícil de calentar que los metales ferrosos como el acero.

Factor 1: Alta conductividad eléctrica

El aluminio es un excelente conductor eléctrico, lo que significa que tiene una resistividad muy baja. Según el principio de calentamiento, menos resistencia significa que se genera menos calor para una cantidad dada de flujo de corriente de Foucault.

Piense en ello como frotar dos trozos de papel de lija entre sí versus frotar dos láminas de vidrio. La alta fricción (alta resistencia) del papel de lija crea calor rápidamente, mientras que el vidrio liso (baja resistencia) genera muy poco.

Factor 2: Naturaleza no magnética

Los metales ferrosos como el hierro y el acero obtienen una ventaja de calentamiento adicional de un proceso llamado calentamiento por histéresis. Sus dominios magnéticos resisten y se realinean rápidamente con el campo magnético cambiante, generando fricción interna y calor adicionales.

El aluminio es un material no magnético (paramagnético). No experimenta este efecto secundario de histéresis, lo que significa que todo su calentamiento debe provenir exclusivamente de las corrientes de Foucault.

La solución: mayores frecuencias y potencia

Para superar la baja resistividad del aluminio, el sistema de inducción debe inducir corrientes de Foucault mucho más fuertes. Esto se logra aumentando la frecuencia de la corriente alterna en la bobina.

Una frecuencia más alta crea un campo magnético que cambia más rápidamente, lo que a su vez genera las potentes corrientes de Foucault necesarias para compensar la baja resistencia y derretir el aluminio de manera efectiva. Esto generalmente requiere una fuente de alimentación de inducción más especializada y potente.

Comprendiendo las compensaciones

Elegir el calentamiento por inducción para el aluminio implica consideraciones específicas que difieren de las de otros metales.

Especificidad del equipo

Un calentador de inducción de baja frecuencia diseñado para fundir grandes componentes de acero puede ser completamente ineficaz para fundir aluminio. El rango de frecuencia de operación del equipo es el factor más crítico para el éxito.

Selección del crisol

El recipiente, o crisol, que contiene el aluminio debe estar hecho de un material refractario no conductor y de alta temperatura como el grafito o el carburo de silicio. El uso de un crisol conductor haría que se calentara junto con, o en lugar del, propio aluminio.

Eficiencia energética

Si bien la inducción es generalmente eficiente, la fusión de aluminio puede requerir más potencia de entrada en comparación con el acero para alcanzar su punto de fusión (aprox. 660 °C o 1220 °F) debido a la necesidad de frecuencias más altas y la alta conductividad térmica del metal, lo que hace que pierda calor al ambiente rápidamente.

Tomando la decisión correcta para su objetivo

La idoneidad del calentamiento por inducción depende completamente de la adaptación del equipo a las propiedades únicas del aluminio.

- Si su objetivo principal es la fusión rápida y limpia para la fundición: La inducción es una excelente opción, siempre que invierta en un sistema moderno de alta frecuencia diseñado específicamente para metales no ferrosos.

- Si es un aficionado con un calentador de inducción de uso general: Es probable que le resulte difícil alcanzar el punto de fusión del aluminio a menos que su unidad esté específicamente clasificada para operación de alta frecuencia.

- Si opera una fundición con diversas necesidades: Un horno de inducción sin núcleo con control de frecuencia variable ofrece la mayor flexibilidad para procesar eficientemente tanto metales ferrosos como aleaciones no ferrosas como el aluminio.

Comprender estos principios garantiza que pueda aprovechar eficazmente la tecnología de inducción para cualquier material conductor, incluido el aluminio.

Tabla resumen:

| Propiedad | Aluminio | Acero/Hierro | Impacto en el calentamiento por inducción |

|---|---|---|---|

| Conductividad eléctrica | Muy alta | Moderada | Requiere mayor frecuencia para generar suficiente calor |

| Propiedad magnética | No magnético | Magnético | Pierde el calentamiento por histéresis; depende únicamente de las corrientes de Foucault |

| Frecuencia de fusión típica | Alta frecuencia (rango de kHz) | Baja frecuencia | El equipo debe estar diseñado específicamente para aluminio |

¿Listo para fundir aluminio de manera eficiente y precisa? KINTEK se especializa en sistemas de calentamiento por inducción de alta frecuencia diseñados específicamente para metales no ferrosos como el aluminio. Nuestro equipo de expertos le ayudará a seleccionar el equipo adecuado para maximizar su eficiencia de fusión y lograr resultados superiores. Contáctenos hoy para discutir las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM