Introducción a las nuevas cerámicas de ingeniería

Propiedades y aplicaciones

Las nuevas cerámicas de ingeniería se distinguen por su excepcional resistencia a las altas temperaturas, el desgaste, la corrosión, la erosión y la oxidación.Estos materiales tienen un alto módulo de elasticidad y mantienen una resistencia significativa incluso a temperaturas elevadas.Esta combinación de propiedades los hace indispensables en entornos en los que los materiales metálicos tradicionales y los polímeros orgánicos flaquean.

| Propiedad | Descripción |

|---|---|

| Resistencia a altas temperaturas | Puede soportar temperaturas extremas sin degradarse. |

| Resistencia al desgaste | Resiste la abrasión y el desgaste mecánico con el paso del tiempo. |

| Resistencia a la corrosión | Inmune a los ataques químicos de sustancias corrosivas. |

| Resistencia a la erosión | Resiste la eliminación física del material debido al flujo de fluidos o gases. |

| Resistencia a la oxidación | Evita la oxidación, manteniendo la integridad estructural en condiciones oxidantes. |

Estas cerámicas son fundamentales para el avance de las nuevas tecnologías, sobre todo en sectores como el aeroespacial, la automoción y la fabricación industrial.Por ejemplo, en el sector aeroespacial, se utilizan en álabes de turbinas y componentes de motores, donde la resistencia a altas temperaturas y a la oxidación son fundamentales.En automoción, mejoran el rendimiento de los frenos y las piezas del motor, aprovechando su resistencia al desgaste y la corrosión.

Además, su elevado módulo de elasticidad garantiza que estos materiales puedan soportar importantes tensiones mecánicas sin deformarse, lo que los hace ideales para aplicaciones que requieren precisión y durabilidad.Esta versatilidad sitúa a las cerámicas de ingeniería como piedra angular en el desarrollo de tecnologías de nueva generación, permitiendo innovaciones que antes eran inalcanzables con materiales convencionales.

Comparación con los materiales metálicos

Los materiales cerámicos de ingeniería ofrecen una alternativa convincente a los materiales metálicos tradicionales, especialmente en aplicaciones industriales exigentes.Una de las ventajas más significativas de la cerámica es su resistencia a altas temperaturas lo que les permite mantener la integridad estructural y las propiedades mecánicas a temperaturas a las que los metales normalmente se ablandarían o deformarían.Esto hace que la cerámica sea ideal para su uso en entornos de alta temperatura, como hornos, motores y turbinas de gas.

En términos de resistencia a la corrosión Los materiales cerámicos superan a muchas aleaciones metálicas, especialmente en entornos químicos hostiles.Por ejemplo, mientras que el acero inoxidable puede corroerse en condiciones ácidas, los materiales cerámicos como la alúmina y el carburo de silicio permanecen inalterados.Esta propiedad es especialmente valiosa en el procesamiento químico, donde los materiales están expuestos simultáneamente a productos químicos corrosivos y a altas temperaturas.

El alta dureza de la cerámica es otra ventaja fundamental.Cerámicas como el nitruro de silicio y el óxido de circonio presentan niveles de dureza comparables o superiores a los del acero templado, lo que las hace muy resistentes al desgaste y la abrasión.Esto los hace adecuados para aplicaciones en herramientas de corte, cojinetes y otros componentes que requieren durabilidad bajo fuertes tensiones mecánicas.

Además, la cerámica posee un alto módulo de elasticidad lo que se traduce en su capacidad para resistir la deformación bajo carga.Esta propiedad es crucial en aplicaciones donde la rigidez y la estabilidad dimensional son primordiales, como en componentes aeroespaciales y maquinaria de precisión.

La resistencia al desgaste es otro campo en el que destaca la cerámica.Su capacidad para resistir la fricción y la erosión durante largos periodos sin sufrir una degradación significativa los hace ideales para su uso en piezas de maquinaria sometidas a movimientos y contactos continuos, como engranajes y juntas.

La cerámica también presenta una resistencia al choque térmico lo que significa que pueden soportar cambios rápidos de temperatura sin agrietarse ni fallar.Esto es especialmente importante en aplicaciones como los revestimientos de barrera térmica para motores a reacción, donde son frecuentes las fluctuaciones bruscas de temperatura.

Por último, la no oxidación de la cerámica garantiza que no se corroe ni se degrada cuando se expone al oxígeno a altas temperaturas, a diferencia de muchas aleaciones metálicas que forman óxidos e incrustaciones.Esto hace que la cerámica sea la opción preferida en entornos oxidativos de alta temperatura.

Dadas estas ventajas, los materiales cerámicos de ingeniería están sustituyendo cada vez más a los caros aceros de aleación ultra alta en diversas aplicaciones.Su rendimiento superior en condiciones extremas no sólo aumenta la eficacia y longevidad de los componentes, sino que también reduce los costes de mantenimiento y los tiempos de inactividad.

Tipos de cerámica de ingeniería

Materiales cerámicos de óxido

Las cerámicas de óxido abarcan una amplia gama de materiales, como la alúmina, el óxido de magnesio, el óxido de berilio, el óxido de circonio, el óxido de estaño, el dióxido de silicio y la mullita.Estos materiales son famosos por su excepcional estabilidad química, sobre todo a altas temperaturas, y por su gran resistencia a la oxidación.

En comparación con las cerámicas sin óxido, las cerámicas con óxido suelen presentar una mayor estabilidad química y son más resistentes a la degradación ambiental.Esto los hace especialmente adecuados para aplicaciones en las que la exposición a temperaturas extremas y entornos corrosivos es inevitable.Por ejemplo, la alúmina se utiliza mucho en hornos de alta temperatura y como aislante en aplicaciones eléctricas debido a su elevada rigidez dieléctrica y estabilidad térmica.

Además, el proceso de producción de cerámicas de óxido, que suele implicar la sinterización a temperaturas elevadas, permite un control preciso de la microestructura del material.Este control garantiza que el producto final cumpla los estrictos requisitos de diversas aplicaciones industriales, desde herramientas de corte de alto rendimiento hasta componentes estructurales avanzados.

La tabla siguiente ofrece un breve resumen de algunas cerámicas de óxido comunes y sus propiedades clave:

| Material cerámico | Propiedades clave | Aplicaciones |

|---|---|---|

| Alúmina (Al₂O₃) | Elevada dureza, estabilidad térmica | Herramientas de corte, revestimientos de hornos |

| Óxido de magnesio | Excelente conductividad térmica | Aislantes eléctricos, refractarios |

| Óxido de circonio | Alta tenacidad, resistencia a la corrosión | Implantes médicos, herramientas de corte |

| Dióxido de silicio | Baja expansión térmica, alto punto de fusión | Vidrio, fibras ópticas |

| Mullita | Alta resistencia al choque térmico | Revestimientos refractarios, componentes de hornos |

Estas propiedades hacen que las cerámicas de óxido sean indispensables en industrias en las que la fiabilidad y la durabilidad son primordiales, especialmente en entornos operativos difíciles.

Materiales cerámicos sin óxido

Las cerámicas sin óxidos abarcan una amplia gama de materiales, como nitruros, carburos, siliciuros y boruros.Entre ellos nitruro de silicio (Si₃N₄) , carburo de silicio (SiC) y nitruro de boro (BN) destacan por sus excepcionales propiedades térmicas.Estos materiales son famosos por su alta conductividad térmica que les permite disipar eficazmente el calor, y su baja dilatación térmica lo que minimiza el estrés térmico y la deformación.Además, presentan excelente resistencia al choque térmico por lo que son ideales para aplicaciones en entornos en los que son frecuentes los cambios bruscos de temperatura.

| Material | Conductividad térmica (W/m-K) | Coeficiente de expansión térmica (10-⁶/K) | Resistencia al choque térmico |

|---|---|---|---|

| Nitruro de silicio | 20-170 | 2.7-3.2 | Alto |

| Carburo de silicio | 120-270 | 4.0-4.5 | Muy alto |

| Nitruro de boro | 30-500 | 4.5-5.5 | Alto |

Las propiedades térmicas superiores de estas cerámicas sin óxido se atribuyen a sus estructuras atómicas, que facilitan el transporte eficaz de fonones y minimizan la expansión térmica.Esta combinación de propiedades los hace muy valiosos en aplicaciones de alta temperatura, como la maquinaria aeroespacial, de automoción e industrial, donde la durabilidad y la fiabilidad son primordiales.

Aplicaciones de los materiales cerámicos porosos

Filtros cerámicos de espuma

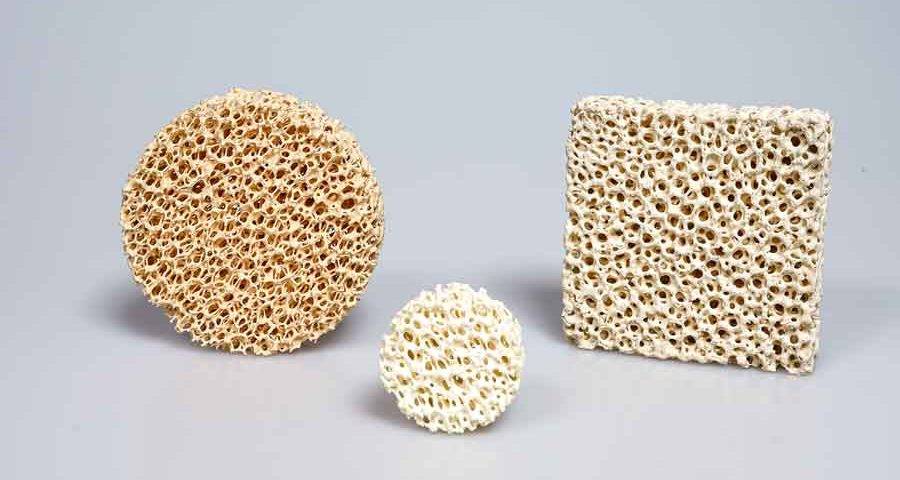

Las cerámicas porosas, famosas por su intrincada estructura y sus versátiles aplicaciones, desempeñan un papel fundamental en los procesos industriales modernos.Estos materiales están diseñados para poseer un alto grado de porosidad, lo que permite mejorar su rendimiento en áreas críticas como la filtración, la separación y la difusión.Las propiedades únicas de la cerámica porosa, como su estabilidad térmica y su inercia química, la hacen indispensable en entornos en los que los materiales tradicionales fallan.

Una de las aplicaciones más significativas de la cerámica porosa es la purificación de metales, donde sirve como filtro de espuma cerámica.Estos filtros están diseñados para eliminar impurezas e inclusiones de los metales fundidos, mejorando así la calidad general y el rendimiento del producto final.El uso de filtros cerámicos de espuma en los procesos de purificación de metales va en aumento, impulsado por la necesidad de una mayor pureza del material y la mejora de las propiedades mecánicas.

| Aplicación | Ventajas |

|---|---|

| Filtración | Eliminación eficaz de impurezas e inclusiones de los metales fundidos |

| Separación | Separación eficaz de distintas fases en procesos industriales |

| Relleno | Proporciona soporte estructural y aislamiento térmico en entornos de altas temperaturas |

| Difusión | Facilita la difusión controlada de gases o líquidos, aumentando la velocidad de reacción. |

| Catalizadores | Apoya las reacciones catalíticas, mejorando la eficacia y la selectividad |

| Portadores de enzimas biológicas | Mejora la actividad y estabilidad de las enzimas, crucial en aplicaciones biotecnológicas |

La creciente adopción de filtros cerámicos de espuma en la purificación de metales es un testimonio de su eficacia para mejorar el rendimiento de los materiales.Al garantizar la eliminación de impurezas nocivas, estos filtros contribuyen a la producción de metales con propiedades mecánicas superiores, mayor durabilidad y mayor resistencia a las tensiones ambientales.A medida que las industrias sigan ampliando los límites del rendimiento de los materiales, el papel de los filtros cerámicos de espuma en la purificación de metales será cada vez más importante.

Desarrollo de materiales para herramientas de corte

Acero rápido

El acero rápido (HSS) destaca como un material versátil para la fabricación de una amplia gama de herramientas complejas, capaz de procesar una extensa gama de materiales, desde metales no ferrosos hasta aleaciones de alta temperatura.Esta categoría de acero se divide a su vez en tres tipos principales: acero rápido de uso general, acero rápido de alto rendimiento y acero rápido pulvimetalúrgico.

- Acero rápido de uso general:Este tipo es el más utilizado debido a su equilibrio entre dureza y tenacidad, lo que lo hace adecuado para una gran variedad de aplicaciones de corte.

- Acero rápido de alto rendimiento:Diseñado para tareas más exigentes, este tipo ofrece mayor resistencia al desgaste y dureza al rojo, lo que le permite mantener el rendimiento de corte a temperaturas elevadas.

- Acero rápido pulvimetalúrgico:Utilizando técnicas avanzadas de pulvimetalurgia, esta variante proporciona una homogeneidad superior y una distribución más fina del carburo, lo que se traduce en una mayor tenacidad y resistencia al desgaste en comparación con los aceros rápidos convencionales.

La adaptabilidad del acero rápido en diversos entornos de mecanizado lo convierte en una piedra angular en el desarrollo de materiales para herramientas de corte, complementando los avances en materiales cerámicos y superduros.

Carburo cementado

El carburo cementado es un material de vanguardia fabricado mediante pulvimetalurgia, que combina carburos metálicos refractarios con un aglutinante metálico.Esta composición única dota al carburo cementado de unas propiedades excepcionales que superan con creces las del acero rápido.A temperatura ambiente, el carburo cementado presenta una dureza y una velocidad de corte incomparables, lo que lo hace indispensable en aplicaciones de mecanizado de alto rendimiento.

Los tipos más comunes de carburo cementado son los basados en tungsteno y cobalto, así como el carburo de tungsteno, titanio y cobalto-tungsteno. Cada variante ofrece ventajas distintas, adaptadas a necesidades industriales específicas. Por ejemplo, las aleaciones de carburo de wolframio y cobalto (WC-Co) son famosas por su gran tenacidad y resistencia al desgaste, mientras que las aleaciones basadas en carburo de titanio proporcionan una dureza y estabilidad térmica superiores.

| Tipo | Propiedades clave | Aplicaciones |

|---|---|---|

| Carburo de wolframio-cobalto (WC-Co) | Gran tenacidad, resistencia al desgaste | Herramientas de minería, corte de metales, matrices de estampación |

| Carburo de tungsteno-titanio (WC-TiC-Co) | Mayor dureza, estabilidad térmica | Mecanizado de alta velocidad, herramientas de corte |

| Carburo de tungsteno-titanio-tántalo (WC-TiC-TaC-Co) | Dureza y tenacidad equilibradas | Componentes aeroespaciales, mecanizado de alta precisión |

El rendimiento superior del carburo cementado no se limita a sus propiedades mecánicas. Su capacidad para mantener la integridad en condiciones extremas, como altas temperaturas y entornos abrasivos, lo posicionan como un material crítico en industrias que van desde la automoción a la aeroespacial. Esta versatilidad garantiza que el carburo cementado siga siendo una piedra angular en el desarrollo de tecnologías de vanguardia.

Herramientas de corte cerámicas

Las herramientas de corte cerámicas destacan por su excepcional dureza y resistencia al desgaste, lo que les permite funcionar a velocidades de corte significativamente superiores a las alcanzables con las herramientas de carburo cementado. En concreto, las herramientas cerámicas pueden funcionar a velocidades entre tres y diez veces superiores a las de sus homólogas de metal duro, lo que las hace indispensables en operaciones de mecanizado de alta velocidad.

En aplicaciones de corte de alta velocidad, las herramientas cerámicas destacan por su capacidad para mantener el filo y la integridad estructural a temperaturas elevadas, lo que resulta crucial para conseguir cortes precisos y una mayor vida útil de la herramienta. Además, su mayor resistencia al desgaste garantiza que estas herramientas puedan soportar las fuerzas abrasivas que se producen durante el corte duro, lo que aumenta aún más su durabilidad y eficacia.

Las herramientas cerámicas también son cada vez más utilizadas en procesos de corte en seco, en los que la ausencia de refrigerante o lubricante requiere materiales que puedan funcionar de forma fiable en condiciones secas. Su capacidad para cortar materiales difíciles de mecanizar, como aceros endurecidos y materiales compuestos, subraya su versatilidad y robustez en situaciones de mecanizado difíciles.

| Características | Herramientas cerámicas | Herramientas de metal duro |

|---|---|---|

| Velocidad de corte | 3-10 veces superior | Estándar |

| Dureza | Excepcional | Alta |

| Resistencia al desgaste | Superior | Buena |

| Aplicación | Materiales de alta velocidad, secos, duros y difíciles de mecanizar | Diversas operaciones de mecanizado |

El rendimiento superior de las herramientas de corte cerámicas en estos entornos exigentes ha llevado a su adopción generalizada en todas las industrias, donde la necesidad de un mecanizado eficiente y de alta precisión es primordial.

Materiales superduros para herramientas de corte

Los materiales superduros para herramientas de corte, como el diamante y el nitruro de boro cúbico (CBN), están revolucionando el sector del mecanizado gracias a sus excepcionales propiedades. Estos materiales ofrecen una dureza a altas temperaturas, una resistencia al desgaste y una estabilidad termoquímica inigualables, lo que los hace indispensables para cortar y mecanizar materiales de gran dureza.

Una de las principales ventajas de estos materiales superduros es su capacidad para mantener una alta dureza incluso a temperaturas elevadas. Esto es crucial en operaciones de mecanizado a alta velocidad en las que los materiales tradicionales se degradarían rápidamente. Por ejemplo, el diamante, conocido por su extrema dureza, sigue siendo eficaz incluso bajo el intenso calor generado durante los procesos de corte a alta velocidad. Del mismo modo, el CBN, con su alta conductividad térmica y su inercia química, garantiza que las herramientas de corte permanezcan afiladas y funcionales en entornos exigentes.

Además de sus propiedades térmicas, los materiales superduros presentan una notable resistencia al desgaste. Esta característica es especialmente importante en industrias en las que las herramientas están sometidas a condiciones continuas de alto esfuerzo. La capacidad de soportar el desgaste abrasivo y resistir el astillado prolonga considerablemente la vida útil de las herramientas de corte, reduciendo los costes de mantenimiento y los tiempos de inactividad.

Además, la estabilidad termoquímica de estos materiales garantiza que no reaccionen con los materiales que se están mecanizando, evitando la formación de compuestos nocivos que podrían comprometer la integridad tanto de la herramienta como de la pieza. Esta estabilidad es especialmente beneficiosa cuando se mecanizan materiales reactivos como aleaciones de titanio o aceros endurecidos.

En general, la integración de los materiales superduros para herramientas de corte en los modernos procesos de mecanizado representa un avance significativo en este campo. Su combinación única de dureza a altas temperaturas, resistencia al desgaste y estabilidad termoquímica los convierte en la opción preferida para abordar las tareas de mecanizado más exigentes.

Herramientas revestidas

Las herramientas recubiertas representan un avance significativo en la tecnología de herramientas de corte, que se consigue aplicando una o más capas de compuestos refractarios con una resistencia superior al desgaste sobre sustratos de metal duro o acero rápido. Estos recubrimientos, a menudo fabricados con materiales como el nitruro de titanio (TiN), el carburo de titanio (TiC) o el óxido de aluminio (Al₂O₃), mejoran el rendimiento de los materiales subyacentes de la herramienta de varias formas críticas.

En primer lugar, la adición de estos recubrimientos aumenta significativamente la eficacia del mecanizado. La mayor resistencia al desgaste del recubrimiento permite velocidades de corte más rápidas y un menor desgaste de la herramienta, aumentando así la productividad general del proceso de mecanizado. Esto es especialmente beneficioso en operaciones de mecanizado de alta velocidad, en las que las herramientas están sometidas a condiciones extremas.

En segundo lugar, las herramientas recubiertas contribuyen a mejorar la precisión del mecanizado. La capa protectora minimiza la deformación y el desgaste de la herramienta, lo que a su vez reduce la probabilidad de imprecisiones dimensionales en las piezas mecanizadas. Esta precisión es crucial en sectores en los que los niveles de tolerancia deben controlarse estrictamente, como la fabricación aeroespacial y de automóviles.

Además, la mayor vida útil de las herramientas revestidas es otra ventaja notable. Los compuestos refractarios utilizados en los recubrimientos están diseñados para soportar altas temperaturas y duras condiciones de corte, lo que se traduce en una mayor vida útil de la herramienta y menos sustituciones. Esta longevidad no sólo reduce el tiempo de inactividad, sino que también disminuye el coste global de las herramientas.

Por último, las ventajas económicas de utilizar herramientas revestidas son sustanciales. Al prolongar la vida útil de las herramientas y mejorar la eficacia del mecanizado, estas herramientas revestidas contribuyen a reducir el coste total de las operaciones de mecanizado. Esta rentabilidad hace de las herramientas revestidas una opción atractiva para los fabricantes que buscan optimizar sus procesos de producción.

En resumen, las herramientas revestidas cambian las reglas del juego en el ámbito de la tecnología de herramientas de corte, ofreciendo una combinación de mayor rendimiento, precisión, longevidad y rentabilidad que no tiene parangón con las herramientas sin revestir.

Productos relacionados

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Arandela de cerámica de óxido de aluminio Al2O3 avanzada de ingeniería para aplicaciones resistentes al desgaste

- Piezas Cerámicas Personalizadas de Nitruro de Boro (BN)

- Tubo Protector de Óxido de Aluminio (Al2O3) de Alta Temperatura para Cerámica Fina Avanzada de Ingeniería

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

Artículos relacionados

- Comparación de diamantes sintéticos CVD y diamantes cultivados HPHT: ¿cuáles son las diferencias?

- El proceso de fabricación de un diamante CVD por máquina MPCVD

- Una guía completa de MPCVD: síntesis y aplicaciones de diamantes

- Máquinas de cultivo de diamantes para mecanizado moderno y necesidad de nuevas herramientas de corte

- Los avances en los sistemas MPCVD para diamantes monocristalinos de gran tamaño