Versatilidad en el depósito de películas

Deposición de diversas películas

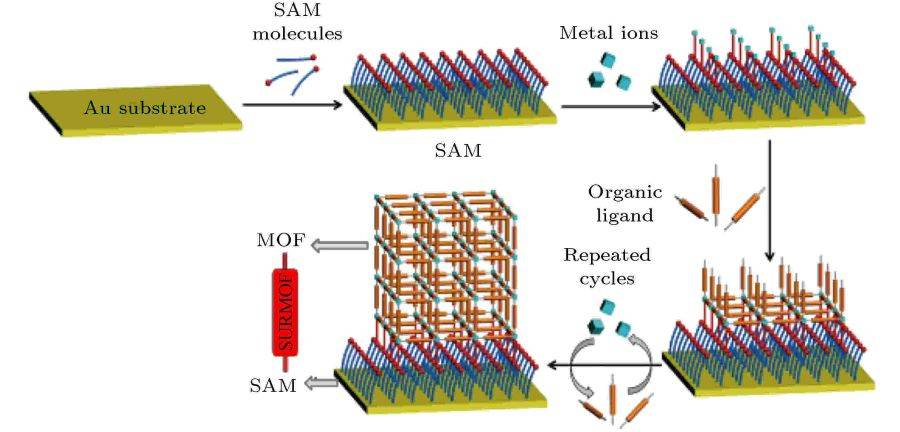

La versatilidad del depósito químico en fase vapor (CVD) permite depositar una amplia gama de películas, tanto metálicas como no metálicas, así como películas de aleaciones multicomponente adaptadas a requisitos específicos. Al regular con precisión el flujo de diversas materias primas gaseosas, se puede controlar con gran exactitud la composición de las películas depositadas, lo que permite crear películas gradientes, películas monocristalinas multicapa y estructuras multicapa complejas. Este control de la composición, el grosor de la película y la adaptación de la interfaz facilita el microensamblaje de sistemas avanzados de películas multicapa.

Además, el CVD destaca en la preparación de cristales de alta calidad difíciles de obtener por otros métodos. Por ejemplo, películas como el nitruro de galio (GaN) y el fosfuro de boro (BP) pueden sintetizarse con una pureza y cristalinidad excepcionales. Estos materiales son cruciales para aplicaciones en electrónica, optoelectrónica y dispositivos semiconductores avanzados, donde sus propiedades únicas contribuyen a mejorar el rendimiento y la funcionalidad.

| Tipo de película | Aplicaciones |

|---|---|

| Películas metálicas | Conductores, circuitos integrados, accionamientos piezoeléctricos |

| Películas no metálicas | Aislantes, dispositivos semiconductores |

| Aleaciones multicomponente | Dispositivos semiconductores avanzados, optoelectrónica |

La capacidad de depositar una gama tan diversa de películas subraya la amplia aplicabilidad del CVD tanto en entornos de investigación como industriales, lo que lo convierte en una tecnología fundamental en el desarrollo de materiales y dispositivos de próxima generación.

Eficacia en la formación de películas

Rápida velocidad de formación de películas

La velocidad a la que se forman las películas mediante deposición química en fase vapor (CVD) es notablemente rápida, a menudo medida en micras por minuto. Esta velocidad puede oscilar entre unas pocas micras y varios cientos de micras por minuto, lo que la convierte en uno de los métodos más rápidos de deposición de películas. Esta eficiencia permite la deposición simultánea de un gran número de recubrimientos con composición uniforme, una capacidad inigualable por otras técnicas de preparación de películas como la epitaxia en fase líquida (LPE) y la epitaxia de haces moleculares (MBE).

| Aspecto | CVD | LPE | MBE |

|---|---|---|---|

| Velocidad de deposición | De varias micras a cientos/min | Más lento | Más lento |

| Composición uniforme | Alta | Variable | Variable |

| Complejidad del revestimiento | Puede recubrir formas complejas | Limitado | Limitado |

La alta velocidad de deposición del CVD es especialmente ventajosa para las industrias que requieren una producción rápida y a gran escala de revestimientos. Este método no sólo garantiza una producción rápida, sino que también mantiene altos niveles de uniformidad y calidad, lo que lo convierte en la opción preferida para aplicaciones en las que la velocidad y la uniformidad son fundamentales.

Condiciones operativas y calidad del revestimiento

Recubrimiento uniforme en diversas condiciones

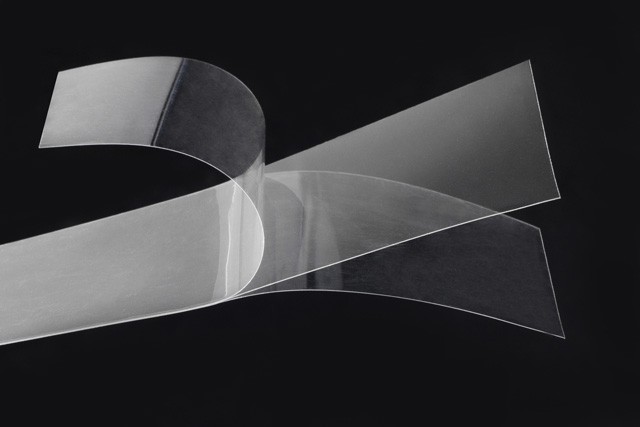

En condiciones de presión atmosférica o bajo vacío, la deposición química en fase vapor (CVD) destaca por su capacidad para recubrir uniformemente piezas de formas complejas. Este método garantiza que el revestimiento se adhiera bien alrededor de los salientes, proporcionando un acabado uniforme que es superior a la deposición física de vapor (PVD). La versatilidad del CVD en el tratamiento de diversas geometrías se atribuye a su capacidad para mantener un flujo de gas y una velocidad de reacción uniformes, independientemente de la forma de la pieza.

A diferencia del PVD, que puede tener problemas de falta de uniformidad debido a su dependencia del transporte en fase vapor, el CVD aprovecha las reacciones químicas para depositar el material de revestimiento. El resultado es un proceso de deposición más controlado y uniforme. La adaptabilidad del CVD a diferentes formas y tamaños de piezas de trabajo lo convierte en una opción ideal para industrias que requieren revestimientos precisos y uniformes, como la automoción, la industria aeroespacial y la fabricación de semiconductores.

Además, el entorno de baja presión de los procesos CVD ayuda a minimizar la formación de defectos e impurezas, mejorando aún más la calidad y uniformidad del revestimiento. Esto es especialmente ventajoso para aplicaciones en las que la alta precisión y fiabilidad son críticas, como en la producción de dispositivos microelectrónicos y materiales avanzados.

Fuerza de adhesión

El proceso de deposición química en fase vapor (CVD) se caracteriza por la difusión mutua de los gases de reacción, los productos de reacción y el sustrato, que desempeña un papel crucial en la consecución de una fuerza de adhesión superior. Este mecanismo de difusión garantiza que la película depositada no sólo se adhiera bien al sustrato, sino que también forme una interfaz robusta, esencial para crear películas de superficie reforzada resistentes al desgaste y a la corrosión.

La fuerza de adhesión conseguida mediante CVD es el resultado de varios factores interrelacionados:

-

Interdifusión en la interfaz: La interacción entre los gases de reacción y el sustrato conduce a la formación de una capa difusa en la interfaz. Esta capa actúa como agente de unión, mejorando la conexión mecánica y química entre la película y el sustrato.

-

Reacciones químicas: Las reacciones químicas que se producen durante el proceso de deposición pueden crear compuestos termodinámicamente estables y fuertemente unidos tanto al sustrato como a la película. Estos compuestos contribuyen a la fuerza de adhesión global.

-

Estabilización térmica: Las altas temperaturas del CVD favorecen la formación de enlaces covalentes fuertes, que son más resistentes a las tensiones mecánicas y a los factores ambientales que los enlaces más débiles formados a temperaturas más bajas.

-

Integridad microestructural: El proceso de difusión garantiza que la microestructura de la película sea continua y libre de defectos, que pueden debilitar la adhesión. Una microestructura uniforme y libre de defectos es fundamental para mantener una alta resistencia a la adhesión.

Nunca se insistirá lo suficiente en la importancia de una buena fuerza de adhesión, sobre todo en aplicaciones en las que la película debe soportar condiciones duras. Por ejemplo, en la fabricación de herramientas de corte, una fuerte adherencia entre el recubrimiento y el sustrato de la herramienta garantiza que el recubrimiento permanezca intacto incluso bajo grandes esfuerzos mecánicos y ciclos térmicos. Del mismo modo, en los recubrimientos resistentes a la corrosión, una buena adherencia evita que la película se desprenda, protegiendo así el material subyacente de los ataques químicos.

En resumen, la fuerza de adhesión conseguida mediante CVD es un resultado polifacético de interacciones químicas, procesos térmicos y formación microestructural, lo que la hace indispensable para la producción de películas de alto rendimiento reforzadas superficialmente.

Calidad de las películas depositadas

Alta pureza y cristalinidad

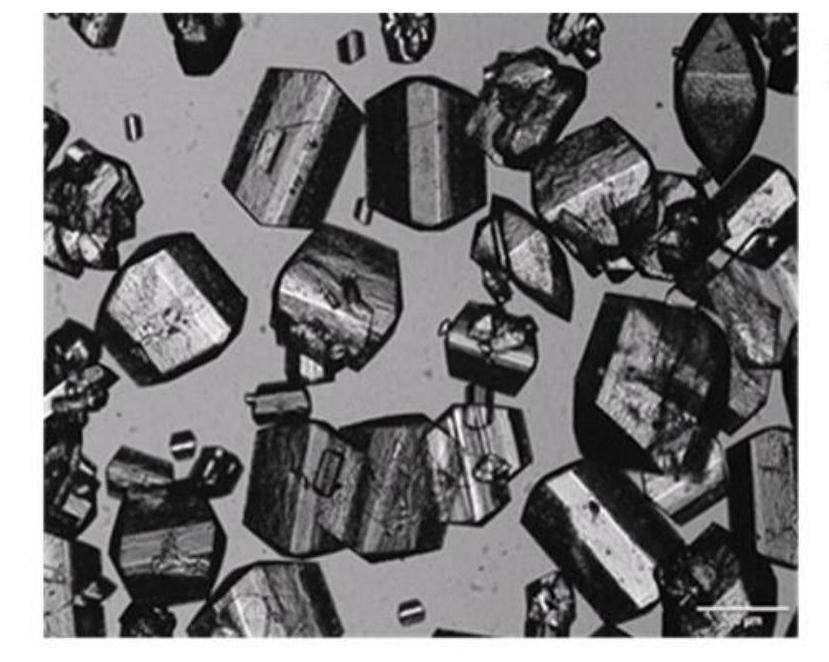

En la deposición química en fase vapor (CVD), la temperatura de crecimiento de determinadas películas es significativamente inferior al punto de fusión del material de la película. En estas condiciones de crecimiento a baja temperatura, los gases de reacción y las impurezas presentes en las paredes del reactor presentan una reactividad mínima. Esta característica permite la deposición de películas con una pureza excepcionalmente alta y una excelente cristalinidad.

El régimen de baja temperatura es crucial para mantener la integridad de la estructura de la película. Al minimizar las interacciones entre los gases de reacción y los materiales extraños, el proceso garantiza que la película resultante no sólo esté libre de contaminantes, sino que también posea una red cristalina bien ordenada. Este alto grado de cristalinidad es esencial para las propiedades mecánicas y eléctricas de la película, lo que la hace adecuada para aplicaciones que requieren características precisas y estables del material.

Además, la capacidad de lograr una pureza y cristalinidad tan elevadas a temperaturas más bajas amplía la gama de materiales que pueden depositarse eficazmente mediante CVD. Esta versatilidad es especialmente ventajosa en industrias en las que la integridad y el rendimiento del material son primordiales, como en los sectores de semiconductores y aeroespacial.

Superficie de deposición lisa

La deposición química en fase vapor (CVD) destaca por producir superficies de deposición lisas, una característica que la diferencia de otras técnicas de deposición como la epitaxia en fase líquida (LPE). La suavidad conseguida mediante CVD se atribuye a varios factores clave que contribuyen a un proceso de crecimiento uniforme y controlado.

En primer lugar, el CVD funciona en condiciones de alta saturación y altas tasas de nucleación. Esto significa que los gases precursores están muy concentrados, lo que da lugar a una alta densidad de sitios de nucleación. Estos lugares se distribuyen uniformemente por todo el plano de deposición, lo que da lugar a una superficie macroscópicamente lisa. La uniformidad de los sitios de nucleación asegura que el crecimiento de la película sea consistente, minimizando las irregularidades de la superficie.

Además, el camino libre medio de las moléculas (átomos) en CVD es significativamente mayor que en LPE. Este mayor recorrido libre permite una distribución espacial más uniforme de las moléculas, lo que es crucial para mantener una superficie de deposición lisa. El mayor recorrido libre reduce la probabilidad de colisiones moleculares, minimizando así la formación de superficies rugosas o irregulares.

| Parámetro | CVD | LPE |

|---|---|---|

| Tasa de nucleación | Alta | Baja |

| Densidad de nucleación | Alta | Baja |

| Camino libre molecular | Mayor | Menor |

| Uniformidad superficial | Alta | Baja |

La combinación de altas tasas de nucleación, alta densidad de nucleación y un mayor camino libre molecular en CVD contribuyen colectivamente a la formación de una superficie de deposición lisa. Esta lisura no sólo es ventajosa a efectos estéticos, sino también crítica para el rendimiento de los recubrimientos funcionales, como los que se requieren en microelectrónica y óptica.

En resumen, los parámetros operativos exclusivos del CVD, que incluyen una alta saturación, altas tasas de nucleación y un mayor recorrido libre molecular, permiten producir superficies de deposición excepcionalmente lisas. Esta capacidad es una ventaja significativa sobre otros métodos de deposición, mejorando la calidad y el rendimiento de las películas depositadas.

Aplicaciones y limitaciones

Bajo daño por radiación

El bajo daño por radiación es un atributo crítico en la fabricación de dispositivos electrónicos avanzados, en particular los semiconductores de óxido metálico (MOS). Esta característica garantiza que la integridad estructural y el rendimiento de estos dispositivos permanezcan intactos en condiciones operativas. El mínimo daño por radiación que se consigue mediante los procesos de deposición química en fase vapor (CVD) permite crear películas semiconductoras de alta calidad, esenciales para la funcionalidad y fiabilidad de los dispositivos MOS.

En el contexto de la fabricación de MOS, la propiedad de bajo daño por radiación se consigue controlando cuidadosamente los parámetros de deposición, como la temperatura, la presión y la composición de los gases reactivos. Estos parámetros se ajustan meticulosamente para minimizar la formación de defectos e impurezas dentro de la película, que pueden provocar daños por radiación. El resultado es una película semiconductora de gran pureza y cristalinidad, atributos cruciales para el funcionamiento eficaz de los dispositivos MOS.

Además, la característica de bajo daño por radiación no sólo es beneficiosa para los dispositivos MOS, sino que también se extiende a otras aplicaciones de semiconductores. Por ejemplo, permite la producción de células fotovoltaicas de alto rendimiento, LED y otros dispositivos optoelectrónicos. La capacidad de crear películas con un daño mínimo por radiación garantiza que estos dispositivos puedan funcionar eficazmente durante periodos prolongados, reduciendo la probabilidad de degradación del rendimiento debida a defectos inducidos por la radiación.

En resumen, la propiedad de bajo daño por radiación de las películas depositadas mediante deposición química de vapor es un factor vital en la fabricación de diversos dispositivos semiconductores. Esto subraya la importancia de un control preciso de los parámetros de deposición para conseguir películas de alta calidad que cumplan los estrictos requisitos de las aplicaciones electrónicas modernas.

Limitaciones de las altas temperaturas

Aunque la deposición química en fase vapor (CVD) ofrece numerosas ventajas, no está exenta de inconvenientes, centrados principalmente en las altas temperaturas de reacción necesarias. Normalmente, los procesos CVD funcionan a temperaturas en torno a los 1.000 °C, que pueden superar los puntos de fusión de determinados materiales de sustrato. Este estricto requisito de temperatura limita significativamente la elección de sustratos adecuados, restringiendo la aplicación del CVD en diversos contextos.

Por ejemplo, ni siquiera los materiales resistentes a altas temperaturas, como el nitruro de titanio (TiN), son inmunes a los efectos adversos de temperaturas tan elevadas. La exposición prolongada a estas altas temperaturas puede provocar la formación de granos gruesos y la generación de fases frágiles dentro del material. Estos cambios estructurales pueden degradar el rendimiento general y la integridad del sustrato, comprometiendo sus propiedades mecánicas.

Además, las altas temperaturas de los procesos CVD aceleran la difusión de elementos en la matriz del material. Por ejemplo, en el caso de las herramientas de metal duro recubiertas con carburo de titanio (TiC) mediante CVD, el carbono de la matriz puede difundirse hacia el exterior. Cuando se produce una difusión excesiva, se forma una capa de descarburación. Esta capa se caracteriza por una menor tenacidad y resistencia a la flexión, lo que afecta significativamente a la durabilidad y vida útil de la herramienta.

Para mitigar estos problemas, es esencial controlar estrictamente la temperatura de deposición, el tiempo de procesamiento y la adición de elementos durante las operaciones de CVD. Gestionando cuidadosamente estos parámetros, es posible minimizar los efectos adversos de las altas temperaturas y optimizar el rendimiento de las películas depositadas.

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

Artículos relacionados

- Ventajas de usar el horno tubular CVD para el recubrimiento

- Deposición de vapor químico (CVD) de grafeno Desafíos y soluciones

- El proceso de fabricación de un diamante CVD por máquina MPCVD

- Una introducción a la deposición química de vapor (CVD)

- Ventajas y desventajas del depósito químico en fase vapor (CVD)