Introducción a la tecnología CVD

Definición e importancia

La deposición química en fase vapor (CVD) es una tecnología fundamental de deposición de películas finas, que desempeña un papel crucial en la fabricación de semiconductores y en muchas otras industrias. Esta tecnología permite la deposición precisa y controlada de películas finas sobre diversos sustratos, lo que resulta esencial para la fabricación de componentes electrónicos, revestimientos ópticos y capas protectoras.

En la fabricación de semiconductores, el CVD es indispensable para crear películas uniformes de alta calidad que mejoran el rendimiento y la fiabilidad de los circuitos integrados. La capacidad de depositar materiales con propiedades específicas, como conductividad, aislamiento y transparencia óptica, hace del CVD una herramienta esencial en la producción de dispositivos microelectrónicos avanzados.

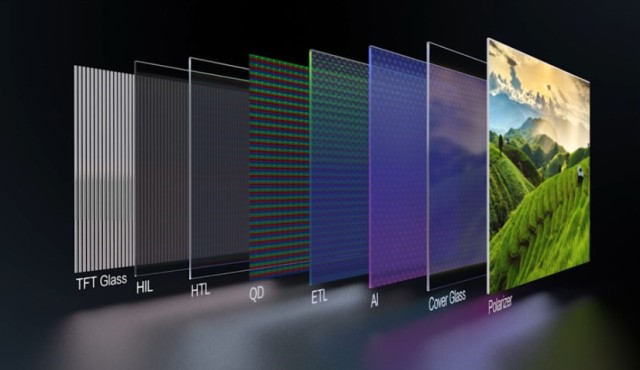

Más allá de los semiconductores, el CVD encuentra amplias aplicaciones en la tecnología de pantallas, donde se utiliza para depositar películas de óxido de indio y estaño (ITO) y películas de cobre, mejorando la funcionalidad y durabilidad de los dispositivos de visualización. Además, el CVD se utiliza en la producción de revestimientos ópticos para lentes y espejos, así como en revestimientos anticorrosión para superficies metálicas, lo que demuestra su versatilidad en diversos campos.

La importancia del CVD radica no sólo en su amplio abanico de aplicaciones, sino también en su capacidad para producir películas con una uniformidad, adherencia y controlabilidad excepcionales. Estos atributos hacen del CVD una tecnología indispensable para el avance de diversas industrias y para impulsar la innovación en la ciencia de los materiales.

Principio de funcionamiento del CVD

Proceso de reacción química

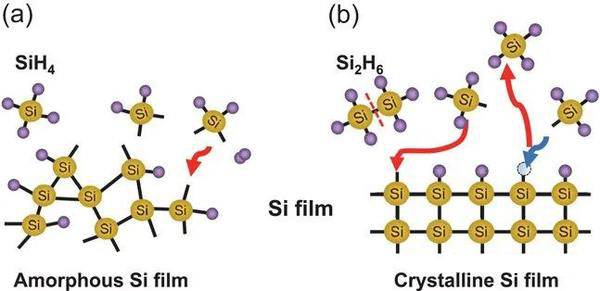

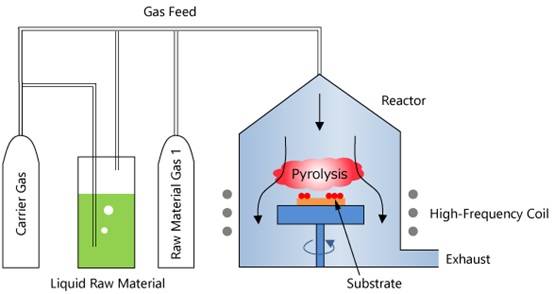

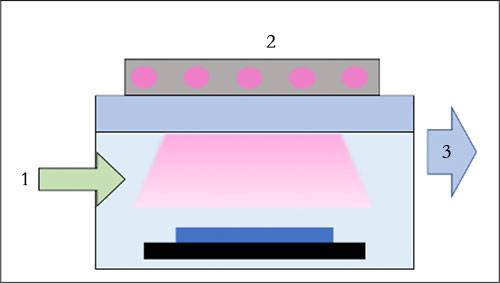

Durante el proceso de deposición química en fase vapor (CVD), la formación de películas finas se basa en una reacción química controlada. Inicialmente, los precursores gaseosos, que son las materias primas para la película deseada, se introducen en la cámara de reacción. Estos precursores suelen ser compuestos volátiles que pueden vaporizarse fácilmente. Una vez dentro de la cámara, estos gases se someten a calor, a menudo entre varios cientos y miles de grados centígrados, dependiendo del precursor específico y de las propiedades deseadas de la película.

El proceso de calentamiento es crucial, ya que proporciona la energía necesaria para que las moléculas de gas superen sus barreras de energía de activación, lo que les permite reaccionar. Al aumentar la temperatura, los precursores gaseosos se descomponen y reaccionan entre sí o con la superficie del sustrato. Esta reacción suele producirse en la superficie del sustrato, donde los precursores se adsorben y luego sufren una nueva descomposición o combinación. Los productos resultantes de estas reacciones incluyen el material de la película deseada, que se deposita sobre el sustrato, y los subproductos, que suelen ser gaseosos y se eliminan del sistema.

Por ejemplo, en la deposición de películas de silicio, un precursor común es el silano (SiH4). Cuando se calienta, el silano se descompone en silicio y gas hidrógeno. A continuación, los átomos de silicio se depositan sobre el sustrato, formando una película continua, mientras que el gas hidrógeno se evacua de la cámara de reacción. Este ejemplo ilustra la naturaleza dinámica del proceso de CVD, en el que el control preciso de la temperatura y de los caudales de precursor es esencial para conseguir la calidad y uniformidad deseadas de la película.

El proceso de reacción química en CVD no se limita a simples descomposiciones; también puede implicar reacciones complejas como la oxidación, la nitridación o la formación de materiales compuestos. Estas reacciones suelen verse facilitadas por la presencia de gases reactivos adicionales, como oxígeno o nitrógeno, que se introducen en la cámara para modificar las propiedades de la película. Por ejemplo, al depositar películas de dióxido de silicio (SiO2), el silano reacciona con el oxígeno para formar la capa de óxido.

En resumen, el proceso de reacción química en CVD es una sofisticada interacción de calentamiento, flujo de gas e interacciones superficiales, todo ello meticulosamente controlado para producir películas finas de alta calidad con propiedades específicas para diversas aplicaciones.

Ejemplo de reacción

En el contexto del depósito químico en fase vapor (CVD), una de las reacciones principales consiste en la descomposición del triclorosilano (SiHCl₃). Este proceso es fundamental para la formación de películas finas, sobre todo en la fabricación de semiconductores. Cuando el SiHCl₃ se calienta, sufre una compleja transformación química. El material de origen del silicio, SiHCl₃, se descompone en silicio elemental, que se deposita sobre el sustrato. Simultáneamente, se liberan gases de cloro (Cl₂) y ácido clorhídrico (HCl) como subproductos. Normalmente, estos gases se expulsan de la cámara de reacción para que no interfieran en el proceso de deposición.

Esta reacción ejemplifica el principio básico del CVD, en el que los gases precursores se convierten en películas sólidas mediante reacciones químicas controladas. La descomposición del SiHCl₃ no sólo proporciona el silicio necesario para la formación de la película, sino que también ilustra la importancia de la gestión de los gases para mantener un entorno de deposición limpio y eficiente. Los gases subproductos, Cl₂ y HCl, son cruciales para supervisar y controlar, ya que su presencia puede afectar a la calidad y uniformidad de la película depositada.

Clasificación del CVD

CVD térmico

El depósito químico en fase vapor (CVD) térmico consiste en calentar los gases precursores a una temperatura elevada, normalmente superior a 700 °C, dentro de una cámara de reacción. Esta temperatura elevada es crucial para promover la descomposición de los gases precursores, que luego se depositan sobre el sustrato para formar una película fina. El proceso se basa en la energía térmica para impulsar las reacciones químicas necesarias para la formación de la película, lo que garantiza que la película depositada presente propiedades mejoradas, como una mayor cristalinidad, una mayor densidad y velocidades de deposición más rápidas.

En el CVD térmico, los reactivos gaseosos suelen ser transportados a la cámara del reactor por un gas inerte como el nitrógeno, que ayuda a mantener un entorno controlado. Las altas temperaturas no sólo facilitan la descomposición de los precursores, sino que también permiten reacciones que de otro modo serían imposibles a temperaturas más bajas. Sin embargo, estas altas temperaturas pueden provocar inconvenientes como la formación de tensiones dentro de la película, mayores velocidades de difusión de elementos del sustrato a la película y la posible degradación del propio sustrato.

| Ventajas | Inconvenientes |

|---|---|

| Mayor velocidad de deposición | Formación de tensiones |

| Mayor cristalinidad | Mayor velocidad de difusión |

| Mayor densidad de la película | Degradación del sustrato |

El CVD térmico es especialmente ventajoso en la fabricación de semiconductores, donde se utiliza para depositar películas finas como dióxido de silicio, nitruro de silicio y polisilicio sobre obleas de silicio. Estas películas son esenciales para la fabricación de circuitos integrados y otros dispositivos electrónicos. A pesar de sus ventajas, el CVD térmico requiere una gestión cuidadosa de la temperatura y de las tasas de suministro de precursores para optimizar el proceso de deposición y mitigar los posibles inconvenientes.

CVD mejorado por plasma (PECVD)

La deposición química en fase vapor mejorada con plasma (PECVD) es una variante especializada de la deposición química en fase vapor (CVD) que aprovecha el plasma para aumentar la velocidad de reacción y controlar meticulosamente el proceso de deposición. A diferencia de los métodos CVD tradicionales, que dependen únicamente de la energía térmica para descomponer los gases precursores, el PECVD emplea plasma para activar los gases reactivos, facilitando así la deposición a temperaturas significativamente más bajas, que suelen oscilar entre 100 y 600 °C.

En el PECVD, el plasma actúa como catalizador, descomponiendo los precursores reactivos en sus átomos o moléculas constituyentes, que reaccionan y se depositan sobre la superficie del sustrato. Esta descomposición asistida por plasma permite la deposición de diversas películas, incluyendo silicio (Si), dióxido de silicio (SiO2), nitruro de silicio, oxinitruro de silicio y carburo de silicio, a temperaturas tan bajas como 200-350 °C. Este rango de temperaturas más bajo es especialmente ventajoso para aplicaciones que implican materiales sensibles a la temperatura, como el aluminio, donde temperaturas más altas podrían comprometer la integridad del sustrato.

El proceso de PECVD se suele llevar a cabo en un sistema de plasma de placas paralelas con acoplamiento capacitivo. En esta configuración, el sustrato se coloca sobre un electrodo conectado a tierra, mientras que el plasma se genera entre dos electrodos. Los gases utilizados en el PECVD pueden variar en función de las propiedades deseadas de la película, siendo los más comunes el silano (SiH4), el óxido nitroso (N2O), el amoníaco (NH3), el helio (He), el argón (Ar), el trifluoruro de nitrógeno (NF3) y la fosfina (PH3). Cada gas desempeña un papel específico en el proceso de deposición, contribuyendo a la formación de la película deseada.

Una de las especificaciones técnicas clave del PECVD es su capacidad para funcionar a temperaturas inferiores a 540 °C, lo que lo hace adecuado para una amplia gama de sustratos. La cámara de proceso suele estar equipada con varias cámaras de gas, como cámaras de silano (A + C) y una cámara de TEOS (ortosilicato de tetraetilo) (B), cada una de ellas diseñada para manejar diferentes mezclas de gas y requisitos de deposición. Este diseño modular permite una mayor flexibilidad y control sobre el proceso de deposición, garantizando la producción de películas de alta calidad con propiedades precisas.

En resumen, la PECVD ofrece un método versátil y eficaz para depositar películas finas a bajas temperaturas, lo que la convierte en una herramienta indispensable en la fabricación de semiconductores y otras aplicaciones tecnológicas avanzadas.

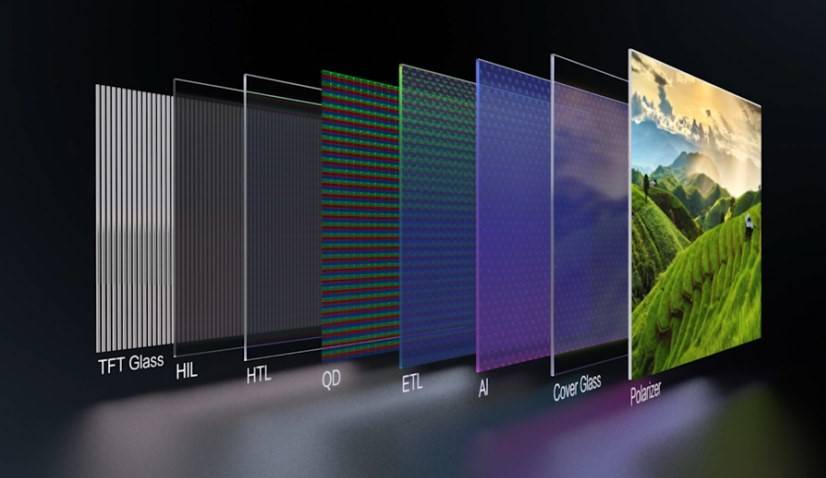

CVD metalorgánico (MOCVD)

El depósito químico en fase vapor de compuestos orgánicos metálicos (MOCVD) es una técnica avanzada de crecimiento epitaxial que utiliza compuestos orgánicos metálicos como gases precursores para el depósito de películas metálicas y semiconductoras. Este método destaca especialmente por su capacidad de crecimiento de una amplia gama de semiconductores compuestos, incluidos los materiales Ⅲ-V y Ⅱ-VI, así como sus soluciones sólidas multicapa.

Características principales del MOCVD

-

Materiales de partida: La MOCVD emplea compuestos orgánicos de elementos de los grupos III y II, junto con hidruros de elementos de los grupos V y VI, como materiales fuente primarios para el crecimiento de cristales. Estos materiales se introducen en la cámara de reacción en forma gaseosa, donde sufren una descomposición térmica para formar finas capas monocristalinas sobre el sustrato.

-

Control de precisión: Una de las principales ventajas de la MOCVD es el control preciso de la composición y la concentración de dopante de las películas depositadas. Esta precisión se consigue regulando el caudal y el tiempo de encendido/apagado de los precursores gaseosos, lo que permite el crecimiento de materiales de capas finas y ultrafinas con gran precisión.

-

Conmutación rápida: El caudal de gas relativamente rápido dentro de la cámara de reacción permite cambiar rápidamente la composición y la concentración de dopante de los múltiples compuestos. Esta capacidad de cambio rápido reduce la probabilidad de que se produzcan efectos de memoria, lo que facilita la creación de interfaces empinadas y hace que el MOCVD sea ideal para el crecimiento de heteroestructuras, superredes y materiales de pozo cuántico.

Ventajas sobre otras técnicas epitaxiales

En comparación con otros métodos de crecimiento epitaxial, el MOCVD ofrece varias ventajas claras:

| Ventaja | Descripción |

|---|---|

| Control de los componentes | El estado gaseoso de los precursores permite un control preciso de los componentes, la concentración de dopante y el espesor de la capa epitaxial. |

| Ajustes rápidos | Los cambios rápidos en los caudales de gas permiten realizar ajustes rápidos en la composición de los compuestos, reduciendo los efectos memoria y mejorando la calidad de la interfaz. |

| Versatilidad | Adecuado para una amplia gama de semiconductores compuestos, incluidos los materiales Ⅲ-V y Ⅱ-VI, lo que lo hace muy versátil para diversas aplicaciones. |

En resumen, la MOCVD destaca como una técnica altamente controlable y versátil para la deposición de películas metálicas y semiconductoras, que ofrece ventajas significativas en términos de precisión y ajustes rápidos, lo que la convierte en la opción preferida en la fabricación de semiconductores avanzados.

Aplicaciones del CVD

Fabricación de semiconductores

En la fabricación de semiconductores, el depósito químico en fase vapor (CVD) desempeña un papel fundamental en la creación de materiales avanzados que mejoran el rendimiento y la fiabilidad de los dispositivos. El proceso implica la deposición de varias películas, incluidos siliciuros, películas de nitruro y películas metálicas, cada una adaptada a aplicaciones específicas dentro de la industria de los semiconductores.

Siliciuros

Los siliciuros, formados por la reacción del silicio con metales, son cruciales para reducir la resistencia de contacto y mejorar la eficiencia de los dispositivos semiconductores. Se utilizan habitualmente en electrodos de puerta, interconexiones y almohadillas de contacto. Por ejemplo, el siliciuro de wolframio (WSi₂) se emplea a menudo en la tecnología CMOS debido a su baja resistividad y estabilidad térmica.

Películas de nitruro

Las películas de nitruro, como el nitruro de silicio (Si₃N₄), tienen múltiples funciones en la fabricación de semiconductores. Actúan como barreras de difusión, impidiendo la migración de dopantes e impurezas, y como capas de pasivación, protegiendo el dispositivo de los factores ambientales. Además, las películas de nitruro forman parte integral de la formación de condensadores en dispositivos DRAM, garantizando una alta capacitancia y bajas corrientes de fuga.

Películas metálicas

Las películas metálicas, incluidas las de aluminio (Al) y cobre (Cu), son esenciales para crear interconexiones que faciliten el flujo de señales eléctricas dentro de los circuitos integrados. El cobre, en particular, es el material preferido por su baja resistividad y su capacidad para reducir el consumo de energía y la generación de calor. El uso de CVD para depositar estas películas metálicas garantiza una cobertura uniforme y una excelente adherencia, fundamentales para mantener la integridad y el rendimiento de los dispositivos semiconductores.

Al aprovechar la tecnología CVD, los fabricantes de semiconductores pueden lograr un control preciso sobre el proceso de deposición, lo que da como resultado películas de alta calidad que cumplen los estrictos requisitos de los dispositivos electrónicos modernos.

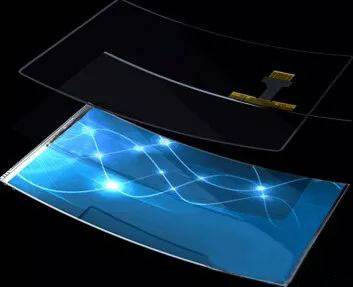

Tecnología de visualización

En el ámbito de la tecnología de visualización,películas de óxido de indio y estaño (ITO) ypelículas de cobre desempeñan un papel fundamental. Estos materiales forman parte integral de la fabricación de diversos dispositivos de visualización, mejorando su rendimiento y funcionalidad.

Películas de óxido de indio y estaño (ITO)

Las películas de óxido de indio y estaño son famosas por su excepcional conductividad eléctrica y transparencia óptica. Esta combinación única las hace ideales para aplicaciones como:

- Pantallas táctiles: Proporcionan la capa conductora necesaria para las pantallas táctiles.

- Paneles electroluminiscentes: Facilitan la emisión de luz en las pantallas.

- Células solares: Aumentan la eficacia de los dispositivos fotovoltaicos al permitir el paso de la luz mientras conducen la electricidad.

Películas de cobre

Las películas de cobre, por su parte, son famosas por su elevada conductividad eléctrica y resistencia mecánica. Estas propiedades se aprovechan en:

- Pantallas flexibles: Ofrecen durabilidad y una transmisión eficaz de la señal.

- Pantallas de alta resolución: Garantizan una pérdida de señal mínima y un procesamiento de datos de alta velocidad.

- Embalaje avanzado: Apoyo a la interconectividad en sistemas electrónicos complejos.

Tanto las películas de ITO como las de cobre se depositan normalmente mediantedeposición química en fase vapor (CVD) que permiten un control preciso del grosor y la uniformidad de la película, garantizando un rendimiento óptimo en los dispositivos de visualización.

Otros campos

La tecnología de deposición química en fase vapor (CVD) extiende sus aplicaciones más allá de la fabricación de semiconductores y la tecnología de pantallas, penetrando en diversas industrias que requieren revestimientos precisos y duraderos. Una aplicación destacada es enrecubrimientos ópticosdonde el CVD se emplea para depositar películas finas sobre lentes, espejos y otros componentes ópticos. Estos revestimientos mejoran la transmisión de la luz, reducen la reflexión y mejoran el rendimiento óptico general, lo que los hace indispensables en campos como las telecomunicaciones, la industria aeroespacial y la imagen médica.

Otra aplicación importante son losrecubrimientos anticorrosión. Las técnicas de CVD se utilizan para crear capas protectoras sobre metales y aleaciones, protegiéndolos de las duras condiciones ambientales y prolongando su vida útil. Esto es especialmente importante en sectores como la automoción, la industria aeroespacial y la ingeniería naval, donde los materiales están expuestos a elementos corrosivos.

| Aplicación | Impacto en la industria |

|---|---|

| Recubrimientos ópticos | Mejora los dispositivos ópticos, cruciales para las telecomunicaciones y la imagen médica. |

| Recubrimientos anticorrosión | Protege los metales en los sectores automovilístico, aeroespacial y naval, alargando su vida útil. |

Estas aplicaciones ponen de manifiesto la versatilidad y robustez de la tecnología CVD, convirtiéndola en una piedra angular de los procesos industriales modernos.

Características del proceso CVD

Requisito de alta temperatura

El requisito de alta temperatura en el proceso de deposición química en fase vapor (CVD) es fundamental por varias razones. En primer lugar, las temperaturas elevadas son esenciales parafavorecer la velocidad de reacción de los gases precursores. Cuando se calientan, estos gases sufren una descomposición y las consiguientes reacciones químicas en la superficie del sustrato, lo que conduce a la formación de la película fina deseada. La energía cinética proporcionada por el calor garantiza que las moléculas tengan energía suficiente para reaccionar y formar enlaces estables.

Además, las altas temperaturas ayudan aaumentar la velocidad de difusión de los reactivos en el sustrato. Esta difusión es crucial para lograr una deposición uniforme de la película en toda la superficie. Sin el calor adecuado, el proceso de difusión sería lento, lo que daría lugar a películas no uniformes y potencialmente defectuosas.

Además, las altas temperaturas contribuyen aeliminación de impurezas del entorno de reacción. Las impurezas como la humedad o los gases residuales pueden eliminarse a temperaturas elevadas, lo que garantiza un proceso de deposición más limpio. Este aspecto de la purificación es especialmente importante en la fabricación de materiales de alta pureza utilizados en dispositivos semiconductores.

| Rango de temperatura | Efecto |

|---|---|

| Baja (<400°C) | Velocidades de reacción lentas, difusión limitada, posibilidad de películas no uniformes. |

| Media (400-800°C) | Optimizada para muchos procesos de CVD, velocidades de reacción y difusión equilibradas. |

| Alta (>800°C) | Reacciones rápidas, velocidades de difusión elevadas, pero pueden superar los límites térmicos del sustrato. |

En resumen, el requisito de alta temperatura en CVD no es simplemente una necesidad técnica, sino un parámetro estratégico que influye en la calidad, uniformidad y eficacia del proceso de deposición.

Entorno de vacío

El proceso CVD se realiza normalmente en un entorno de vacío. Esta atmósfera controlada es crucial por varias razones. En primer lugar, el vacío minimiza la presencia de contaminantes, como el oxígeno y el vapor de agua, que podrían interferir en las reacciones químicas y degradar la calidad de la película depositada. En segundo lugar, el mantenimiento del vacío ayuda a controlar la presión dentro de la cámara de deposición, garantizando que los precursores gaseosos fluyan a velocidades óptimas y reaccionen eficazmente en la superficie del sustrato.

En el vacío, el camino libre medio de las moléculas de gas aumenta, lo que reduce las colisiones entre moléculas. Esta reducción de las colisiones permite un movimiento más dirigido de los precursores gaseosos hacia el sustrato, mejorando el proceso de deposición. Además, el entorno de vacío facilita un mejor control de las condiciones de temperatura y presión, que son parámetros críticos en el proceso de CVD.

| Ventaja | Descripción |

|---|---|

| Reducción de contaminantes | Minimiza las interferencias del oxígeno y del vapor de agua. |

| Gestión de la presión | Garantiza un flujo y una reacción óptimos de los precursores gaseosos. |

| Mayor recorrido medio libre | Reduce las colisiones moleculares, mejorando la deposición. |

| Control de temperatura | Facilita un mejor control de los parámetros críticos. |

El entorno de vacío no es sólo un requisito técnico, sino un aspecto fundamental que sustenta la eficacia y precisión del proceso CVD. Manteniendo el vacío, los fabricantes pueden conseguir películas uniformes y de alta calidad con las propiedades deseadas, lo que lo convierte en una parte indispensable de la tecnología CVD.

Preparación de la superficie

Antes de cualquier proceso de recubrimiento, especialmente en el caso del depósito químico en fase vapor (CVD), la superficie del sustrato debe someterse a una preparación rigurosa para garantizar una adhesión y una calidad de película óptimas. Este paso es crucial, ya que influye directamente en el rendimiento y la longevidad de las películas finas depositadas.

Deben eliminarse meticulosamente contaminantes como residuos orgánicos, óxidos y humedad. Estas impurezas pueden obstaculizar las reacciones químicas necesarias para la formación de la película y provocar defectos como agujeros de alfiler o revestimientos no uniformes. Las técnicas de preparación de superficies varían, pero los métodos más comunes incluyenlimpieza química,grabadoytratamiento con plasma.

-

Limpieza química: Consiste en utilizar disolventes o ácidos para disolver y eliminar los contaminantes orgánicos e inorgánicos. Por ejemplo, la limpieza RCA es un método estándar que utiliza una mezcla de peróxido de hidrógeno y ácido sulfúrico para limpiar las obleas de silicio.

-

Grabado: Este método elimina selectivamente las capas superficiales mediante reacciones químicas. Por ejemplo, el ácido fluorhídrico se utiliza a menudo para eliminar el dióxido de silicio nativo de los sustratos de silicio.

-

Tratamiento con plasma: Esta técnica utiliza plasma para activar la superficie, mejorando su reactividad y limpiándola de cualquier contaminante residual. Es especialmente eficaz para eliminar residuos orgánicos y mejorar la energía superficial.

Cada uno de estos métodos desempeña un papel vital a la hora de garantizar que el sustrato esté libre de contaminantes, facilitando así el éxito de la deposición de películas finas de alta calidad. Una preparación adecuada de la superficie no sólo mejora la adherencia de la película depositada, sino que también garantiza que las propiedades de la película, como la uniformidad y la densidad, cumplan las especificaciones requeridas.

Limitaciones del sustrato

Las limitaciones de temperatura y reactividad son factores críticos que pueden restringir significativamente la gama de sustratos aplicables en los procesos de deposición química en fase vapor (CVD). Las altas temperaturas necesarias para que se produzcan las reacciones químicas pueden imponer restricciones térmicas al material del sustrato, limitando la elección a aquellos que puedan soportar estas condiciones extremas sin degradarse ni deformarse. Por ejemplo, algunos materiales orgánicos o metales de bajo punto de fusión pueden no ser adecuados debido a su incapacidad para mantener la integridad estructural a temperaturas elevadas.

Además, la reactividad de los gases precursores y las interacciones químicas resultantes con la superficie del sustrato pueden limitar aún más la selección de materiales adecuados. Algunos sustratos pueden reaccionar desfavorablemente con los gases de deposición, dando lugar a reacciones secundarias indeseables o a la formación de películas no uniformes. Esta limitación de la reactividad requiere una cuidadosa selección y pretratamiento de los sustratos para garantizar su compatibilidad con el proceso CVD.

En resumen, aunque el CVD ofrece un método versátil y controlable para la deposición de películas finas, los estrictos requisitos de temperatura y reactividad requieren una consideración meticulosa de las propiedades del sustrato para lograr resultados óptimos.

Cobertura y enmascaramiento

En el contexto del depósito químico en fase vapor (CVD), el proceso de cobertura y enmascaramiento desempeña un papel crucial en la determinación de la calidad final y la funcionalidad de las películas finas depositadas. Mientras que el CVD garantiza que todas las áreas del sustrato estén cubiertas uniformemente con el material deseado, la capacidad de enmascarar selectivamente áreas específicas se convierte en un factor crítico para conseguir patrones y estructuras precisos.

El aspecto de cobertura del CVD es muy eficaz, ya que suele dar lugar a una deposición uniforme de material en toda la superficie del sustrato. Esta uniformidad es esencial para aplicaciones en las que es necesario un grosor uniforme de la película, como en la fabricación de semiconductores y la tecnología de pantallas. Sin embargo, el reto surge cuando hay que proteger zonas específicas del sustrato del proceso de deposición. Aquí es donde entran en juego las técnicas de enmascaramiento.

El enmascaramiento en CVD implica el uso de barreras físicas o capas fotorresistentes para impedir la deposición de material en determinadas regiones. Aunque esta técnica suele ser eficaz, tiene sus limitaciones. Por ejemplo, la precisión del proceso de enmascaramiento puede verse afectada por factores como el tipo de sustrato, la complejidad del patrón y los parámetros específicos de CVD utilizados. Además, los propios materiales de enmascaramiento deben elegirse con cuidado para garantizar que no reaccionen con los gases de deposición ni se degraden a las altas temperaturas que suelen darse en los procesos CVD.

En resumen, aunque el CVD proporciona una cobertura completa del sustrato, el enmascaramiento selectivo de zonas específicas sigue siendo un aspecto matizado y difícil de esta tecnología. Este equilibrio entre la cobertura uniforme y el enmascaramiento preciso es esencial para el éxito de la aplicación del CVD en diversas industrias, especialmente en la fabricación de semiconductores, donde incluso los defectos más pequeños pueden tener un impacto significativo en el rendimiento del dispositivo.

Limitación del grosor de la película

El grosor de las películas finas depositadas mediante Deposición Química en Fase Vapor (CVD) está intrínsecamente limitado por varios factores, principalmente los parámetros del proceso y el estado físico de los materiales implicados. Estas limitaciones son fundamentales para comprender las aplicaciones prácticas y los límites de la tecnología CVD.

Parámetros del proceso

El propio proceso de deposición impone varias limitaciones al grosor de la película. Los factores clave son

- Temperatura y presión: Las altas temperaturas necesarias para las reacciones de CVD pueden limitar el grosor de la película depositada. Las temperaturas extremas pueden causar degradación térmica o falta de uniformidad en la película. Del mismo modo, la presión a la que se realiza el proceso puede afectar a la velocidad de crecimiento y a la uniformidad de la película.

- Cinética de la reacción: La velocidad a la que los gases precursores reaccionan y forman la película deseada es otro factor limitante. Las reacciones más rápidas pueden dar lugar a películas más finas si el proceso no se controla cuidadosamente.

Estado del material

Las propiedades físicas y químicas de los materiales precursores también desempeñan un papel importante:

- Estabilidad del precursor: La estabilidad de los gases precursores a altas temperaturas puede limitar el espesor de la película. Los precursores inestables pueden descomponerse prematuramente, dando lugar a películas incompletas o no uniformes.

- Compatibilidad del sustrato: La capacidad del material del sustrato para soportar las condiciones de deposición es crucial. Algunos sustratos pueden no ser capaces de soportar las altas temperaturas o la reactividad necesarias para la deposición de películas más gruesas.

Estas restricciones no son meras limitaciones, sino que forman parte integral del proceso, garantizando que las películas depositadas sean de alta calidad y adecuadas para las aplicaciones previstas.

Adhesión

La tecnología de deposición química en fase vapor (CVD) se caracteriza por sus excelentes propiedades de adhesión, que son cruciales para la durabilidad y funcionalidad de las películas finas que produce. En la adherencia de estas películas influyen varios factores, como la preparación de la superficie del sustrato, la reactividad química de los gases precursores y las condiciones del proceso, como la temperatura y la presión.

Por ejemplo, una preparación adecuada de la superficie garantiza la eliminación de contaminantes, creando una superficie limpia y reactiva que mejora la unión entre la película y el sustrato. Este paso es especialmente importante en la fabricación de semiconductores, donde incluso pequeñas impurezas pueden provocar importantes problemas de rendimiento.

La naturaleza química de los gases precursores también desempeña un papel fundamental. La reacción entre los precursores gaseosos y la superficie del sustrato forma un fuerte enlace químico, que es la base de la excelente adherencia observada en las películas CVD. Este mecanismo de unión química garantiza que las películas depositadas permanezcan firmemente adheridas al sustrato, incluso en condiciones operativas adversas.

Las condiciones del proceso, como las altas temperaturas necesarias para el CVD, contribuyen aún más a la fuerte adhesión. Estas altas temperaturas no sólo favorecen las reacciones químicas necesarias para la formación de la película, sino que también permiten una mejor difusión de los materiales de la película en el sustrato, creando una interfaz más robusta.

En resumen, las excelentes propiedades de adhesión de las películas depositadas por CVD son el resultado de una preparación meticulosa de la superficie, la reactividad química de los gases precursores y las condiciones controladas del proceso. Todos estos factores garantizan que las películas se adhieran firmemente al sustrato, lo que convierte al CVD en el método preferido para aplicaciones que requieren películas finas duraderas y fiables.

Ventajas de la tecnología CVD

Uniformidad

La uniformidad en el depósito químico en fase vapor (CVD) es un atributo crítico que garantiza una calidad constante de la película en sustratos de gran superficie. Esta uniformidad se consigue mediante un control meticuloso de los parámetros del proceso, como la temperatura, la presión y los caudales de los precursores. La capacidad de mantener la uniformidad es especialmente crucial en la fabricación de semiconductores, donde incluso pequeñas variaciones pueden provocar importantes problemas de rendimiento en el producto final.

Para ilustrarlo, consideremos una configuración típica de CVD en la que el sustrato se expone a un flujo uniforme de gases precursores. Las moléculas de gas se difunden y reaccionan en la superficie del sustrato, formando una fina película. Al gestionar con precisión la distribución de estos gases, los fabricantes pueden garantizar que la deposición se produzca de manera uniforme en todo el sustrato, independientemente de su tamaño. Esto suele facilitarse mediante diseños avanzados de reactores que favorecen una distribución uniforme de los gases y minimizan las variaciones localizadas.

| Parámetro | Impacto en la uniformidad |

|---|---|

| Temperatura | Garantiza la descomposición y deposición uniforme de los precursores. |

| Presión | Ayuda a mantener un flujo de gas y una velocidad de reacción constantes. |

| Flujo de precursores | Controla la concentración y distribución de las especies reactivas. |

En resumen, la uniformidad en los procesos de CVD no es simplemente una característica deseable, sino un requisito fundamental para producir películas finas de alta calidad. Subraya la importancia de un control preciso del proceso y de una tecnología avanzada de reactores para lograr resultados uniformes en grandes sustratos.

Controlabilidad

Una de las características más destacadas de la tecnología de deposición química en fase vapor (CVD) es su alto grado de control del proceso de deposición. Esta capacidad de control es esencial para conseguir propiedades de película y velocidades de deposición precisas, que son fundamentales para diversas aplicaciones en la fabricación de semiconductores, la tecnología de pantallas y otros campos.

Control de la velocidad de deposición

La velocidad de deposición en CVD puede controlarse meticulosamente ajustando varios parámetros. Entre ellos se incluyen

- Temperatura: Variando la temperatura del sustrato y de los gases precursores, se puede ajustar con precisión la velocidad a la que se producen las reacciones químicas. Las temperaturas más altas suelen acelerar la velocidad de reacción, lo que se traduce en una deposición más rápida.

- Presión: Trabajar a diferentes presiones puede influir en la dinámica de flujo de los gases precursores y en la velocidad a la que llegan a la superficie del sustrato.

- Caudales de gas: El control de los caudales de los gases precursores permite ajustar con precisión la concentración de reactivos en el sustrato, lo que afecta a la velocidad de deposición.

Personalización de las propiedades de la película

Además de la velocidad de deposición, el CVD ofrece un amplio control sobre las propiedades de la película resultante. Entre las propiedades clave que pueden personalizarse se incluyen

- Espesor de la película: Mediante una cuidadosa gestión de los parámetros del proceso, el espesor de la película depositada puede controlarse dentro de un estrecho margen, garantizando la uniformidad en grandes sustratos.

- Composición química: El uso de distintos gases precursores o mezclas permite depositar películas con distintas composiciones químicas, adaptadas a los requisitos específicos de cada aplicación.

- Estructura cristalina: Las condiciones de temperatura y presión pueden influir en la cristalinidad de la película depositada, permitiendo la creación de estructuras amorfas o cristalinas según sea necesario.

- Tensión: La tensión interna de la película puede controlarse para evitar defectos y garantizar la integridad y adhesión de la película al sustrato.

Flexibilidad del proceso

La capacidad de control del CVD se extiende a la flexibilidad del propio proceso. Los distintos tipos de CVD, como el CVD térmico, el CVD mejorado por plasma (PECVD) y el CVD orgánico metálico (MOCVD), ofrecen ventajas y mecanismos de control únicos. Por ejemplo, el PECVD utiliza plasma para mejorar la velocidad de reacción y proporcionar un control adicional sobre el proceso de deposición, mientras que el MOCVD permite el uso de compuestos orgánicos metálicos para depositar materiales complejos.

En resumen, la capacidad de control de la tecnología CVD es la piedra angular de su eficacia y versatilidad, ya que permite la personalización precisa tanto de las velocidades de deposición como de las propiedades de la película para satisfacer las exigentes demandas de las aplicaciones tecnológicas modernas.

Versatilidad

La tecnología de Deposición Química en Fase Vapor (CVD) destaca por su excepcional versatilidad, lo que la convierte en una piedra angular en diversas industrias. Esta versatilidad se atribuye principalmente a su capacidad para depositar una amplia gama de materiales, cada uno de ellos adaptado a aplicaciones específicas. Ya se trate de crear películas semiconductoras de alta calidad, mejorar las tecnologías de visualización o desarrollar revestimientos protectores, el CVD demuestra su adaptabilidad a distintos tipos de materiales y requisitos funcionales.

Diversidad de materiales

La capacidad del CVD para tratar diversos materiales es una ventaja significativa. Desde películas de silicio y metal hasta compuestos complejos como nitruros y óxidos, la gama de materiales que pueden procesarse es muy amplia. Este amplio espectro garantiza que el CVD pueda satisfacer las estrictas exigencias de las aplicaciones tecnológicas modernas, desde la microelectrónica hasta la óptica avanzada.

Flexibilidad de aplicación

Más allá de la diversidad de materiales, la flexibilidad del CVD se extiende a su aplicación en múltiples campos. En la fabricación de semiconductores, es indispensable para crear siliciuros, películas de nitruro y capas metálicas, cada una de las cuales desempeña un papel crucial en el rendimiento del dispositivo. En la tecnología de pantallas, el CVD se emplea para depositar películas de óxido de indio y estaño (ITO) y de cobre, que mejoran la funcionalidad y durabilidad de las pantallas. Además, el CVD resulta útil en áreas menos convencionales, como los revestimientos ópticos y los tratamientos anticorrosión, lo que ilustra aún más su versatilidad.

Adaptabilidad del proceso

La adaptabilidad de los procesos CVD es otra faceta de su versatilidad. Técnicas como el CVD térmico, el CVD mejorado por plasma (PECVD) y el CVD orgánico metálico (MOCVD) ofrecen ventajas únicas, permitiendo un control preciso del proceso de deposición. Esta adaptabilidad garantiza que el CVD pueda optimizarse para diferentes sustratos y condiciones ambientales, lo que lo convierte en una herramienta versátil en manos de investigadores e ingenieros.

En resumen, la versatilidad del CVD es un factor clave para su adopción generalizada y su continua evolución, lo que le permite satisfacer las demandas cada vez mayores de la tecnología moderna.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

Artículos relacionados

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Máquinas CVD para deposición de película delgada

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa