Introducción a los métodos de revestimiento

Tipos de métodos de recubrimiento

Los métodos de recubrimiento para el crecimiento de películas monocristalinas abarcan un espectro de técnicas, cada una con sus propios mecanismos y aplicaciones. Los principales métodos sonDeposición química en fase vapor (CVD),Deposición física en fase vapor (PVD)yEpitaxia. Estos métodos no sólo son diversos en sus principios operativos, sino que también ofrecen una gama de subtipos y técnicas específicas adaptadas a diversas necesidades científicas e industriales.

-

El depósito químico en fase vapor (CVD) consiste en la reacción química de gases precursores para depositar una película sólida sobre un sustrato. Este método incluye subtipos comoCVD a baja presión (LPCVD),CVD a presión atmosférica (APCVD),CVD mejorado por plasma (PECVD)y otros. Cada subtipo está optimizado para condiciones específicas, lo que permite un control preciso de las propiedades de la película.

-

Deposición física en fase vapor (PVD)se basa en la evaporación física o la pulverización catódica del material para depositarlo sobre un sustrato. Entre los subtipos de PVD se incluyenEvaporación por haz de electrones,pulverización catódica por magnetrónydeposición por láser pulsado (PLD). Estas técnicas son especialmente útiles para crear películas finas y uniformes de gran pureza.

-

Epitaxia como laEpitaxia de haces moleculares (MBE),Epitaxia en fase vapor (VPE)yEpitaxia en fase líquida (LPE)se centran en el crecimiento de una película monocristalina sobre un sustrato monocristalino. Estos métodos son cruciales para conseguir estructuras monocristalinas de alta calidad, esenciales para las aplicaciones de semiconductores avanzados.

Cada uno de estos métodos tiene sus propias ventajas y limitaciones, lo que los hace adecuados para diferentes aplicaciones. Por ejemplo, mientras que el CVD y el PVD son versátiles y ampliamente utilizados, la epitaxia ofrece un control superior sobre la estructura y la orientación de los cristales, lo que la hace ideal para aplicaciones especializadas en electrónica y fotónica.

Deposición química en fase vapor (CVD)

Subtipos de CVD

El depósito químico en fase vapor (CVD) abarca una amplia gama de técnicas, cada una de ellas adaptada a aplicaciones y propiedades de materiales específicas. Los principales métodos son el depósito químico en fase vapor a baja presión (LPCVD), el depósito químico en fase vapor a presión atmosférica (APCVD), el depósito químico en fase vapor asistido por sustrato (SACVD), el depósito químico en fase vapor mejorado con plasma (PECVD), el depósito químico en fase vapor con plasma de alta densidad (HDPCVD), el depósito químico en fase vapor acondicionado por flujo (FCVD) y el depósito químico en fase vapor metalorgánico (MOCVD).

Estas técnicas se basan fundamentalmente en la reacción química de gases precursores para depositar una película sólida sobre un sustrato. La elección del método suele depender de factores como la velocidad de deposición, la uniformidad de la película y las propiedades deseadas del material. Por ejemplo, el LPCVD es famoso por sus películas uniformes y de alta calidad, lo que lo hace ideal para la fabricación de semiconductores, mientras que el PECVD, que aprovecha el plasma, puede depositar películas a temperaturas más bajas, lo que es crucial para los sustratos sensibles a la temperatura.

| Método CVD | Características principales | Aplicaciones típicas |

|---|---|---|

| LPCVD | Alta uniformidad, baja presión | Dispositivos semiconductores |

| APCVD | Funciona a presión atmosférica | Recubrimiento de grandes sustratos |

| SACVD | Mejorado por las propiedades del sustrato | Estructuras semiconductoras avanzadas |

| PECVD | Menor temperatura de deposición, utiliza plasma | Materiales sensibles a la temperatura |

| HDPCVD | Alta densidad de plasma, alta tasa de deposición | Recubrimientos de alto rendimiento |

| FCVD | Control de flujo para una deposición precisa | Recubrimientos de precisión |

| MOCVD | Utiliza precursores metal-orgánicos | Dispositivos optoelectrónicos |

Cada subtipo de CVD ofrece ventajas y retos únicos, lo que los hace idóneos para distintas fases del desarrollo y la producción de materiales. Comprender estos matices es esencial para optimizar el crecimiento de películas monocristalinas y otros materiales avanzados.

Deposición física en fase vapor (PVD)

Subtipos de PVD

La deposición física en fase vapor (PVD) engloba diversas técnicas, cada una con sus propios mecanismos y aplicaciones.La evaporación por haz de electrones es uno de estos métodos, en el que un haz de electrones de alta energía se dirige a un material fuente, provocando su evaporación y posterior depósito sobre un sustrato. Esta técnica es especialmente útil para materiales con altos puntos de fusión y se emplea a menudo en la producción de revestimientos ópticos.

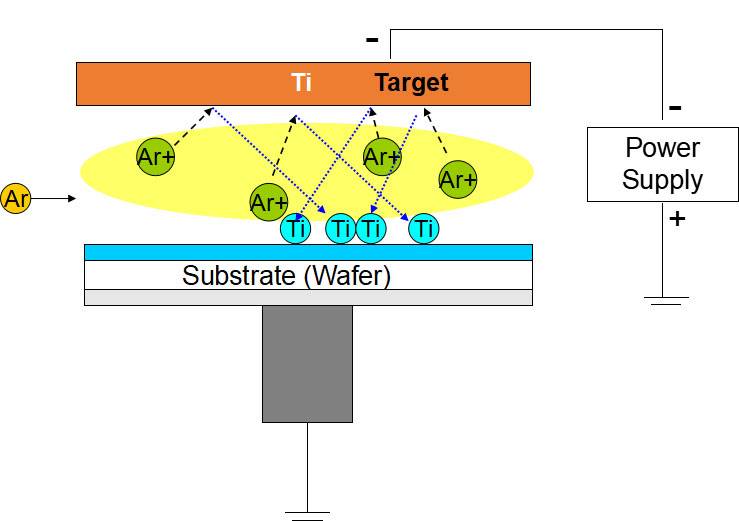

Otro subtipo destacado es elpulverización catódica por magnetrónque implica el uso de un campo magnético para mejorar la ionización de los átomos objetivo. Este método es muy eficaz y se utiliza mucho en la industria de los semiconductores para depositar películas finas con un control preciso de la composición y el grosor.

La deposición por láser pulsado (PLD) destaca por su capacidad para depositar materiales de óxido complejos con gran precisión. En la PLD, un pulso láser de alta energía se dirige a un material objetivo, creando una pluma de plasma que se deposita sobre el sustrato. Esta técnica es la preferida por su capacidad para reproducir la composición del material objetivo con un mínimo de impurezas.

Estos métodos, junto con otros comodeposición por haz de iones yevaporación térmicacomparten el objetivo común de transferir físicamente el material de una fuente a un sustrato para formar una película fina. La elección del método depende a menudo de los requisitos específicos de la aplicación, como la uniformidad de la película, la adherencia y las propiedades deseadas del material.

Epitaxia

Subtipos de epitaxia

La epitaxia engloba una serie de técnicas especializadas diseñadas para hacer crecer películas monocristalinas sobre sustratos monocristalinos. Los principales métodos son la epitaxia de haces moleculares (MBE), la epitaxia en fase vapor (VPE), la epitaxia en fase líquida (LPE) y la epitaxia en fase sólida (SPE). Cada uno de estos subtipos tiene características y aplicaciones únicas, lo que los hace adecuados para diferentes materiales y condiciones de crecimiento.

La epitaxia de haces moleculares (MBE) es una técnica sofisticada que consiste en depositar material sobre un sustrato calentado en un entorno de alto vacío. Este método permite controlar con precisión la composición y el grosor de las capas depositadas, por lo que resulta ideal para crear estructuras complejas como pozos cuánticos y superredes.

La epitaxia en fase de vapor (VPE), por su parte, utiliza reacciones químicas en la fase de vapor para depositar el material deseado sobre el sustrato. Esta técnica es especialmente útil para el cultivo de semiconductores y puede realizarse en diversas condiciones, como presión atmosférica y presión reducida.

La epitaxia en fase líquida (LPE) consiste en el crecimiento de cristales a partir de una solución saturada, en la que el sustrato se sumerge en una masa fundida que contiene el material deseado. Este método suele utilizarse para producir películas monocristalinas de alta calidad de materiales como el arseniuro de galio y el fosfuro de indio.

La epitaxia en fase sólida (SPE) es un método único en el que el crecimiento se produce mediante la difusión en estado sólido de los átomos en el sustrato. Esta técnica se utiliza habitualmente en procesos de recristalización y es especialmente eficaz para materiales difíciles de cultivar con otros métodos epitaxiales.

Cada una de estas técnicas epitaxiales desempeña un papel crucial en la fabricación de dispositivos electrónicos y optoelectrónicos avanzados, contribuyendo al avance continuo de la tecnología de semiconductores.

Mecanismos de formación de películas

Modo de crecimiento capa a capa 2D

En el modo de crecimiento capa a capa 2D, la película se desarrolla de forma muy estructurada y ordenada, completándose meticulosamente cada capa antes de que la siguiente comience su formación. Este proceso metódico garantiza que la superficie de la película permanezca excepcionalmente plana, una característica especialmente ventajosa para el cultivo de estructuras monocristalinas.

La naturaleza meticulosa de este modo de crecimiento se pone aún más de relieve por el proceso de deposición controlada, en el que cada capa atómica se adhiere con precisión a la anterior, creando una película uniforme y sin costuras. Esta precisión es crucial para mantener la integridad estructural y la calidad cristalina de la película, lo que la convierte en una opción ideal para aplicaciones que requieren materiales monocristalinos de gran pureza.

Además, la planitud conseguida con este método no sólo mejora las propiedades ópticas y electrónicas de la película, sino que también facilita su integración con otros componentes semiconductores. El entorno controlado y las precisas técnicas de deposición empleadas en este modo permiten fabricar películas con defectos mínimos y un rendimiento óptimo, cumpliendo los estrictos requisitos de las tecnologías de semiconductores avanzadas.

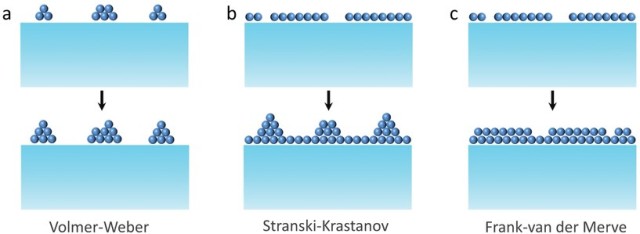

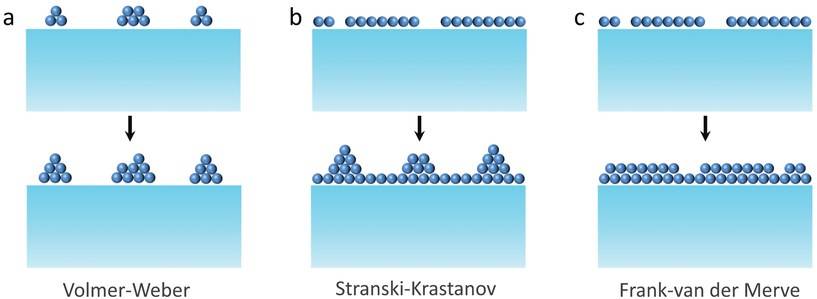

Crecimiento en isla 3D (Volmer-Weber)

En el modo de crecimiento en islas 3D, también conocido como mecanismo Volmer-Weber, la película se desarrolla en grupos o islas tridimensionales localizadas. A diferencia del modo de crecimiento por capas 2D, en el que la película se expande uniformemente por el sustrato, el proceso Volmer-Weber da lugar a regiones de crecimiento discretas que acaban uniéndose para cubrir toda la superficie.

Este patrón de crecimiento basado en islas surge debido a la débil adhesión entre el material depositado y el sustrato. La falta de fuerzas de unión fuertes permite que el material forme islas distintas en lugar de extenderse uniformemente. En consecuencia, la película resultante presenta una elevada energía libre superficial, lo que es indicativo de una superficie inestable y reactiva.

La débil interacción entre la película y el sustrato puede plantear varios problemas. Por ejemplo, la película puede presentar una adhesión mecánica deficiente, lo que la hace más susceptible a la delaminación o al agrietamiento. Además, la elevada energía libre superficial puede contribuir a aumentar la reactividad, lo que podría ser indeseable en determinadas aplicaciones en las que la estabilidad y la durabilidad son fundamentales.

A modo de ejemplo, consideremos un proceso de deposición en el que el material forma islas en lugar de una capa continua. Esto puede visualizarse como pequeños montículos de material esparcidos por la superficie, cada montículo representando un evento de crecimiento separado. A medida que se deposita más material, estos montículos crecen y acaban fusionándose, formando una película continua pero estructuralmente débil.

| Característica | Descripción |

|---|---|

| Patrón de crecimiento | Aglomeraciones 3D en forma de isla |

| Adhesión | Débil interacción con el sustrato |

| Energía superficial | Alta energía libre superficial |

| Desafíos | Adhesión mecánica deficiente, susceptibilidad a la delaminación |

En resumen, el modo de crecimiento Volmer-Weber presenta un desafío único en la formación de películas, caracterizado por el crecimiento localizado de islas y una elevada energía libre superficial. Aunque este modo puede cubrir todo el sustrato, la integridad estructural y la estabilidad de la película resultante se ven comprometidas debido a la débil interacción con el sustrato.

Crecimiento en modo mixto

El crecimiento de modo mixto representa una fase de transición dinámica en la formación de películas monocristalinas, en la que las etapas iniciales de crecimiento capa a capa dan paso gradualmente a la formación de islas. Este mecanismo de crecimiento híbrido está impulsado principalmente por la acumulación de tensiones en el interior de la película, que altera la progresión ordenada de la deposición monocapa.

Fases clave del crecimiento de modo mixto

-

Crecimiento inicial capa a capa:

- Durante la fase inicial, la película crece de forma controlada, capa a capa, de forma similar al modo de crecimiento 2D. Esta fase se caracteriza por la cobertura completa de cada capa atómica antes de que comience la siguiente, lo que garantiza una superficie lisa y uniforme.

- Técnicas como la epitaxia de haces moleculares (MBE) y la epitaxia en fase vapor (VPE) son especialmente adecuadas para facilitar este crecimiento inicial capa a capa debido a su control preciso del proceso de deposición.

-

Transición a la formación de islas:

- A medida que la película sigue creciendo, comienzan a acumularse tensiones internas, principalmente debido a desajustes en las constantes de red entre la película y el sustrato. Estas tensiones pueden deberse a diferencias de dilatación térmica, interacciones químicas o tensiones mecánicas.

- La tensión acumulada acaba provocando la interrupción del crecimiento continuo capa a capa, lo que hace que la película pase a un modo de crecimiento en isla 3D. Esta transición suele denominarse modo de crecimiento Volmer-Weber, en el que regiones localizadas de la película crecen de forma independiente como islas.

Características estructurales

- Estructura mixta: La película resultante presenta una estructura compleja que combina elementos de los modos de crecimiento 2D y 3D. Las capas inferiores mantienen la estructura plana y ordenada del crecimiento capa a capa, mientras que las capas superiores se caracterizan por la presencia de islas.

- Distribución de tensiones: La estructura de modo mixto ayuda a redistribuir la tensión acumulada, evitando el fallo catastrófico de la película. Las islas actúan como puntos de alivio de la tensión, permitiendo que la película se adapte a los desajustes sin fracturarse.

Implicaciones para las propiedades de la película

- Rugosidad de la superficie: La transición del crecimiento 2D al 3D introduce rugosidades en la superficie, que pueden afectar a las propiedades ópticas, eléctricas y mecánicas de la película.

- Adhesión y cohesión: La estructura mixta puede provocar variaciones en la adhesión y la cohesión entre la película y el sustrato, lo que repercute en la estabilidad y el rendimiento generales del revestimiento.

En resumen, el crecimiento en modo mixto es una fase crítica en la formación de películas monocristalinas, en la que la interacción entre la deposición capa a capa y la formación de islas da lugar a una morfología estructural única que equilibra la tensión y favorece la integridad de la película.

Conclusión

Métodos preferidos para el crecimiento de monocristales

Los métodos de epitaxia, como la epitaxia de haces moleculares (MBE), la epitaxia en fase de vapor (VPE), la epitaxia en fase líquida (LPE) y la epitaxia en fase sólida (SPE), son especialmente idóneos para producir películas monocristalinas debido a su característico modo de crecimiento 2D capa a capa. Este enfoque metódico garantiza que cada capa atómica se deposite y alinee meticulosamente, fomentando la formación de una estructura cristalina continua y altamente ordenada.

Por el contrario, las técnicas de deposición química en fase vapor (CVD) y de deposición física en fase vapor (PVD) suelen producir películas policristalinas o amorfas, a menos que se mantengan meticulosamente unas condiciones de proceso estrictas. La variabilidad de estos métodos se debe a sus mecanismos de deposición inherentes, que pueden dar lugar a la formación de múltiples orientaciones cristalinas o estructuras no cristalinas si no se controlan cuidadosamente.

| Método | Modo de crecimiento | Resultado típico |

|---|---|---|

| Epitaxia | 2D capa a capa | Películas monocristalinas |

| CVD | Variable (2D/3D) | Películas policristalinas o amorfas |

| PVD | Variable (2D/3D) | Películas policristalinas o amorfas |

La tabla anterior destaca las principales diferencias en los modos de crecimiento y los resultados típicos de cada método, subrayando el papel crítico del modo de crecimiento en la determinación de la calidad cristalina de las películas depositadas.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

Artículos relacionados

- Una guía completa para el mantenimiento de equipos PECVD

- Una introducción a la deposición química de vapor (CVD)

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento