Introducción

Tabla de contenido

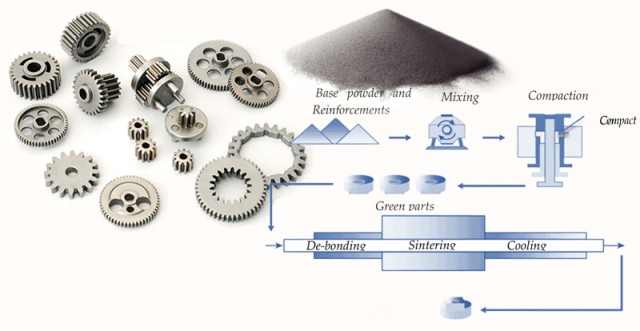

El prensado isostático es una técnica crucial utilizada en pulvimetalurgia para lograr componentes de alta densidad con propiedades mecánicas mejoradas. Implica someter un compacto en polvo a presión igual desde todas las direcciones, lo que da como resultado una compactación uniforme y defectos mínimos. El prensado isostático ofrece varias ventajas sobre el prensado uniaxial tradicional, como un mejor control de la densidad y la microestructura. En esta publicación de blog, exploraremos los fundamentos del prensado isostático y sus aplicaciones en diversas industrias. Si es ingeniero de materiales o un profesional de negocios que busca comprender mejor esta técnica, siga leyendo para descubrir el mundo del prensado isostático en pulvimetalurgia.

Descripción general del prensado isostático

Definición de prensado isostático

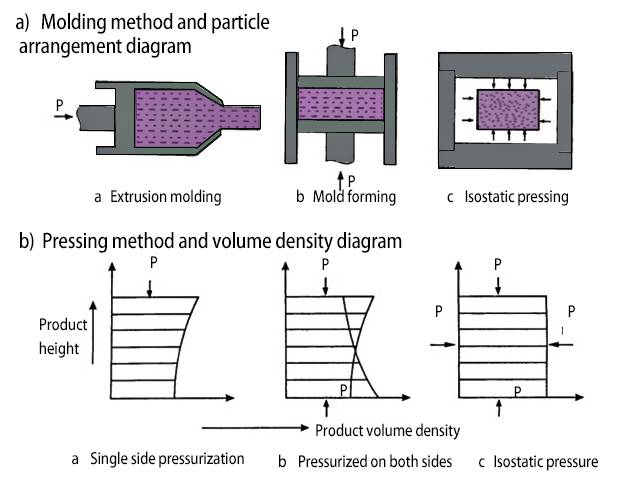

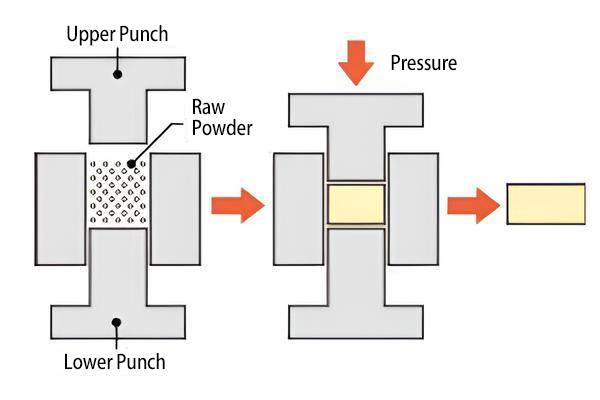

El prensado isostático es una técnica de procesamiento de polvo que implica aplicar presión uniformemente sobre toda la superficie de un molde para compactar el polvo y crear la forma deseada. A diferencia del prensado en frío, la compactación isostática elimina la fricción entre las paredes del troquel, lo que da como resultado densidades más uniformes. También permite la evacuación del aire del polvo suelto, lo que genera una mayor densidad y menos defectos compactos. El prensado isostático se usa comúnmente para compactar polvos finos o quebradizos y puede usarse para crear formas más complejas que el prensado uniaxial.

Impacto en la densidad y la microestructura

El prensado isostático proporciona una densidad mayor y más uniforme en comparación con otros métodos de prensado. Al aplicar presión uniformemente en todas las direcciones, el prensado isostático elimina la fricción entre las paredes del molde y garantiza una compactación uniforme del polvo. Esto da como resultado una distribución de densidad más uniforme dentro de la parte compactada. La densidad uniforme obtenida mediante prensado isostático es importante para lograr un buen control de forma y propiedades uniformes durante la sinterización.

Comparación con el prensado uniaxial

El prensado isostático se diferencia del prensado uniaxial en varios aspectos importantes. Primero, la compactación isostática tiene lugar en condiciones hidrostáticas, donde la presión se transmite por igual en todas las direcciones. Esto elimina la fricción entre las paredes del troquel y permite el uso de moldes elastoméricos en lugar de troqueles rígidos. En segundo lugar, el prensado isostático se puede utilizar para compactar formas más complejas que el prensado uniaxial. La presión de compactación uniforme en el prensado isostático no está limitada por la relación sección transversal-altura de la pieza.

Al comparar el prensado uniaxial con el prensado isostático, el prensado uniaxial es más adecuado para formas pequeñas con altas tasas de producción. Sin embargo, puede dar como resultado densidades no uniformes, especialmente para relaciones de aspecto grandes. El prensado isostático, por otro lado, ofrece una contracción más uniforme durante la sinterización y no requiere un aglutinante de cera, lo que elimina la necesidad de operaciones de desparafinado.

El prensado isostático se elige frecuentemente para lograr altas densidades compactas y acceder a formas que no se pueden compactar en prensas uniaxiales. Se puede utilizar tanto para formas pequeñas como grandes, simples o complejas. El costo de las herramientas y la complejidad del proceso son más altos que los del prensado uniaxial, pero la densidad uniforme y la capacidad de producir formas más complejas lo convierten en una opción preferida en ciertas aplicaciones.

En general, el prensado isostático proporciona un método único y eficaz para lograr compactos de alta densidad con microestructura uniforme y control de forma. Sus ventajas la convierten en una técnica valiosa en diversas industrias, incluidas la cerámica, los metales, los compuestos, los plásticos y el carbono.

Prensado isostático en frío versus prensado isostático en caliente

Definición de CIP y HIP

Prensado isostático en frío (CIP): El prensado isostático en frío, a menudo denominado compactación isostática en frío, implica someter un material a una presión uniforme desde todos los lados. Esto se logra sumergiendo el material en un medio fluido a alta presión y aplicando presión hidráulica. CIP es particularmente eficaz para dar forma y consolidar materiales en polvo, crear formas intrincadas y lograr una alta densidad verde.

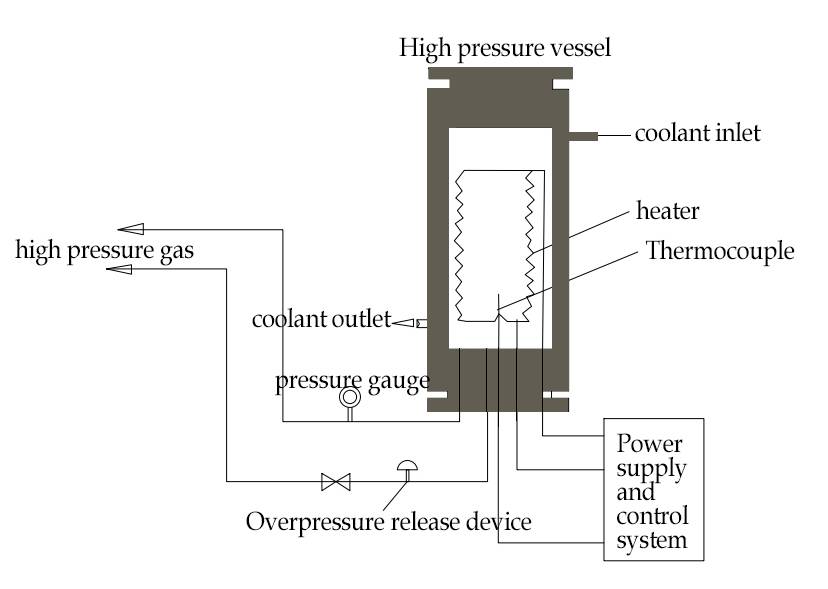

Prensado isostático en caliente (HIP): el prensado isostático en caliente, por otro lado, lleva el proceso un paso más allá al combinar alta presión con temperaturas elevadas. Este método somete un material a alta presión y alta temperatura simultáneas dentro de una cámara de alta presión. HIP se utiliza para densificar materiales, eliminar defectos y mejorar propiedades mediante difusión y consolidación. Es especialmente valioso para materiales que requieren integridad estructural mejorada, porosidad reducida y propiedades mecánicas más altas.

Casos de uso de CIP y HIP

En pulvimetalurgia, HIP nos permite comprimir un volumen de polvo metálico a temperaturas y presiones tan altas que, a través de una combinación de deformación, fluencia y difusión, en realidad se crea un producto con una microestructura recocida homogénea (sólido compacto) con un mínimo o sin impurezas en los materiales. Esta es una parte clave del procesamiento completo, desde el diseño de la aleación hasta la fabricación de componentes, y un proceso esencial para los componentes aeroespaciales. El HIP tiene una zona caliente de 150 mm de diámetro x 300 mm de largo que es perfecta para ampliar muestras.

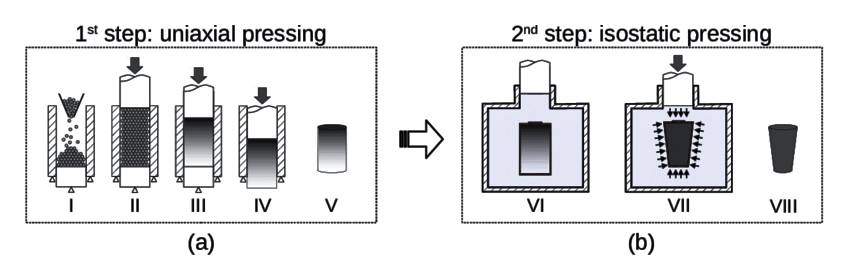

CIP, por otro lado, se utiliza a menudo para dar forma y consolidación inicial a materiales en polvo. El polvo metálico se coloca dentro de un molde flexible hecho de caucho, uretano o PVC. Luego, el conjunto se presuriza hidrostáticamente en una cámara, generalmente usando agua, con presiones que oscilan entre 400 y 1000 MPa. El polvo se compacta y el compacto verde se saca y se sinteriza.

Papel del HIP en la eliminación de la porosidad residual

El prensado isostático en caliente (HIP) se utiliza para reducir la porosidad de los metales y aumentar la densidad de muchos materiales cerámicos. La presión y la temperatura aplicadas durante el proceso HIP permiten que se produzca deformación, fluencia y difusión plástica, eliminando eficazmente la microporosidad interna y mejorando las propiedades mecánicas del material. HIP también permite unir o revestir dos o más materiales, ya sea en forma sólida o en polvo.

En resumen, el prensado isostático en frío y el prensado isostático en caliente representan enfoques distintos para el procesamiento de materiales, cada uno con sus propias ventajas. CIP es eficaz para dar forma y consolidar materiales en polvo, mientras que HIP se utiliza para densificar materiales, eliminar defectos y mejorar las propiedades mediante difusión y consolidación. La decisión entre las dos técnicas depende de los objetivos específicos de su proyecto y de las características de los materiales involucrados.

Beneficios y aplicaciones del prensado isostático en frío (CIP)

Ventajas del PIC

El prensado isostático en frío (CIP) es un proceso de compactación de polvo que ofrece varias ventajas. Uno de los principales beneficios es la capacidad de producir piezas con alta resistencia en verde, lo que permite el premecanizado antes de la sinterización sin provocar roturas. Esto es especialmente útil cuando el alto coste de las matrices de prensado no se puede justificar o cuando se necesitan compactos muy grandes o complejos.

CIP también ofrece la capacidad de producir piezas con una densidad que oscila entre el 60 y el 80% de la densidad teórica. La alta compactación y la densidad uniforme obtenidas mediante CIP dan como resultado una contracción predecible durante el proceso de sinterización posterior. Esto permite un mejor control sobre las dimensiones finales de la pieza.

Otra ventaja de CIP es la capacidad de procesar formas grandes, complicadas y casi netas. Esto ahorra tiempo y costos en el postratamiento y permite la producción de piezas con grandes relaciones de aspecto (>2:1) y densidades uniformes.

La resistencia en verde obtenida en CIP también permite el manejo y tratamiento durante el proceso, lo que reduce los costos de producción. En general, CIP ofrece un método rentable y eficiente para producir piezas de alta calidad.

Tipos de polvos adecuados para CIP

Se puede prensar isostáticamente una variedad de polvos usando CIP. Esto incluye metales, cerámicas, plásticos y compuestos. CIP es un proceso versátil que se puede aplicar a una amplia gama de materiales, lo que lo hace adecuado para diversas industrias y aplicaciones.

Rango de Presiones para Compactación en CIP

Las presiones requeridas para compactar polvos en CIP pueden variar desde menos de 5.000 psi hasta más de 100.000 psi (34,5 a 690 MPa). La presión específica utilizada depende de factores como el material que se compacta, la densidad deseada de la pieza y el tamaño y complejidad de la forma.

Proceso de compactación en CIP

En CIP, los polvos se compactan en moldes elastoméricos mediante un proceso de bolsa húmeda o seca. En el proceso de bolsa húmeda, el polvo se preforma y luego se sella en una bolsa o molde flexible. La bolsa se coloca dentro de un fluido hidráulico, como aceite o agua, en un recipiente a presión. Se aplica presión al fluido, distribuida uniformemente por todo el material, normalmente entre 10.000 y 60.000 psi. Este método ayuda a reducir la distorsión, mejorar la precisión y minimizar el riesgo de aire atrapado y huecos.

El proceso de bolsa seca es similar, pero el polvo se compacta en un molde elastomérico seco sin necesidad de fluido hidráulico. Luego, el molde se somete a alta presión desde todos los lados para lograr la compactación.

CIP es un proceso ampliamente utilizado en industrias como la metalurgia de polvos, carburos cementados, materiales refractarios, grafito, cerámica, plásticos y más. Ofrece procesamiento de estado sólido, microestructura uniforme, complejidad de forma, bajo costo de herramientas y escalabilidad del proceso, lo que lo convierte en una ruta de procesamiento viable también para metales.

Según un informe de DataIntelo, se proyecta que el mercado global de equipos de prensado isostático en frío (CIP) crezca a una tasa compuesta anual sustancial durante el período de pronóstico. El aumento de la demanda de productos procesados CIP en industrias como la fabricación de precisión, la aeroespacial y de defensa y la automoción está impulsando este crecimiento.

En conclusión, el prensado isostático en frío (CIP) ofrece numerosos beneficios y aplicaciones en la producción de componentes metálicos y cerámicos. Su capacidad para producir piezas de alta densidad con contracción predecible, procesar formas grandes y complejas y reducir los costos de producción lo convierte en un método valioso en diversas industrias.

Conclusión

En conclusión, comprender el proceso de prensado isostático en pulvimetalurgia es crucial para lograr componentes estructuralmente sólidos y de alta densidad. El prensado isostático ofrece numerosas ventajas sobre el prensado uniaxial tradicional, incluida una uniformidad mejorada, una densidad mejorada y una porosidad residual reducida. Además, el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP) tienen sus propias aplicaciones y beneficios únicos. CIP es particularmente adecuado para una amplia gama de polvos y puede compactarse a diversas presiones. En general, las técnicas de prensado isostático desempeñan un papel vital en la producción de componentes confiables y de alta calidad en diversas industrias, como la aeroespacial, la automotriz y la médica.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/isostatic-press . Como fabricante de equipos de laboratorio líder en la industria, estamos comprometidos a brindarle lo más avanzado y Soluciones de equipos de laboratorio de alta calidad. Ya sea que se dedique a la investigación científica, la enseñanza o la producción industrial, nuestros productos satisfarán sus necesidades de equipos de laboratorio precisos y confiables.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

Artículos relacionados

- Comprender el proceso de prensado isostático y sus tipos

- Selección de equipos de prensado isostático para moldeo de alta densidad

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Guía completa de prensado isostático: tipos, procesos y características(3)