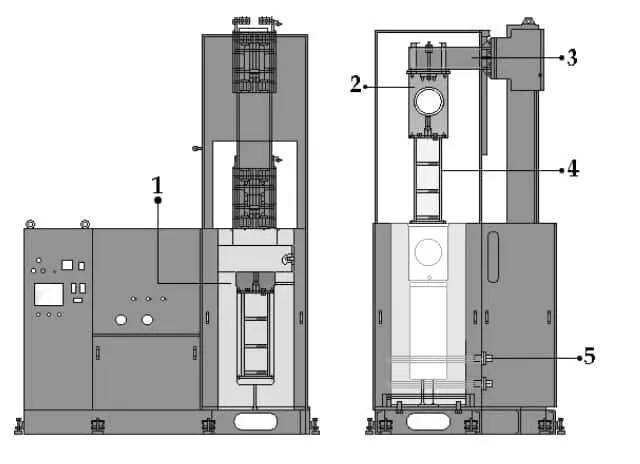

Descripción general de la prensa isostática cálida (WIP)

Tabla de contenido

El prensado isostático en caliente (WIP) es una variante del prensado isostático en frío (CIP) que incluye un elemento calefactor. Emplea agua tibia o un medio similar para aplicar una presión uniforme a los productos en polvo desde todas las direcciones. WIP es una tecnología de vanguardia que permite el prensado isostático a una temperatura que no supera el punto de ebullición del medio líquido.

El proceso WIP implica el uso de materiales flexibles como molde de camisa y presión hidráulica como medio de presión para dar forma y prensar el material en polvo. El medio líquido se calienta y se inyecta continuamente en un cilindro de presión sellado a través de una fuente de refuerzo. Para garantizar el control de la temperatura, el cilindro prensador está equipado con un elemento calefactor.

Descripción de la serie WIP de KinTek Autoclave

KinTek Autoclave diseña y fabrica prensas isostáticas calientes para diversas aplicaciones, incluida la industria de semiconductores. Estos sistemas pueden estar presurizados con gas o líquido y se usan comúnmente para plásticos y productos laminados. Los WIP suelen fabricarse a medida y pueden funcionar a presiones bajas o extremas. Los sistemas WIP líquidos pueden alcanzar temperaturas de hasta 250 °C, mientras que los sistemas WIP de gas pueden alcanzar temperaturas de hasta 500 °C. KinTek también trabaja con empresas para desarrollar el moldeo y las tecnologías necesarias para procesos rentables y eficientes. Además, KinTek ofrece capacidades WIP de pago y pruebas para las partes interesadas.

Componentes clave de WIP

La unidad WIP está diseñada para aplicaciones que requieren presión artificial. Ofrece un modo personalizado para funciones especiales. El sistema de producción utiliza fluido térmico de agua o aceite y puede calentarse mediante un calentador de circulación externo. La unidad WIP cuenta con una pantalla táctil con operación gráfica basada en computadora y una interfaz estándar. También incluye una bomba de alta presión, un recipiente a presión y un tanque de reserva. El recipiente a presión está diseñado y fabricado de acuerdo con el código ASME para mayor seguridad y precisión. Se instalan sensores de presión y termopares, y se utiliza un tipo de cierre de pasador para comodidad del usuario.

Funciones especiales para comodidad del usuario

La serie WIP de KinTek Autoclave incluye un calentador en el tanque de reserva para controlar temperaturas que oscilan entre 50 y 100 °C. El sistema ofrece varias especificaciones y modelos para satisfacer diferentes necesidades de investigación y producción.

Aplicaciones de WIP

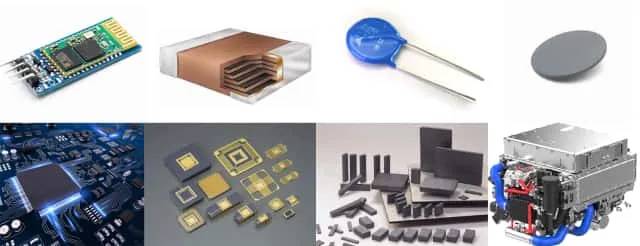

WIP encuentra aplicaciones en diversas industrias, que incluyen:

- chips híbridos

- Laminación MLCC (condensador cerámico multicapa)

- Componentes Bluetooth

- Celdas de combustible

- Electrónica médica e implantes

- PZT multicapa (transductores piezoeléctricos)

- LTCC (Cerámica cocida a baja temperatura)

- Varistores

- Otros componentes electrónicos laminados

La laminación es una técnica utilizada para fabricar materiales en múltiples capas, lo que da como resultado una mayor resistencia, estabilidad, apariencia u otras propiedades. Implica ensamblar permanentemente diferentes materiales mediante calor, presión, soldadura o adhesivos. La laminación se usa ampliamente en componentes electrónicos como MLCC, chips híbridos, ferritas, varistores, PZT multicapa, LTCC, filtros electrónicos y cerámicas.

Entendiendo la laminación

Definición de laminación

La laminación es el proceso de unir permanentemente dos o más capas de material. Se usa comúnmente para agregar una capa protectora a documentos, tarjetas o imágenes en papel fusionando una capa de plástico sobre ellos mediante calor o adhesivo. Para este propósito se utilizan máquinas laminadoras que ofrecen opciones para diferentes espesores de plástico y tamaños de máquina.

Cómo se logra la laminación

La laminación se puede lograr utilizando una laminadora en frío o una laminadora en caliente. Una laminadora en frío aplica el plástico al documento sin utilizar calor, mientras que una laminadora en caliente fusiona el plástico al documento mediante calor. La elección entre los dos depende de las necesidades específicas del proyecto de laminación.

Aplicaciones comunes en componentes electrónicos.

La laminación juega un papel crucial en la producción de componentes electrónicos. Las resistencias de película delgada, que son esenciales para muchas aplicaciones electrónicas, como placas de circuitos, computadoras y dispositivos de radiofrecuencia, a menudo utilizan laminación. Las películas delgadas magnéticas se utilizan en electrónica, almacenamiento de datos, pantallas y optoelectrónica. Las películas ópticas delgadas encuentran aplicaciones en recubrimientos ópticos y optoelectrónica. Las películas delgadas de polímero se utilizan para la metalización de superficies, mientras que la deposición química de vapor es un método versátil para depositar películas delgadas.

Las prensas de laminación son prensas de compresión hidráulica que se utilizan para producir laminados uniendo permanentemente dos o más capas de material. Estas prensas vienen en varios tamaños y pueden aplicar controles precisos de temperatura y presión. Se utilizan comúnmente en industrias como la de materiales electrónicos, placas de circuito impreso, laminados decorativos y fabricación de paneles alveolares. Algunos sistemas de laminación avanzados cuentan con sistemas informáticos y de control de procesos, sistemas automatizados de carga y descarga e instalaciones llave en mano.

En conclusión, la laminación es un proceso que implica unir permanentemente capas de material. Es ampliamente utilizado en diversas industrias, especialmente en la producción de componentes electrónicos. Las máquinas laminadoras y prensas proporcionan los medios para lograr laminados de alta calidad para diferentes aplicaciones.

Aplicaciones de la prensa isostática cálida

chips híbridos

Los chips híbridos son una de las aplicaciones de la prensa isostática cálida (WIP). WIP se utiliza en la industria de semiconductores para el proceso de laminación. Implica el uso de alta presión y temperatura cálida (alrededor de 50-100 °C) para laminar los chips. Este proceso garantiza que los chips estén unidos de forma segura y mejora el rendimiento general y la confiabilidad de los chips híbridos.

Laminación MLCC

La laminación MLCC (condensador cerámico multicapa) es otra aplicación de la prensa isostática caliente. Los MLCC se utilizan ampliamente en componentes electrónicos y el proceso de laminación es crucial para su fabricación. Se utiliza una prensa isostática caliente para aplicar una presión uniforme a los MLCC, lo que garantiza una unión adecuada de las capas cerámicas y mejora el rendimiento eléctrico de los condensadores.

Componentes Bluetooth

La prensa isostática caliente también se utiliza en la fabricación de componentes Bluetooth. La tecnología Bluetooth se utiliza ampliamente en dispositivos de comunicación inalámbrica como teléfonos inteligentes y auriculares. Los componentes utilizados en los dispositivos Bluetooth deben ser compactos y fiables. La prensa isostática caliente ayuda a lograr la compacidad y confiabilidad deseadas al aplicar presión y calor a los componentes durante el proceso de fabricación.

Celdas de combustible

Las pilas de combustible son dispositivos que convierten la energía química en energía eléctrica. Se utilizan en diversas aplicaciones, incluidos vehículos eléctricos y generación de energía portátil. La prensa isostática caliente se aplica en la fabricación de pilas de combustible para garantizar el sellado y la unión adecuados de los componentes de la pila. Esto mejora la eficiencia y durabilidad de las pilas de combustible.

Electrónica médica e implantes

La prensa isostática caliente encuentra aplicaciones en la fabricación de implantes y electrónica médica. La electrónica médica incluye dispositivos como marcapasos, prótesis y equipos de diagnóstico. Se utiliza una prensa isostática caliente para laminar y unir los componentes de estos dispositivos, garantizando su confiabilidad y rendimiento. También se utiliza en la fabricación de implantes, como los implantes dentales, para lograr una unión adecuada y una integridad estructural.

PZT multicapa

PZT (titanato de circonato de plomo) es un material piezoeléctrico ampliamente utilizado en sensores, actuadores y transductores. Los PZT multicapa se fabrican apilando varias capas de material PZT. La prensa isostática caliente se utiliza en la fabricación de PZT multicapa para garantizar la unión y alineación adecuadas de las capas. Esto da como resultado un rendimiento y una fiabilidad mejorados de los dispositivos piezoeléctricos.

LTCC (Cerámica cocida a baja temperatura)

Los LTCC son materiales cerámicos utilizados en la fabricación de componentes electrónicos como filtros, antenas y sensores. La prensa isostática caliente se utiliza en la fabricación de LTCC para lograr una unión y densificación adecuadas de las capas cerámicas. Este proceso garantiza las propiedades eléctricas y mecánicas deseadas de los componentes.

Varistores

Los varistores son componentes electrónicos que se utilizan para proteger los circuitos electrónicos contra sobretensiones y picos de tensión. La prensa isostática caliente se aplica en la fabricación de varistores para lograr una densificación y unión adecuadas del material cerámico. Este proceso mejora el rendimiento eléctrico y la confiabilidad de los varistores.

Otros componentes electrónicos laminados

La prensa isostática caliente también se utiliza en la fabricación de otros componentes electrónicos laminados. Estos componentes incluyen ferritas, filtros electrónicos y cerámicas. El proceso de prensa isostática en caliente garantiza una unión y alineación adecuadas de las capas, mejorando el rendimiento general y la confiabilidad de los componentes electrónicos.

En general, la prensa isostática caliente tiene una amplia gama de aplicaciones en diversas industrias, incluidas las de semiconductores, electrónica, energía y atención médica. Desempeña un papel crucial para lograr la unión, densificación y alineación adecuadas de los materiales utilizados en estas aplicaciones, lo que resulta en un mejor rendimiento, confiabilidad y eficiencia.

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- ¿Qué es la máquina de prensado isostático?

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- Comprender el proceso de prensado isostático y sus tipos

- Comprender los conceptos básicos del prensado isostático