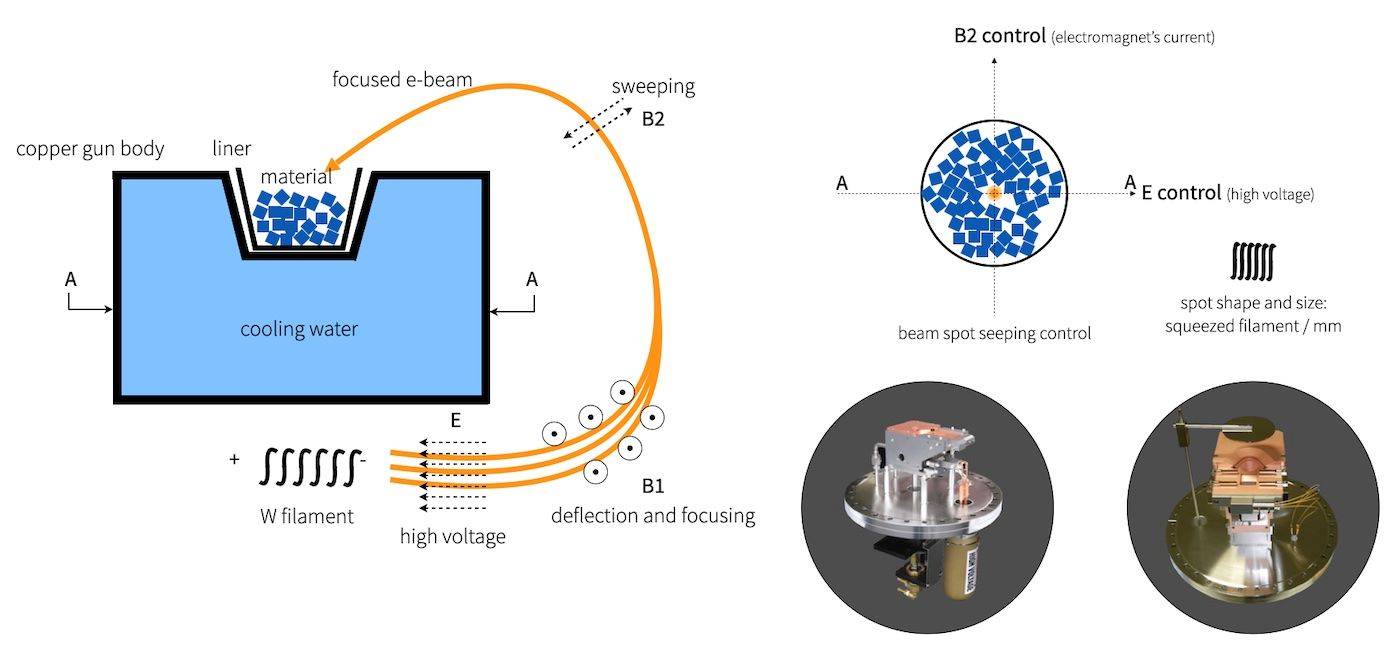

Principio de la tecnología de recubrimiento por evaporación de haz de electrones

Tipos de fuentes de evaporación por haz de electrones

Las fuentes de evaporación por haz de electrones son fundamentales en la deposición de películas finas, y cada tipo está diseñado con características estructurales y operativas específicas para satisfacer los diversos requisitos de los materiales.El pistola de anillo y cañón recto son diseños fundacionales, utilizando el primero un perfil circular para enfocar el haz de electrones y el segundo una trayectoria lineal.El pistola de tipo E introduce un campo magnético adicional para mejorar la concentración del haz, mientras que la cañón de cátodo hueco aprovecha una configuración de cátodo única para lograr una emisión de electrones de alta densidad.

Cada tipo de fuente emplea un filamento para la emisión termoiónica, en la que los electrones se liberan y posteriormente se aceleran a través de un campo magnético para bombardear el material objetivo.Este bombardeo genera calor suficiente para vaporizar materiales con puntos de fusión excepcionalmente altos, lo que convierte a la evaporación por haz de electrones en un método versátil para depositar películas tanto metálicas como dieléctricas.

La eficacia operativa de estas fuentes aumenta aún más gracias a los sistemas de refrigeración por agua, que impiden la codeposición del material fuente, normalmente cobre.Este mecanismo de refrigeración garantiza que sólo se vaporice el material objetivo, manteniendo la pureza y la integridad de la película depositada.La presión de la cámara se controla meticulosamente para minimizar las interferencias de gas de fondo, optimizando así el proceso de deposición para diversas aplicaciones, como despegue, contactos óhmicos, aislamiento y revestimientos ópticos.

Pasos del proceso de evaporación por haz de electrones

El proceso de evaporación por haz de electrones es una secuencia meticulosamente orquestada que incluye varios pasos críticos: generación del haz de electrones, aceleración, enfoque, bombardeo del objetivo, deposición de la película y parámetros de control precisos para garantizar las propiedades deseadas de la película.

-

Generación y aceleración del haz de electrones:El proceso comienza con la generación de un haz de electrones a partir de un filamento, normalmente de tungsteno, calentado a temperaturas superiores a 2.000 grados Celsius.Este calor extremo libera electrones del filamento, dotándolos de una importante energía cinética.A continuación, estos electrones se aceleran a través de un campo eléctrico, que suele oscilar entre 5 y 10 kV/cm, y se concentran en un haz coherente mediante imanes o lentes de electrones.

-

Bombardeo de objetivos:El haz de electrones focalizado se dirige hacia un crisol que contiene el material fuente.El crisol, a menudo fabricado con materiales como cobre o tungsteno para materiales de baja temperatura, o cerámica técnica para aplicaciones de alta temperatura, está diseñado para soportar el intenso calor sin contaminar el material fuente.La energía del haz de electrones eleva la temperatura del material fuente hasta su punto de evaporación, provocando su vaporización.

-

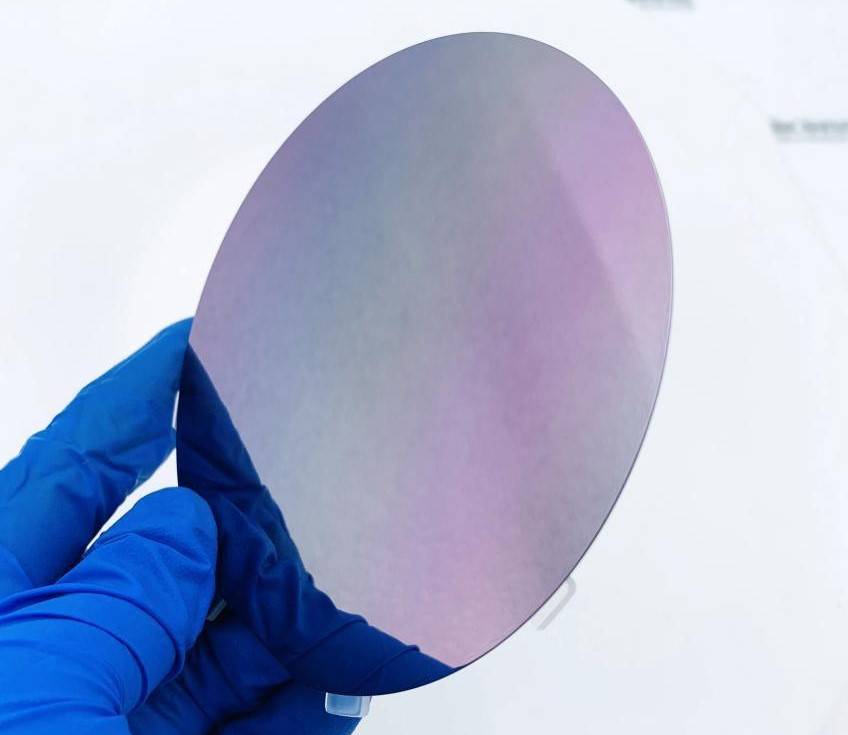

Deposición de película:Las partículas evaporadas ascienden a la parte superior de la cámara de vacío y se condensan en el sustrato, formando una fina película.La velocidad de deposición y el espesor de la película se controlan meticulosamente en tiempo real mediante un monitor de cristal de cuarzo.Una vez alcanzado el espesor de película deseado, se apaga el haz de electrones y el sistema inicia una secuencia de enfriamiento y ventilación para aliviar la presión de vacío.

-

Evaporación multifuente:Los sistemas avanzados suelen disponer de varios crisoles, lo que permite la deposición de varias capas de distintos materiales sin necesidad de ventilar la cámara entre capa y capa.La potencia de la fuente del haz de electrones puede ajustarse para adaptarse a distintos materiales de revestimiento, cada uno de los cuales requiere distintas intensidades de calor para la evaporación.

Este proceso de varios pasos garantiza una gran eficacia térmica y pureza, lo que convierte a la evaporación por haz de electrones en el método preferido para aplicaciones que exigen un control preciso de las propiedades de la película.

Ventajas de la evaporación por haz de electrones

La evaporación por haz de electrones destaca por su alta densidad de energía, que le permite alcanzar temperaturas máximas de evaporación más elevadas en comparación con los métodos tradicionales de evaporación térmica.Esta capacidad es especialmente ventajosa para vaporizar metales con puntos de fusión elevados, como el wolframio y el molibdeno, lo que permite procesar eficazmente una amplia gama de materiales.

Una de las principales ventajas de la evaporación por haz de electrones es su mecanismo de calentamiento directo.Al enfocar el haz de electrones directamente sobre el material objetivo, el proceso evita la necesidad de un contenedor, eliminando así el riesgo de contaminación por materiales de crisol.Este método de calentamiento directo también mejora la eficacia térmica, ya que la energía se concentra únicamente en el material que se va a evaporar, minimizando las pérdidas de energía.

El proceso cuenta con rápidas velocidades de deposición de vapor, que van de 0,1 μm/min a 100 μm/min, lo que acelera significativamente la aplicación del revestimiento.Esta rápida deposición da lugar a revestimientos de alta densidad con una excelente adherencia, lo que hace que la técnica sea ideal para aplicaciones que requieren revestimientos robustos y duraderos.La gran pureza de los revestimientos es otra ventaja notable, ya que el haz de electrones focalizado minimiza el riesgo de contaminación por materiales circundantes.

Además, la evaporación por haz de electrones permite la deposición multicapa utilizando diversos materiales fuente sin necesidad de ventilación entre capas.Esta capacidad es especialmente útil para crear revestimientos complejos con propiedades a medida.La tecnología también es versátil, compatible con un amplio espectro de materiales, incluidos metales de alta temperatura y óxidos metálicos, lo que amplía aún más su potencial de aplicación.

| Ventajas | Descripción |

|---|---|

| Alta densidad de energía | Permite temperaturas de evaporación más altas, adecuadas para metales de alta fusión. |

| Calentamiento directo | Evita la evaporación del material del envase, mejorando la eficiencia térmica y la pureza. |

| Rápida velocidad de deposición | Rápida aplicación de recubrimientos, desde 0,1 μm/min hasta 100 μm/min. |

| Recubrimientos de alta densidad | Produce revestimientos robustos y duraderos con una excelente adherencia. |

| Alta pureza | Minimiza el riesgo de contaminación, garantizando revestimientos de alta calidad. |

| Deposición multicapa | Permite revestimientos complejos sin necesidad de ventilación. |

| Versatilidad de materiales | Compatible con una amplia gama de materiales, incluidos metales de alta temperatura y óxidos metálicos. |

Selección de materiales de revestimiento por haz de electrones

Consideraciones sobre los materiales

Al seleccionar materiales para el revestimiento por evaporación de haces de electrones, la elección depende tanto de la aplicación prevista como de las condiciones específicas del proceso.El objetivo principal es garantizar que el material pueda soportar el entorno de alta energía del proceso de evaporación y, al mismo tiempo, cumplir los requisitos funcionales del producto final.

Los materiales más utilizados en este proceso pueden clasificarse en metales y compuestos no metálicos. Los metales como el oro, la plata y el cobre se eligen con frecuencia por su excelente conductividad eléctrica y térmica, que los hace ideales para aplicaciones en electrónica y óptica.Estos metales también tienen altos puntos de fusión, lo que permite vaporizarlos eficazmente sin que se degraden.

En cambio compuestos no metálicos como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) se valoran por sus propiedades dieléctricas y su estabilidad térmica.El dióxido de silicio, por ejemplo, se utiliza mucho en revestimientos ópticos por su transparencia y su capacidad para modificar el índice de refracción del revestimiento.El nitruro de silicio, con su gran dureza e inercia química, se emplea a menudo en revestimientos protectores para herramientas de corte y en dispositivos microelectrónicos.

| Tipo de material | Ejemplos | Aplicaciones primarias |

|---|---|---|

| Metales | Oro, plata, cobre | Electrónica, óptica, revestimientos conductores |

| Compuestos no metálicos | Dióxido de Silicio, Nitruro de Silicio | Recubrimientos ópticos, recubrimientos protectores, microelectrónica |

El proceso de selección implica un cuidadoso equilibrio entre las propiedades físicas y químicas del material y las exigencias de la aplicación.Por ejemplo, en la industria aeroespacial, los materiales deben soportar temperaturas y presiones extremas, mientras que en el campo biomédico, la biocompatibilidad y la no toxicidad son fundamentales.

En resumen, la elección del material para el revestimiento por evaporación de haces de electrones es una decisión polifacética que depende de la interacción entre los requisitos de la aplicación, las condiciones del proceso y las propiedades intrínsecas del material.Cada material aporta su propio conjunto de ventajas y retos, por lo que la selección del material es un paso crucial en el proceso de revestimiento.

Aplicaciones del revestimiento con haz de electrones

La tecnología de haz de electrones encuentra amplias aplicaciones en un amplio espectro de industrias, cada una de las cuales aprovecha sus capacidades únicas.En el ámbito de la óptica El revestimiento por haz de electrones se emplea para crear capas ultrafinas de alta calidad que mejoran el rendimiento de lentes y espejos, garantizando una transmisión y reflexión de la luz superiores.Esta tecnología también es fundamental en la electrónica donde se utiliza para depositar capas conductoras precisas en dispositivos semiconductores, lo que contribuye a mejorar la funcionalidad y la fiabilidad.

Para materiales magnéticos El revestimiento por haz de electrones desempeña un papel crucial en la mejora de las propiedades magnéticas de diversos componentes, como discos duros y dispositivos de almacenamiento magnético, al garantizar revestimientos uniformes y de alta calidad.En los recubrimientos decorativos la tecnología de haz de electrones se utiliza para producir acabados brillantes y duraderos en productos que van desde bienes de consumo a elementos arquitectónicos, ofreciendo tanto atractivo estético como protección.

Los recubrimientos para herramientas de corte se beneficia de la tecnología de haz de electrones al permitir la deposición de capas duras y resistentes al desgaste que prolongan la vida útil de las herramientas de corte y mejoran su rendimiento en las operaciones de mecanizado.En el sector de la energía En el sector de la energía, el revestimiento por haz de electrones se aplica para crear células solares eficientes y otros componentes relacionados con la energía, mejorando su rendimiento y durabilidad.

En el sector biomédico El recubrimiento por haz de electrones se utiliza para desarrollar materiales biocompatibles para dispositivos médicos, garantizando su uso seguro en el cuerpo humano.Las industrias aeroespacial, de defensa y nuclear industrias aeroespacial, de defensa y nuclear también confían en la tecnología de haz de electrones por su capacidad para producir revestimientos robustos y de alto rendimiento que pueden soportar condiciones extremas, mejorando así la fiabilidad y seguridad de componentes críticos.

Cada una de estas aplicaciones subraya la versatilidad y precisión del revestimiento con haz de electrones, convirtiéndolo en una tecnología indispensable en múltiples ámbitos industriales.

Productos relacionados

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisol de molibdeno de tungsteno para recubrimiento por evaporación de haz de electrones, galvanoplastia de oro para evaporación

Artículos relacionados

- Tecnología de evaporación por haz de electrones en el revestimiento al vacío

- Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

- Evaporación por haz de electrones:Creación avanzada de películas finas

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Retos en el desarrollo y la aplicación del tántalo en los equipos de deposición al vacío