Tecnología de revestimiento por evaporación

Evaporación por resistencia

La evaporación por resistencia es un método sencillo y rentable para vaporizar materiales con puntos de fusión relativamente bajos, como el aluminio, el oro y la plata. Esta técnica aprovecha el principio del calentamiento por resistencia, por el que se hace pasar una corriente eléctrica a través de un elemento resistivo para generar calor, que a su vez vaporiza el material objetivo. La simplicidad de este proceso es una de sus principales ventajas, lo que lo hace accesible para diversas aplicaciones en las que un alto rendimiento no es un requisito crítico.

Sin embargo, la evaporación por resistencia tiene sus limitaciones. Un inconveniente importante es su incapacidad para vaporizar eficazmente materiales con puntos de fusión elevados. Esta limitación se debe a que el calor generado por el calentamiento por resistencia puede no ser suficiente para fundir y vaporizar dichos materiales, lo que da lugar a procesos ineficaces y revestimientos potencialmente incompletos. Además, las velocidades de evaporación de este método suelen ser inferiores a las de otras técnicas avanzadas, lo que puede ser un factor limitante en aplicaciones industriales que requieren una deposición rápida de recubrimientos.

A pesar de estas limitaciones, la evaporación por resistencia sigue siendo una herramienta valiosa en determinados escenarios, sobre todo cuando la sencillez y la rentabilidad del proceso superan la necesidad de procesar materiales a alta velocidad o con un punto de fusión elevado.

Evaporación por haz de electrones

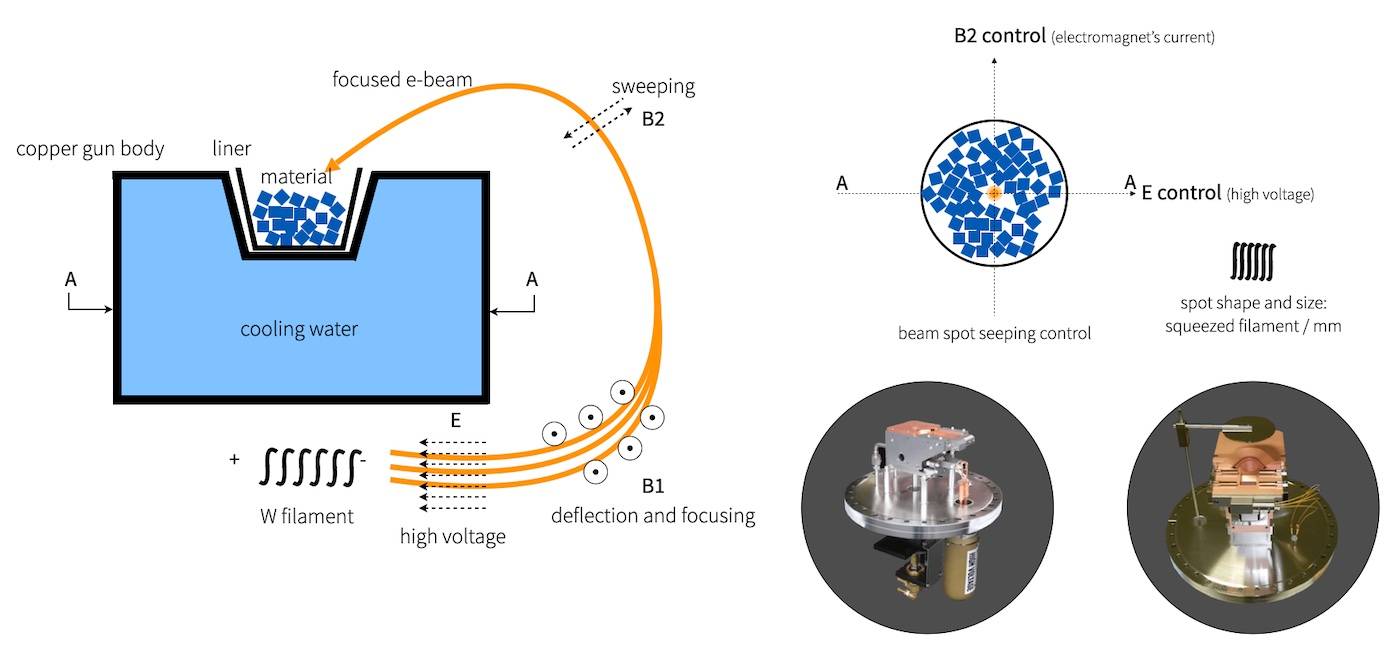

La evaporación por haz de electrones utiliza un haz concentrado de electrones de alta energía para calentar y vaporizar directamente materiales con puntos de fusión elevados, como el tungsteno y el germanio. Este método emplea un haz de electrones que suele acelerarse mediante una fuente de tensión continua de 100 kV, alcanzando temperaturas en torno a los 3000 °C. Los electrones se dirigen hacia el material objetivo, donde pierden su energía cinética rápidamente al impactar, convirtiéndola en energía térmica que calienta la superficie del material. Este calentamiento localizado garantiza una contaminación mínima del crisol, manteniendo así una elevada pureza de la película.

En el proceso, los electrones se emiten desde un filamento, a menudo situado bajo el crisol de cobre refrigerado por agua, y luego se aceleran a través de una rejilla de extracción. El haz se curva 270° antes de incidir en la masa fundida, lo que permite un calentamiento preciso y localizado. Este método es especialmente ventajoso para materiales que requieren temperaturas extremadamente altas para su vaporización, ya que no está limitado por el punto de fusión del elemento calefactor.

Sin embargo, la evaporación por haz de electrones no está exenta de dificultades. La tecnología requiere una electrónica de accionamiento compleja y costosa, lo que puede limitar su escalabilidad en comparación con métodos más sencillos como la evaporación resistiva. A pesar de estas complejidades, la evaporación por haz de electrones sigue siendo una tecnología potente y controlable, especialmente favorecida en aplicaciones como los revestimientos oftálmicos, en los que la alta pureza de la película y la eficiencia térmica son fundamentales.

Evaporación por calentamiento por inducción

La evaporación por calentamiento por inducción es un método sofisticado que aprovecha los campos electromagnéticos de alta frecuencia para inducir corrientes dentro del material fuente. Estas corrientes inducidas generan calor, lo que conduce a la vaporización del material. Esta técnica destaca por su capacidad para lograr altas tasas de evaporación y mantener la estabilidad de la temperatura, lo que la hace especialmente eficaz para materiales que requieren un control térmico preciso.

Sin embargo, la aplicación de la evaporación por calentamiento por inducción no está exenta de dificultades. Los campos electromagnéticos de alta frecuencia requieren un blindaje eficaz para evitar interferencias con otros sistemas electrónicos. Además, el equipo necesario para este proceso es costoso y complejo, e implica tecnología avanzada e ingeniería precisa para garantizar un rendimiento óptimo. A pesar de estos inconvenientes, las ventajas de las altas velocidades de evaporación y la estabilidad de la temperatura hacen de la evaporación por calentamiento por inducción una valiosa herramienta en el arsenal de las tecnologías de revestimiento al vacío.

Tecnología de recubrimiento por pulverización catódica

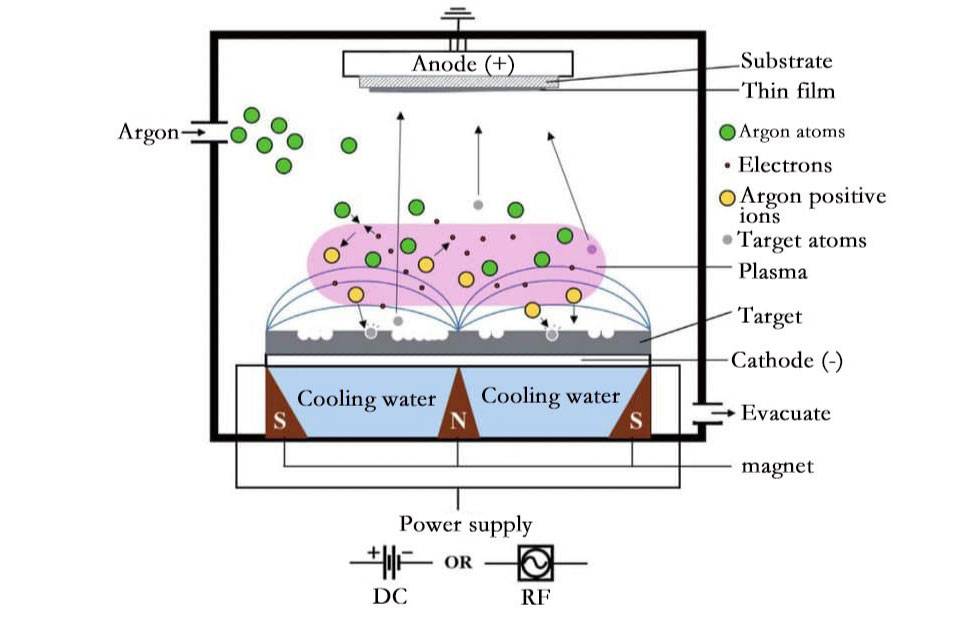

Sputtering de magnetrón

El sputtering por magnetrón es una sofisticada técnica de revestimiento basada en plasma que destaca tanto en procesos reactivos como no reactivos, ofreciendo un control preciso sobre la composición y el espesor de la película. Este método aprovecha la colisión de iones energéticos, confinados en un campo magnético, con un material objetivo. Esta colisión provoca la expulsión de átomos del objetivo, que se depositan sobre un sustrato. El campo magnético no sólo aumenta la eficacia del proceso, sino que también reduce la incorporación de gas y las pérdidas de energía en los átomos pulverizados, lo que contribuye a la producción de películas de alta calidad.

Una de las características más destacadas del sputtering por magnetrón es su elevada velocidad de deposición y eficiencia energética. Esto lo hace especialmente adecuado para aplicaciones que requieren bajas temperaturas del sustrato, lo que supone una ventaja significativa sobre otros métodos de deposición física en fase vapor (PVD). Sin embargo, esta tecnología no está exenta de dificultades. La utilización del blanco sigue siendo un área crítica de mejora, ya que la eficiencia en el uso del material puede ser subóptima. A pesar de ello, la escalabilidad y la calidad de las películas producidas mediante pulverización catódica por magnetrón la convierten en la opción preferida en diversas aplicaciones industriales.

| Ventajas | Retos |

|---|---|

| Altas tasas de deposición | Eficiencia de utilización del blanco |

| Eficiencia energética | |

| Adecuado para bajas temperaturas del sustrato | |

| Producción de película de alta calidad | |

| Escalabilidad en comparación con otros métodos de PVD |

Tecnología de recubrimiento iónico

Principios del metalizado iónico en vacío

El metalizado iónico en vacío es un sofisticado proceso que combina sinérgicamente los principios de la evaporación y el sputtering, aprovechando el bombardeo iónico para mejorar significativamente la adherencia y la calidad general de la película depositada. Este método es especialmente ventajoso para el revestimiento de geometrías complejas, donde las técnicas tradicionales pueden resultar insuficientes.

En el revestimiento con iones al vacío, el material objetivo se somete a un bombardeo iónico en un entorno de alto vacío. Estos iones, que son átomos cargados eléctricamente, se aceleran hacia el material objetivo, provocando su vaporización. Las partículas vaporizadas atraviesan el vacío y se condensan en el sustrato, formando una película fina de alta calidad. Este proceso, también conocido como deposición asistida por haz de iones (IBAD), garantiza que la película se adhiera más firmemente al sustrato debido a la mayor energía con la que las partículas llegan a la superficie.

Una de las principales ventajas del metalizado iónico frente a otros procesos de deposición física en fase vapor (PVD) es su capacidad para depositar materiales a temperaturas más bajas y velocidades más elevadas. Esto lo hace especialmente adecuado para una amplia gama de materiales, incluidos los que son difíciles de vaporizar mediante los métodos tradicionales de evaporación térmica o deposición por pulverización catódica. Sin embargo, cabe señalar que las cámaras de deposición iónica suelen ser más caras que las utilizadas para otros procesos de PVD, lo que refleja la complejidad y precisión que requiere esta técnica avanzada.

El proceso de deposición iónica en vacío puede dividirse en varios pasos clave:

- Colocación del material: El material objetivo se coloca cuidadosamente dentro de la cámara de vacío.

- Creación del vacío: La cámara se evacua para crear un entorno de alto vacío, esencial para la ejecución satisfactoria del proceso.

- Bombardeo iónico: El material objetivo es bombardeado con iones, lo que provoca su vaporización.

- Formación de la película: El material vaporizado se condensa en el sustrato para formar una fina película.

- Purga y finalización: La cámara se purga con un gas inerte para eliminar los vapores residuales y completar el proceso.

Este método no sólo garantiza una fuerte adherencia, sino que también ofrece una robusta capacidad de metalizado, lo que lo convierte en la opción preferida para aplicaciones que requieren revestimientos duraderos y de alta calidad.

Tipos de metalizado iónico

El metalizado iónico abarca una amplia gama de técnicas, cada una de ellas adaptada a aplicaciones y requisitos de material específicos. Los principales métodos se pueden clasificar a grandes rasgos en tipo sputtering y tipo evaporación evaporación. Dentro de estas categorías, se han desarrollado varias técnicas especializadas para abordar problemas concretos y mejorar las propiedades de las películas depositadas.

Metalizado iónico por pulverización catódica

El metalizado iónico secundario DC es una variante notable dentro de la categoría del metalizado por pulverización catódica. Este método implica el uso de corriente continua (CC) para generar iones que bombardean el material objetivo, facilitando el proceso de deposición. La principal ventaja del revestimiento con iones secundarios de corriente continua reside en su capacidad para producir revestimientos densos y adherentes con un excelente acabado superficial. Esta técnica es especialmente adecuada para aplicaciones que requieren gran precisión y durabilidad, como en las industrias aeroespacial y de automoción.

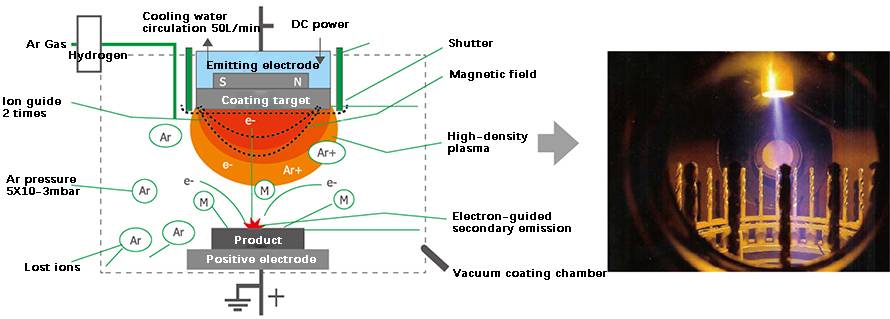

El metalizado iónico con cátodo hueco representa otro enfoque innovador dentro de la familia del metalizado iónico por pulverización catódica. Este método emplea una descarga de cátodo hueco para crear un plasma de alta densidad, que mejora el proceso de bombardeo iónico. El resultado es una elevada velocidad de deposición y unas propiedades superiores de la película, lo que la hace ideal para aplicaciones como la protección contra la corrosión en reactores nucleares y los revestimientos decorativos.

Metalizado iónico por evaporación

Por otro lado metalizado iónico por arco catódico destaca como una técnica prominente dentro de los métodos de metalizado iónico por evaporación. Este proceso utiliza una descarga de arco catódico para vaporizar el material objetivo, que a continuación se deposita sobre el sustrato bajo la influencia de un bombardeo iónico energético. La principal ventaja del metalizado iónico por arco catódico es su capacidad para producir revestimientos extremadamente finos, pero muy adherentes y densos. Esto lo hace especialmente valioso para aplicaciones que requieren revestimientos de alta calidad sobre geometrías complejas, como en la producción de moldes de inyección de alta tolerancia y álabes de turbina de motores de aviación.

Recubrimiento iónico basado en plasma

El metalizado iónico con plasma es una técnica versátil que aprovecha la potencia del plasma para depositar una amplia gama de metales, como titanio, aluminio, cobre, oro y paladio. Los revestimientos producidos por este método suelen tener un espesor de entre 0,008 y 0,025 mm. Una de las ventajas más significativas del metalizado iónico por plasma es su capacidad para adaptar las propiedades de la película depositada, como la morfología, la densidad y la tensión residual de la película. Esta adaptabilidad lo hace adecuado para un amplio espectro de aplicaciones, desde tubos de rayos X y brocas de acero hasta recubrimientos decorativos y protección contra la corrosión en reactores nucleares.

| Tipo de metalizado iónico | Principales Ventajas | Aplicaciones Típicas |

|---|---|---|

| Recubrimiento con Iones Secundarios DC | Recubrimientos densos y adherentes con excelente acabado superficial | Industria aeroespacial, automoción |

| Recubrimiento con Iones de Cátodo Hueco | Alta velocidad de deposición, propiedades superiores de la película | Protección contra la corrosión en reactores nucleares, revestimientos decorativos |

| Ionizado por Arco Catódico | Recubrimientos extremadamente finos, altamente adherentes y densos | Moldes de inyección de alta tolerancia, álabes de turbinas de motores aeronáuticos |

| Ionizado por Plasma | Adapta las propiedades de la película (morfología, densidad, tensión residual) | Tubos de rayos X, brocas de acero, revestimientos decorativos, protección contra la corrosión |

Cada una de estas técnicas de metalizado iónico ofrece ventajas únicas y se selecciona en función de las exigencias específicas de la aplicación, garantizando un rendimiento y una durabilidad óptimos del producto final.

Selección de materiales y aplicaciones

Compatibilidad de materiales

El metalizado iónico destaca como una tecnología de revestimiento al vacío muy versátil, capaz de adaptarse a un amplio espectro de materiales, como metales, cerámica, plásticos, vidrio y semiconductores.Cada tipo de material aporta su propio conjunto de retos y ventajas al proceso de revestimiento, lo que influye directamente en el rendimiento final del producto revestido.

Por ejemplo los metales suelen elegirse por su excelente conductividad y resistencia mecánica, lo que los hace ideales para aplicaciones que requieren revestimientos robustos y conductores de la electricidad.Por el contrario, cerámica ofrecen una dureza y una resistencia química superiores, cruciales para los revestimientos protectores en entornos difíciles. Plásticos y vidrio Por otra parte, el metalizado iónico mejora sus propiedades superficiales, como la durabilidad y el atractivo estético, sin comprometer sus características inherentes.

La selección del material adecuado no es una mera decisión técnica, sino estratégica, impulsada por las exigencias específicas del escenario de aplicación.Por ejemplo, en la industria electrónica los semiconductores se someten al metalizado iónico para mejorar sus propiedades eléctricas y su acabado superficial, que son fundamentales para el rendimiento y la fiabilidad de los dispositivos.Del mismo modo, en el sector de la automoción, el metalizado iónico se utiliza para mejorar la resistencia a la corrosión y al desgaste de los componentes metálicos, prolongando su vida útil y reduciendo los costes de mantenimiento.

| Tipo de material | Principales ventajas | Ejemplos de aplicación |

|---|---|---|

| Metales | Excelente conductividad, resistencia mecánica | Componentes eléctricos, piezas estructurales |

| Cerámica | Alta dureza, resistencia química | Recubrimientos protectores, piezas resistentes al desgaste |

| Plásticos | Propiedades superficiales mejoradas, ligereza | Bienes de consumo, interiores de automóviles |

| Vidrio | Mayor durabilidad y atractivo estético | Vidrio arquitectónico, componentes ópticos |

| Semiconductores | Mejora de las propiedades eléctricas y del acabado superficial | Dispositivos electrónicos, circuitos integrados |

La versatilidad del metalizado iónico en el tratamiento de diversos materiales subraya su importancia en diversas industrias, convirtiéndolo en una tecnología fundamental en los procesos de fabricación modernos.

Adhesión y variaciones de color

La disparidad de adherencia entre los revestimientos por evaporación y por sputtering se debe fundamentalmente a las características intrínsecas de estos procesos.La evaporación, que consiste en calentar los materiales hasta su punto de vaporización, suele dar lugar a revestimientos con menor adherencia que el sputtering, en el que partículas de alta energía bombardean el material objetivo, haciendo que se desprenda y deposite sobre el sustrato.Este proceso de deposición energética mejora la unión entre el revestimiento y el sustrato, lo que da lugar a una adherencia superior.

Además, la tecnología de recubrimiento al vacío ofrece la posibilidad de producir un espectro de colores y lograr la semitransparencia mediante un control meticuloso de los parámetros de deposición y la selección de materiales específicos.Por ejemplo, la manipulación de la velocidad de deposición, el ángulo de incidencia y el uso de revestimientos multicapa pueden influir significativamente en las propiedades ópticas del producto final.Esta versatilidad es especialmente evidente en aplicaciones que requieren variaciones de color estéticas o funcionales, como en las industrias del automóvil y la electrónica de consumo.

| Técnica de revestimiento | Fuerza de adhesión | Variabilidad del color |

|---|---|---|

| Evaporación | Moderada | Limitado |

| Pulverización catódica | Alta | Alta |

En resumen, aunque tanto la evaporación como el sputtering pueden lograr diversos efectos visuales, la mecánica subyacente del proceso dicta la fuerza de adhesión y el potencial de variabilidad del color.El sputtering, con su deposición de mayor energía, no sólo garantiza una mejor adherencia, sino que también proporciona una mayor flexibilidad en la personalización del color y la transparencia.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de molibdeno de tungsteno para recubrimiento por evaporación de haz de electrones, galvanoplastia de oro para evaporación

- Equipo de horno de tubo para deposición química de vapor asistida por plasma (PECVD) rotatorio inclinado