Introducción al prensado isostático

El prensado isostático es un proceso de fabricación que se utiliza ampliamente en la producción de piezas de formas complejas. Implica aplicar presión igual desde todas las direcciones a un material colocado dentro de un molde flexible. Esto se hace para eliminar cualquier hueco o porosidad en el material, lo que da como resultado un producto final más denso y resistente. El prensado isostático se puede realizar mediante prensado isostático en frío (CIP) o prensado isostático en caliente (HIP), según las propiedades del material y el producto final deseado. El proceso tiene varias ventajas sobre los métodos de fabricación tradicionales, incluida la capacidad de producir formas complejas con alta precisión y densidad uniforme, lo que lo convierte en una opción atractiva para muchas industrias.

Tabla de contenido

Ventajas del prensado isostático

El prensado isostático es un proceso de fabricación que ofrece varias ventajas para producir piezas con formas internas. Estas son algunas de las principales ventajas del prensado isostático:

1. Producto Uniforme y Homogéneo

Una de las principales ventajas del prensado isostático es la capacidad de producir un producto denso y homogéneo. El proceso implica aplicar presión desde todas las direcciones, lo que da como resultado una distribución uniforme del material en toda la pieza. Esto garantiza que el producto esté libre de defectos y huecos, lo que lo hace ideal para aplicaciones donde se requiere alta precisión.

2. Formas complejas con alta precisión

El prensado isostático es capaz de producir piezas con formas internas intrincadas con alta precisión. El proceso garantiza que el material se distribuya uniformemente por toda la pieza, lo que permite crear formas complejas que son difíciles o imposibles de producir utilizando técnicas de fabricación tradicionales. Esto hace que el proceso sea una opción atractiva para una amplia gama de industrias.

3. Alta resistencia y durabilidad

El prensado isostático permite la creación de piezas con una microestructura uniforme, lo que mejora sus propiedades mecánicas. Esto da como resultado piezas que tienen un alto nivel de resistencia y durabilidad. Además, el proceso se puede utilizar para crear piezas con un alto grado de pureza, lo cual es importante en aplicaciones donde la contaminación puede ser perjudicial.

4. Costos reducidos de mecanizado y materiales

El prensado isostático se puede utilizar para producir piezas con forma casi neta, lo que reduce la cantidad de mecanizado necesario. Esto puede resultar en importantes ahorros de costos, ya que se requiere menos material para la producción de la pieza. Además, el prensado isostático permite mejorar los elementos de aleación sin inducir la segregación en el material, lo que permite utilizar materiales de primera calidad o costosos solo en regiones críticas.

5. Reducción de los plazos de entrega

El prensado isostático permite la producción de formas complejas en prototipos y cantidades de producción con plazos de entrega significativamente reducidos en comparación con otros métodos de fabricación. Esto se debe a que el proceso permite producir las piezas de forma económica sin necesidad de un mecanizado extenso.

6. Amplia gama de tamaños de componentes

El prensado isostático es capaz de producir piezas con una amplia gama de tamaños, desde formas masivas de PM casi netas de 30 toneladas hasta densificar piezas MIM de menos de 100 gramos. Además, el tamaño de las piezas prensadas está limitado únicamente por el tamaño de la cámara de presión isostática.

En conclusión, el prensado isostático es un proceso de fabricación eficaz y eficiente que ofrece varias ventajas sobre las técnicas de fabricación tradicionales. Su capacidad para producir piezas con formas internas complejas, alta precisión y calidad constante lo convierten en una opción atractiva para una amplia gama de industrias.

Preparación de polvo para prensado isostático

El proceso de prensado isostático implica comprimir un polvo en la forma deseada utilizando la misma presión desde todas las direcciones. La preparación del polvo es un paso crucial en este proceso ya que la calidad del producto final depende en gran medida de la calidad del polvo. Los siguientes son los pasos involucrados en la preparación de polvo para prensado isostático:

Selección de polvo

El polvo debe seleccionarse cuidadosamente para garantizar que tenga el tamaño, la forma y la distribución de partículas deseados. El tamaño y la forma de las partículas de polvo pueden afectar en gran medida las propiedades físicas y mecánicas del producto final. El polvo también debe estar libre de impurezas y contaminantes.

Mezcla de polvo

El polvo normalmente se mezcla con un aglutinante para mejorar su resistencia y formabilidad. La composición de la mezcla de polvo y aglutinante se controla cuidadosamente para garantizar que el producto final tenga las propiedades físicas y mecánicas deseadas. Luego, la mezcla de polvo se compacta en una preforma usando una prensa uniaxial.

Formación de preformas

Luego la preforma se coloca en un molde flexible. El molde debe diseñarse cuidadosamente para garantizar que la preforma se comprima uniformemente en la forma deseada, sin bolsas de aire ni defectos. A continuación, la preforma se somete a un prensado isostático a alta presión.

Prensado isostático de alta presión

Este proceso garantiza que el polvo se comprima uniformemente en la forma deseada, sin bolsas de aire ni defectos. La alta presión se aplica uniformemente desde todas las direcciones, asegurando que el polvo se comprima uniformemente. La presión normalmente se aplica utilizando un medio líquido o gaseoso que rodea el polvo.

Ventajas de una preparación adecuada del polvo

La preparación adecuada del polvo es fundamental para garantizar la calidad del producto final. El proceso ofrece varias ventajas, incluida la capacidad de producir formas complejas con alta precisión y consistencia, alta resistencia y densidad, y la capacidad de trabajar con una variedad de materiales que incluyen cerámica, metales y compuestos. También elimina muchas de las restricciones que limitan la geometría de las piezas compactadas unidireccionalmente en matrices rígidas. Es aplicable a materiales costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio, con una utilización del material que es altamente eficiente.

En conclusión, la preparación del polvo es un paso crítico en el prensado isostático y debe controlarse cuidadosamente para producir piezas de alta calidad con formas internas complejas. La selección, mezcla y formación adecuadas del polvo son los pasos clave para garantizar la calidad del producto final. El prensado isostático se utiliza ampliamente en diversas industrias, incluidas la aeroespacial, la automotriz y la médica, debido a su capacidad para producir formas complejas con alta precisión y consistencia.

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) es un proceso de fabricación que se utiliza para producir piezas con formas internas complejas. Es una forma de prensado isostático que implica aplicar alta presión a un recipiente lleno de polvo utilizando un medio fluido. El fluido distribuye uniformemente la presión por todo el recipiente, lo que da como resultado una presión uniforme sobre el polvo. Esta presión compacta el polvo, creando una pieza sólida con una forma interna compleja.

Cómo funciona el PIC

En el proceso de prensado isostático en frío, se coloca un molde o una muestra al vacío en una cámara que se llena con un fluido de trabajo, generalmente agua con un inhibidor de corrosión, que se presuriza mediante una bomba externa. La cámara de presión está diseñada para soportar la carga cíclica severa impuesta por las rápidas tasas de producción y ha tenido en cuenta la falla por fatiga. En comparación con el prensado en frío, la compactación isostática aplica una presión uniforme sobre toda la superficie del molde. No existe fricción en la pared del molde, que ejerce una influencia importante en la distribución de la densidad de las piezas prensadas en frío; Se obtienen densidades mucho más uniformes.

Beneficios del PIC

CIP ofrece varias ventajas sobre los métodos de fabricación tradicionales, incluida la capacidad de producir piezas con alta densidad, uniformidad y resistencia. Además, CIP puede producir piezas con formas complejas que serían difíciles o imposibles de crear utilizando otros métodos. El proceso también es rentable y respetuoso con el medio ambiente, ya que genera menos residuos que otros procesos de fabricación.

Aplicaciones del PIC

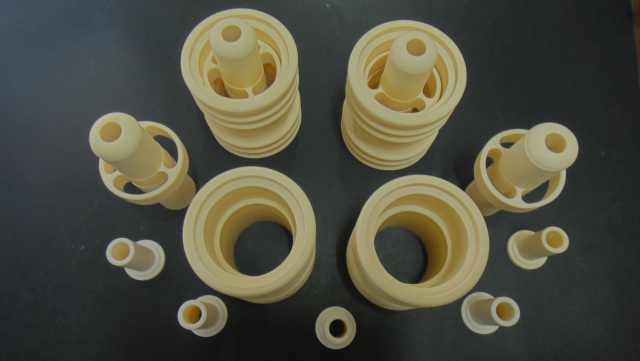

CIP se utiliza comúnmente en la producción de piezas cerámicas y metálicas, como álabes de turbinas, intercambiadores de calor y componentes de motores. El proceso también se utiliza para producir piezas para las industrias médica y aeroespacial. Con presiones típicas de 1035 a 4138 bar (15 000 a 60 000 psi) y una temperatura ambiente de hasta 93 °C (200 °F), CIP puede alcanzar el 95 % de la densidad teórica de la cerámica. Las aplicaciones comunes de CIP incluyen la consolidación de polvos cerámicos, la compresión de grafito, refractarios y aisladores eléctricos, y otras cerámicas finas para aplicaciones dentales y médicas.

CIP eléctrico

En comparación con el CIP manual, el CIP eléctrico puede ofrecer un mejor control de la presión. Este es un método para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o sinterización. Se utiliza comúnmente para piezas que son demasiado grandes para ser prensadas en prensas uniaxiales y que no requieren alta precisión en estado sinterizado.

En conclusión, el prensado isostático en frío (CIP) es una herramienta importante en la industria manufacturera, que permite la producción de piezas de alta calidad con formas internas complejas. Sus beneficios lo convierten en una opción popular para las empresas que buscan crear componentes de alto rendimiento para una amplia gama de aplicaciones.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un método único de prensado isostático que se utiliza para producir piezas con formas internas y lograr densidades uniformes en un material. HIP implica calentar un material y aplicarle presión simultáneamente. El proceso se utiliza comúnmente en la fabricación de componentes de alto rendimiento utilizados en las industrias aeroespacial y médica.

¿Cómo funciona HIP?

El proceso implica colocar el material en un recipiente sellado, que luego se llena con gas y se calienta a altas temperaturas. La presión aplicada durante el proceso de calentamiento garantiza que el material se comprima uniformemente, lo que da como resultado una mayor densidad y resistencia. Las superficies de los huecos por difusión se unen para eliminar eficazmente los defectos logrando una densidad cercana a la teórica, al tiempo que mejoran las propiedades mecánicas de las piezas, como las piezas de fundición a la cera perdida. La temperatura, la presión y el tiempo del proceso se controlan con precisión para lograr las propiedades óptimas del material.

Beneficios de la cadera

HIP es particularmente útil en la producción de piezas con geometrías internas intrincadas, como álabes de turbinas e implantes dentales. HIP también elimina cualquier porosidad o huecos en el material, lo que da como resultado un producto final más uniforme y confiable. Como resultado de su eficacia, HIP se ha vuelto cada vez más popular en la industria manufacturera como una forma de producir componentes complejos de alta calidad.

Aplicaciones de la cadera

HIP es un proceso bien establecido para la mejora de una amplia variedad de materiales como titanio, acero, aluminio y superaleaciones. Con este proceso, se pueden reducir o eliminar los huecos dentro de una pieza fundida y se pueden consolidar los polvos encapsulados para crear materiales completamente densos. Además, se pueden unir materiales similares y diferentes para fabricar componentes únicos y rentables.

Ventajas de la cadera

Cuando se incorpora como parte integral del proceso de fabricación, HIP reduce los desechos y mejora el rendimiento. Con frecuencia permite la sustitución de componentes forjados por piezas fundidas y reduce los requisitos de inspección de control de calidad al mejorar las propiedades del material y reducir la dispersión de propiedades. HIP puede optimizar las propiedades del material y se pueden establecer parámetros para minimizar los requisitos de tratamiento térmico posteriores. Las piezas procesadas exhiben una mayor confiabilidad y una mayor vida útil. HIP permite piezas más pequeñas y livianas con un rendimiento similar o superior y puede reducir los costos totales de producción de un producto.

En conclusión, HIP es un proceso muy eficaz para producir componentes complejos de alta calidad con geometrías internas intrincadas. Es útil en una variedad de industrias, incluidas la aeroespacial y la médica, y ofrece muchos beneficios sobre los procesos de fabricación tradicionales.

Principales beneficios del prensado isostático

El prensado isostático es un proceso de fabricación versátil que ofrece varios beneficios sobre los métodos de prensado tradicionales. Estos son los principales beneficios del prensado isostático:

Capacidad para producir geometrías complejas

El prensado isostático permite la producción de piezas con geometrías complejas, incluidas formas internas, con alta precisión y consistencia. El proceso aplica presión uniformemente al polvo, lo que crea una pieza densa y uniforme. Esto es particularmente útil en aplicaciones donde la precisión dimensional es crítica.

Producción de piezas con alto grado de uniformidad

El prensado isostático permite la producción de piezas con un alto grado de uniformidad. Esto es importante en aplicaciones donde se requiere calidad y rendimiento constantes. El proceso ayuda a mejorar la integridad estructural y la durabilidad de la pieza.

Gama de materiales

El prensado isostático se puede utilizar para producir piezas con una variedad de materiales, incluidos metales, cerámicas y compuestos. Esto lo convierte en un proceso de fabricación versátil que se puede utilizar en diversas aplicaciones.

Producción de piezas para aplicaciones de alta temperatura o alta presión

El prensado isostático es particularmente útil en la producción de piezas que se utilizan en aplicaciones de alta temperatura o alta presión. El proceso ayuda a mejorar la integridad estructural y la durabilidad de la pieza, haciéndola más confiable en condiciones de trabajo extremas.

Reducción de Defectos

El prensado isostático ayuda a reducir defectos como poros, grietas y segregación que permanecen en la producción de productos fundidos. Estos defectos reducen en gran medida el rendimiento del material, la vida útil y la estabilidad. El proceso ayuda a mejorar las propiedades mecánicas y la trabajabilidad de los materiales de fabricación aditiva.

En conclusión, el prensado isostático es un proceso de fabricación versátil y eficaz que ofrece varios beneficios sobre los métodos de prensado tradicionales. La capacidad de producir geometrías complejas, un alto grado de uniformidad, una variedad de materiales, la producción de piezas para aplicaciones de alta temperatura o alta presión y la reducción de defectos son algunos de los principales beneficios del prensado isostático.

Conclusión

En conclusión, el prensado isostático es un proceso de fabricación muy eficaz para producir piezas con formas y características internas complejas. El proceso implica la preparación del polvo, el prensado isostático en frío o en caliente y la sinterización. Las piezas prensadas isostáticamente tienen propiedades mecánicas mejoradas, densidad uniforme y son resistentes a grietas y deformaciones. Si bien el proceso puede resultar costoso, los beneficios de producir piezas de alta calidad con geometrías complejas hacen que valga la pena la inversión. El prensado isostático se utiliza comúnmente en las industrias aeroespacial, médica y automotriz.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- ¿Qué es la máquina de prensado isostático?

- Comprender el proceso de prensado isostático y sus tipos

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos