Distancia entre el blanco y el sustrato

Pérdida de energía de las partículas pulverizadas

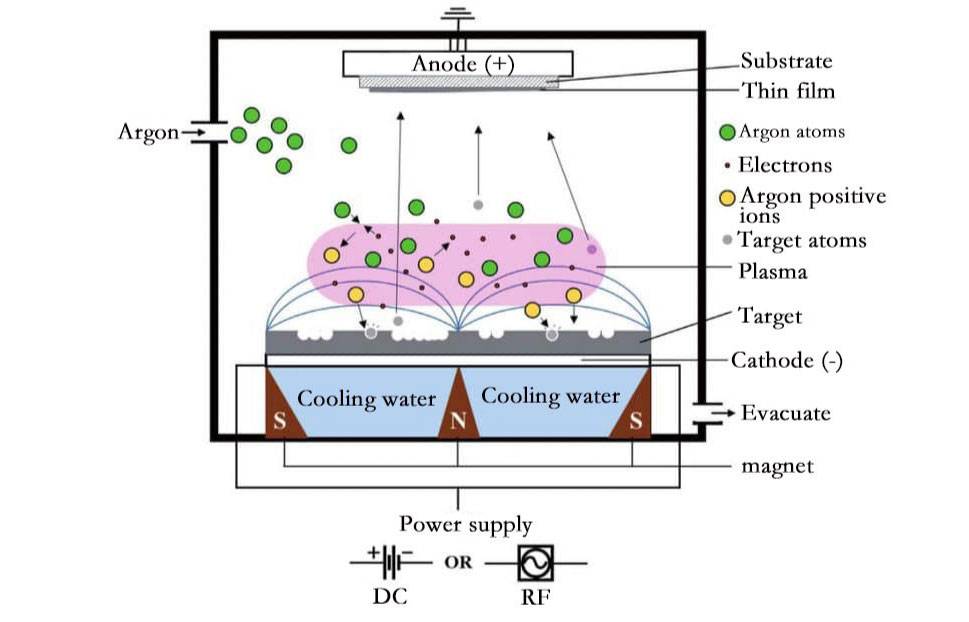

Cuando la distancia entre el blanco y el sustrato en el sputtering por magnetrón es excesivamente grande, las partículas sputtered se enfrentan a varios retos que reducen significativamente su energía en el momento en que alcanzan el sustrato. Esta pérdida de energía se debe principalmente a la mayor longitud del camino que deben recorrer las partículas, durante el cual se ven sometidas a diversas interacciones disipadoras de energía.

Uno de los principales mecanismos de pérdida de energía es la interacción con los gases residuales presentes en la cámara. A medida que las partículas pulverizadas se desplazan desde el blanco hasta el sustrato, colisionan con estos gases, lo que les resta energía cinética. Este fenómeno es particularmente pronunciado a presiones de cámara más elevadas, en las que aumenta la frecuencia de tales colisiones, lo que agrava aún más la pérdida de energía.

Además, cuanto mayor es la distancia, mayor es la probabilidad de que se produzcan múltiples eventos de dispersión, en los que las partículas se desvían de su trayectoria original. Estas desviaciones no sólo reducen la energía de las partículas, sino que también aumentan las posibilidades de que no alcancen el sustrato, lo que reduce la eficacia de la deposición.

La pérdida de energía de las partículas pulverizadas puede cuantificarse en términos de su energía cinética al llegar al sustrato. Lo ideal es que las partículas conserven una parte significativa de su energía inicial para adherirse e integrarse eficazmente en la superficie del sustrato. Sin embargo, cuando la distancia es demasiado grande, la energía retenida por las partículas es insuficiente para una deposición eficaz, lo que da lugar a una mala calidad de la película o incluso al fracaso total del proceso de deposición.

En resumen, la distancia entre el blanco y el sustrato desempeña un papel crucial en la determinación del estado energético de las partículas pulverizadas a su llegada. Debe mantenerse una distancia óptima para garantizar que las partículas retienen suficiente energía para una deposición eficaz, evitando así los peligros de la pérdida de energía y la consiguiente formación de una película ineficaz.

Presión del aire durante el sputtering

Efecto sobre la eficacia de la deposición

La presión del aire durante el proceso de sputtering por magnetrón desempeña un papel fundamental en la determinación de la eficacia de la deposición. Cuando la presión del aire es demasiado alta, aumenta la frecuencia de colisiones de partículas dentro de la cámara. Estas colisiones pueden dificultar significativamente el movimiento de las partículas pulverizadas, haciendo que pierdan energía y se dispersen antes de alcanzar el sustrato. En consecuencia, esto reduce el número de partículas que se depositan con éxito sobre el objetivo, disminuyendo así la eficacia global de la deposición.

A la inversa, si la presión del aire es demasiado baja, el ambiente dentro de la cámara se vuelve menos denso. Aunque esto pueda parecer beneficioso para el movimiento de las partículas, en realidad da lugar a que se genere un número insuficiente de partículas pulverizadas. La reducción de la densidad de partículas significa que hay menos partículas disponibles para depositar sobre el sustrato, lo que a su vez provoca un descenso de la eficacia de la deposición.

Para lograr una eficacia de deposición óptima, es esencial mantener la presión del aire dentro de un rango específico. Este rango permite un equilibrio entre la minimización de las colisiones de partículas y la garantía de que haya un número suficiente de partículas pulverizadas disponibles para la deposición. El ajuste de la presión del aire es, por tanto, un aspecto crucial para conseguir una deposición de alta calidad en los procesos de sputtering magnetrónico.

Temperatura del sustrato

Impacto en la calidad de la película

Las temperaturas bajas del sustrato pueden afectar significativamente a la calidad de la película depositada. Cuando la temperatura del sustrato no es suficientemente alta, los átomos depositados en la superficie carecen de la energía térmica necesaria para difundirse a través del sustrato. Este proceso de difusión es crucial para la formación de una capa de película continua y homogénea. Sin una difusión adecuada, la película puede volverse discontinua, dando lugar a zonas en las que la película es demasiado fina o está totalmente ausente.

Además, la falta de homogeneidad de la película puede hacer que varíen las propiedades mecánicas y eléctricas de su superficie. Por ejemplo, las zonas con depósitos de película más gruesos pueden presentar una conductividad o dureza diferentes en comparación con las regiones más delgadas. Esta variabilidad puede comprometer el rendimiento y la fiabilidad generales de la película, sobre todo en aplicaciones en las que la uniformidad es fundamental, como la microelectrónica o los revestimientos ópticos.

Para mitigar estos problemas, es esencial controlar cuidadosamente la temperatura del sustrato durante el proceso de sputtering. La optimización de este parámetro puede mejorar la difusión de los átomos depositados, mejorando así la continuidad y homogeneidad de la película. Este enfoque no sólo garantiza una mejor calidad de la película, sino que también aumenta la eficacia del proceso de sputtering, haciéndolo más adecuado para aplicaciones de alta precisión.

Características del material

Comportamiento durante el sputtering

Durante el proceso de sputtering, el comportamiento de determinados materiales objetivo puede afectar significativamente a la calidad de las capas de película depositadas. En concreto, algunos materiales pueden presentar una mayor producción de gas o un comportamiento de deposición inestable en condiciones específicas, lo que conduce a la formación de capas de película mal depositadas.

Este fenómeno puede atribuirse a la interacción entre las partículas energéticas que bombardean el material objetivo y las propiedades intrínsecas del propio material. Por ejemplo, la energía de enlace entre átomos dentro del material objetivo desempeña un papel crucial. Cuando la energía de las partículas incidentes alcanza un determinado umbral, los átomos del material objetivo empiezan a escapar de la superficie, un proceso conocido como sputtering. Sin embargo, si el material objetivo es propenso a producir gas o si su estructura atómica es inestable en las condiciones de bombardeo, las capas de película resultantes pueden ser de mala calidad.

En la eficacia del proceso de sputtering también influyen la energía, los ángulos y las masas de las partículas incidentes. Las partículas de alta energía pueden penetrar más profundamente en el material objetivo, causando potencialmente una degradación más extensa de la superficie. Esto puede provocar la expulsión no sólo del material deseado, sino también de gases o impurezas no deseados, lo que puede comprometer aún más la calidad de la película depositada.

En resumen, el comportamiento de los materiales objetivo durante el sputtering es un factor crítico que puede mejorar o degradar el proceso de deposición. Comprender estos retos específicos de los materiales es esencial para optimizar el proceso de sputtering y conseguir capas de película de alta calidad.

Ajustes de la fuente de alimentación

Efecto en la eficacia del sputtering

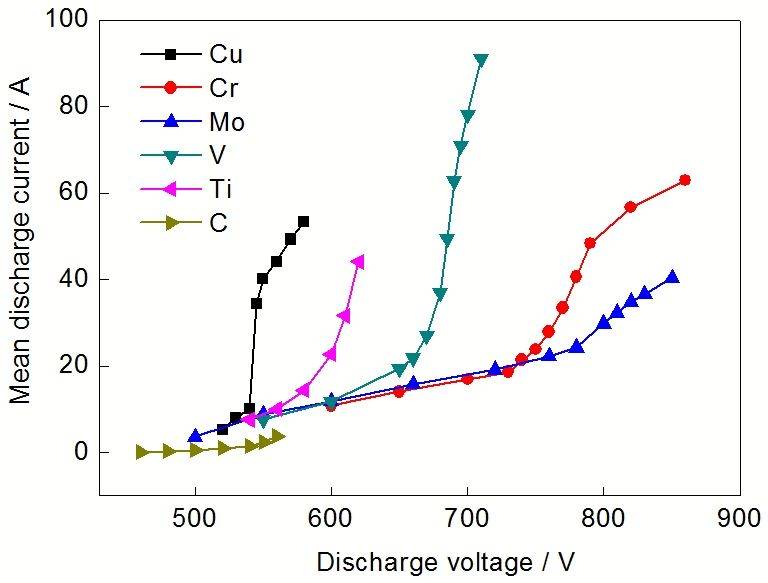

Si los ajustes de la fuente de alimentación no están optimizados, el cátodo puede mostrar un brillo visible y, sin embargo, no pulverizar eficientemente el número deseado de partículas. Esta discrepancia puede atribuirse a la intrincada relación entre la energía de las partículas bombardeadas y el rendimiento del sputtering. El rendimiento de la pulverización catódica, que cuantifica el número de átomos expulsados por cada ion incidente, depende en gran medida de la energía y la masa de estas partículas. Generalmente, dentro del rango de energía operativo de 10 a 5000 eV, un aumento en la masa y energía de las partículas tiende a mejorar el rendimiento del sputtering.

El proceso de pulverización catódica implica la transferencia de impulso desde las partículas incidentes -típicamente iones de gases neutros- a la superficie del blanco. Diversos parámetros, como la energía, los ángulos y las masas de las partículas incidentes, así como la energía de enlace entre los átomos del blanco, determinan colectivamente la eficacia de este proceso. A medida que aumenta la energía de los iones que colisionan, penetran más profundamente en la red atómica del material objetivo, alterando la superficie. Sin embargo, si los niveles de energía no están calibrados con precisión, los iones pueden ser absorbidos o reflejados sin iniciar eficazmente el proceso de sputtering.

Para lograr una eficacia óptima del sputtering, es crucial ajustar con precisión la configuración de la fuente de alimentación para garantizar que los niveles de energía de las partículas bombardeantes sean suficientes para activar el mecanismo de sputtering sin causar una degradación innecesaria de la superficie. Este equilibrio es esencial para mantener un alto rendimiento del sputtering y garantizar la deposición eficiente del material objetivo sobre el sustrato.

Estado de la superficie del sustrato

Impacto en la deposición de la película

La limpieza y la rugosidad de la superficie del sustrato desempeñan un papel crucial a la hora de determinar la calidad y la adherencia de la capa de película depositada. En las últimas décadas, los investigadores se han centrado cada vez más en optimizar estos factores para mejorar las propiedades de las películas finas. La aparición de programas avanzados de simulación ha facilitado aún más este proceso, permitiendo un control más preciso de los parámetros de deposición.

En lo que respecta al estado de la superficie del sustrato, pueden ajustarse varios parámetros clave para influir en la deposición de la película. Entre ellos se incluyen el número de bombas, el tipo y número de objetivos, la geometría del sustrato, la tasa de ocupación del reactor, la presión, el tipo de gas, el flujo de gas, la temperatura, la densidad de corriente y el sesgo. Cada uno de estos parámetros puede influir en la velocidad de deposición y en la adherencia, el tamaño de grano y el grosor de la película resultante. En consecuencia, estos cambios pueden afectar significativamente a las características del revestimiento, como su dureza, módulo de Young, morfología, microestructura y composición química.

Por ejemplo, una superficie de sustrato limpia garantiza que los átomos depositados puedan adherirse eficazmente, mientras que una superficie rugosa puede provocar una adhesión deficiente y capas de película no uniformes. Del mismo modo, la elección del tipo de gas y el caudal pueden influir en las reacciones químicas que se producen durante la deposición, afectando así a las propiedades finales de la película. Controlando cuidadosamente estos parámetros, los investigadores pueden conseguir una deposición de la película más consistente y de mayor calidad, satisfaciendo las demandas de diversas aplicaciones industriales.

Eficacia del sputtering del material objetivo

Retos específicos de los materiales

Los distintos materiales presentan distintas eficiencias de sputtering, lo que puede afectar significativamente al proceso de deposición. Por ejemplo, algunos materiales pueden tener rendimientos de sputtering elevados, lo que conduce a una formación eficiente de la película, mientras que otros pueden tener dificultades para liberar partículas en las mismas condiciones. Esta discrepancia se debe a las propiedades inherentes del material objetivo, como su estructura atómica, energía de enlace y reactividad con el entorno de sputtering.

Ciertos materiales, como los metales nobles o los elementos refractarios, pueden requerir condiciones específicas de pulverización catódica para lograr una deposición eficaz. Estas condiciones suelen incluir un control preciso de parámetros como los ajustes de la fuente de alimentación, la presión del aire y la temperatura del sustrato. Por ejemplo, los metales refractarios como el tungsteno o el molibdeno pueden requerir un mayor aporte de energía para superar sus fuertes enlaces atómicos, mientras que los metales nobles como el oro o la plata pueden ser más susceptibles a la oxidación si no se pulverizan bajo una atmósfera controlada.

Además, la complejidad de la composición del material también puede plantear problemas. Las aleaciones o compuestos multicomponentes pueden presentar segregación de fases o pulverización catódica preferente de determinados elementos, lo que da lugar a una deposición no uniforme de la película. Esta variabilidad en el comportamiento de la pulverización catódica requiere un enfoque a medida para cada material, que implica una cuidadosa optimización de los parámetros de pulverización catódica y a menudo requiere técnicas avanzadas como la pulverización catódica reactiva o la pulverización catódica por magnetrón con un voltaje de polarización.

En resumen, la eficacia de la deposición de la película en el sputtering magnetrónico depende en gran medida de las características específicas del material objetivo. Comprender y abordar estos retos específicos del material es crucial para conseguir capas de película uniformes y de alta calidad.

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

Artículos relacionados

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Una guía paso a paso para el proceso PECVD

- El papel del plasma en los recubrimientos PECVD

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma