Comprender y preparar la atmósfera mixta

Composición e impacto de la atmósfera mixta

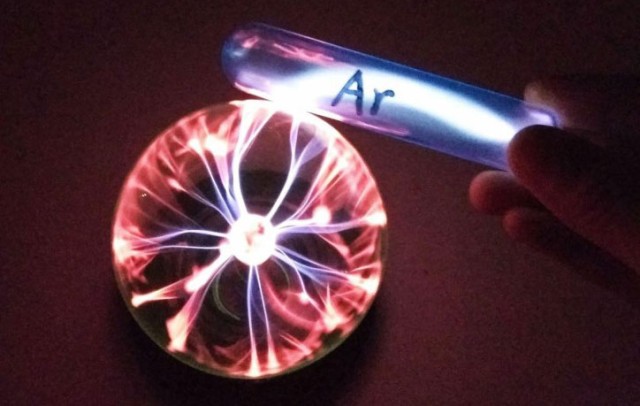

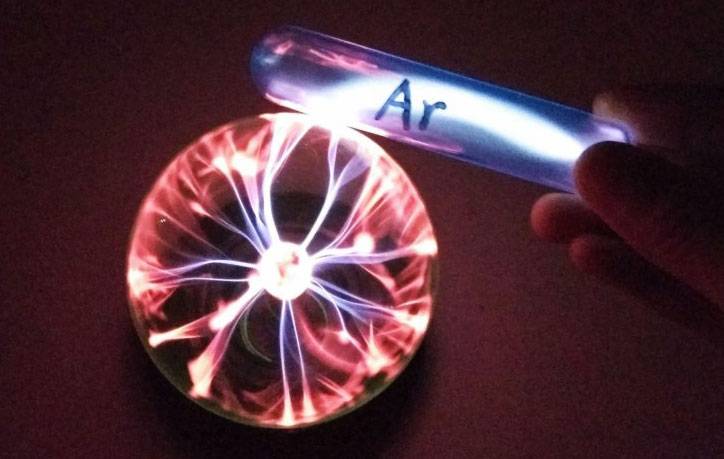

La atmósfera mixta, un componente crítico en los procesos de tratamiento térmico, se compone normalmente de una mezcla de varios gases en proporciones específicas. Esta composición se elabora meticulosamente para reproducir un entorno de tratamiento térmico concreto o para lograr un resultado de proceso deseado. Los gases que suelen formar parte de estas mezclas incluyen gases inertes como el argón y el nitrógeno, así como gases reactivos como el hidrógeno y el metano, cada uno de los cuales contribuye de forma única a la atmósfera general.

El impacto de estas mezclas de gases en el proceso de tratamiento térmico es profundo. Por ejemplo, los gases inertes ayudan a evitar la oxidación y la descarburación, garantizando la integridad de los materiales tratados. Por otro lado, los gases reactivos pueden facilitar la carburación o nitruración, alterando las propiedades superficiales de los materiales para mejorar su dureza y resistencia al desgaste. La composición exacta y la proporción de estos gases son cruciales, ya que influyen directamente en la conductividad térmica, la capacidad calorífica específica y la reactividad química en el entorno del horno.

A modo de ejemplo, consideremos una atmósfera mixta típica utilizada para la cementación del acero. Esta mezcla puede consistir en un 90% de nitrógeno, un 5% de hidrógeno y un 5% de monóxido de carbono. El nitrógeno proporciona un entorno inerte, mientras que el hidrógeno ayuda a eliminar las incrustaciones de óxido. El monóxido de carbono, que actúa como agente de cementación, se difunde en la superficie del acero, aumentando su contenido en carbono y, por tanto, su dureza.

| Tipo de gas | Papel en la atmósfera mixta | Impacto en el tratamiento térmico |

|---|---|---|

| Gases inertes | Evitan la oxidación y la descarburación | Integridad del material |

| Gases reactivos | Facilitan la carburación o nitruración | Mejora de las propiedades superficiales |

| Ayuda a eliminar las incrustaciones de óxido | Limpieza de la superficie |

El control preciso de estas mezclas de gases es esencial para lograr los resultados deseados en el tratamiento térmico. Cualquier desviación en la composición del gas puede conducir a resultados subóptimos, comprometiendo potencialmente la calidad y el rendimiento de los materiales tratados. Por lo tanto, la selección y preparación de estos gases, así como el control y ajuste de sus caudales, son pasos fundamentales en el funcionamiento de un horno de protección en atmósfera inerte.

Selección y preparación de gases

La selección del gas inerte y otros gases adecuados es un paso fundamental para garantizar la eficacia y la seguridad del proceso de tratamiento térmico. Esta selección debe realizarse de acuerdo con los requisitos específicos del proceso, teniendo en cuenta factores como el resultado deseado del tratamiento térmico, los materiales a tratar y las consideraciones de seguridad operativa.

Pureza y calidad de los gases

La pureza de los gases utilizados es primordial. Incluso pequeñas impurezas pueden alterar significativamente la atmósfera del horno y provocar resultados impredecibles. Por ejemplo, las trazas de oxígeno o humedad en un gas inerte pueden reaccionar con los materiales que se están tratando, comprometiendo potencialmente la integridad del producto final. Por lo tanto, es esencial abastecerse de gases de proveedores fiables que puedan garantizar altos niveles de pureza.

Equipo de suministro de gas

Preparar el equipo de suministro de gas implica establecer un sistema que garantice un flujo continuo y controlado de gases al horno. Esto suele incluir

- Cilindros de gas: Recipientes que almacenan los gases a altas presiones. La manipulación y el almacenamiento adecuados de estas botellas son cruciales para evitar accidentes.

- Válvulas reductoras de presión: Dispositivos que reducen la alta presión de las botellas de gas a una presión segura y utilizable para el horno.

- Medidores de caudal: Instrumentos que miden el caudal de los gases, garantizando que se mantengan las proporciones correctas.

Configuración y prueba del equipo

Antes de iniciar el proceso de tratamiento térmico, es aconsejable realizar una configuración y prueba exhaustivas del equipo de suministro de gas. Esto incluye

- Pruebas de fugas: Comprobación de posibles fugas de gas en el sistema para evitar peligros potenciales.

- Calibración: Asegurarse de que todos los instrumentos, como las válvulas reductoras de presión y los caudalímetros, están calibrados para funcionar con precisión.

- Protocolos de seguridad: Aplicar protocolos de seguridad, como el uso de detectores de gas y alarmas, para mitigar los riesgos asociados a las fugas de gas o al mal funcionamiento de los equipos.

Seleccionando y preparando meticulosamente los gases y sus equipos de suministro, los operarios pueden garantizar una atmósfera estable y controlada dentro del horno, optimizando así el proceso de tratamiento térmico y mejorando la calidad del producto final.

Controles operativos y supervisión

Control y estabilidad de la atmósfera

Mantener la uniformidad y estabilidad de la atmósfera dentro de un horno de atmósfera inerte que funciona en atmósfera mixta es primordial. Esto se consigue normalmente mediante un sofisticado sistema de control de flujo, que regula meticulosamente la introducción de cada gas en la cámara del horno. El sistema garantiza que los gases se suministran en una proporción calibrada con precisión, manteniendo así un entorno constante durante todo el proceso de tratamiento térmico.

Para lograr este nivel de precisión, el sistema de control de flujo integra tecnologías avanzadas como controladores de flujo másico y válvulas proporcionales. Estos componentes trabajan en tándem para supervisar y ajustar los caudales de los gases individuales, garantizando que la mezcla deseada permanezca inalterada. Por ejemplo, si el proceso requiere una proporción específica de nitrógeno y argón, el sistema ajustará continuamente la entrada de cada gas para mantener esa proporción, independientemente de las fluctuaciones de la demanda o de las condiciones externas.

Además, la estabilidad de la atmósfera se refuerza aún más con el uso de sistemas de monitorización en tiempo real. Estos sistemas emplean sensores y analizadores para evaluar continuamente la composición y concentración de los gases dentro del horno. Si se detecta cualquier desviación de los parámetros preestablecidos, el sistema de control de flujo puede aplicar rápidamente medidas correctoras, preservando así la integridad del entorno de tratamiento térmico.

En resumen, el control de la uniformidad y estabilidad de la atmósfera en un horno de atmósfera mixta es un proceso polifacético que se basa en un control preciso del flujo, tecnologías avanzadas de supervisión y mecanismos de respuesta rápida. Este enfoque integrado garantiza que el horno funcione en las condiciones más óptimas, mejorando en última instancia la calidad y consistencia de los resultados del tratamiento térmico.

Supervisión de la atmósfera en tiempo real

Para garantizar la estabilidad y uniformidad de la atmósfera dentro de la cámara del horno, es crucial instalar analizadores de atmósfera avanzados. Estos dispositivos proporcionan una imagen completa y en tiempo real de la composición y concentración de los gases presentes en la cámara. Estos datos en tiempo real permiten realizar ajustes inmediatos en el flujo de gas, garantizando que la atmósfera se mantenga constante durante todo el proceso de tratamiento térmico.

| Característica | Descripción |

|---|---|

| Análisis de composición | Desglose detallado de los tipos de gas y sus concentraciones. |

| Supervisión de la concentración | Seguimiento en tiempo real de los niveles de concentración de gas para detectar cualquier desviación. |

| Capacidad de ajuste | Circuito de retroalimentación inmediata que permite realizar ajustes oportunos en el flujo de gas. |

El sistema de monitorización en tiempo real no sólo mejora la precisión del proceso de tratamiento térmico, sino que también garantiza que cualquier problema potencial se identifique y se aborde con prontitud. Este enfoque proactivo es esencial para mantener la integridad y calidad del producto final.

Mediante la integración de estas funciones de supervisión avanzadas, los operarios pueden lograr un mayor nivel de control sobre el entorno del horno, lo que permite obtener resultados más predecibles y fiables en el proceso de tratamiento térmico.

Ajustes del proceso de tratamiento térmico

Ajustes de parámetros para el tratamiento térmico

Para lograr el efecto óptimo del tratamiento térmico, es fundamental ajustar parámetros como la velocidad de calentamiento, el tiempo de mantenimiento y el método de enfriamiento en función de los requisitos específicos del proceso. Estos ajustes no son arbitrarios, sino que se guían por las propiedades únicas y las interacciones de los gases dentro de la atmósfera mezclada.

Los distintos gases pueden influir significativamente en el proceso de tratamiento térmico. Por ejemplo, algunos gases pueden aumentar la difusión de elementos en el material, lo que mejora las propiedades mecánicas, mientras que otros pueden favorecer la oxidación o la descarburación. Por lo tanto, la selección y la proporción de gases en la atmósfera mixta deben controlarse meticulosamente para alinearse con los resultados deseados.

| Tipo de gas | Efecto en el tratamiento térmico | Aplicaciones típicas |

|---|---|---|

| Nitrógeno | Neutro, evita la oxidación | Tratamiento térmico general |

| Argón | Inerte, alta pureza | Aplicaciones de precisión |

| Hidrógeno | Favorece la descarburación | Endurecimiento superficial |

| Metano | Fuente de carbono | Procesos de carburación |

Además de la selección del gas, la velocidad de calentamiento es fundamental. Una velocidad de calentamiento rápida puede minimizar el crecimiento de grano, mientras que una velocidad más lenta puede ser necesaria para conseguir una distribución uniforme de la temperatura. El tiempo de mantenimiento, o la duración a la temperatura objetivo, permite la finalización de las transformaciones de fase y la homogeneización del material. Los métodos de enfriamiento, ya sea por aire, aceite o gas, determinan la microestructura final y las propiedades del material tratado.

Equilibrando cuidadosamente estos parámetros y comprendiendo el papel de cada gas en la atmósfera mixta, se puede adaptar el proceso de tratamiento térmico para satisfacer requisitos de rendimiento específicos y lograr resultados superiores.

Procedimientos de seguridad y mantenimiento

Medidas de seguridad en atmósfera mixta

Garantizar la seguridad de las operaciones en un entorno de atmósfera mixta es primordial, dada la posible presencia de gases inflamables, explosivos o tóxicos. Para mitigar estos riesgos, deben aplicarse y mantenerse rigurosamente varias medidas de seguridad críticas.

En primer lugar, es esencial la instalación de un sistema integral de alarma de fugas de gas. Este sistema debe estar equipado con sensores colocados estratégicamente para detectar hasta el más mínimo rastro de fuga de gas. Tras la detección, la alarma debe activar alertas inmediatas, lo que permite una rápida acción correctiva para evitar cualquier acumulación peligrosa de gases.

En segundo lugar, son cruciales unos sistemas de ventilación y extracción robustos. Estos sistemas deben estar diseñados para hacer circular y expulsar el aire de forma eficaz, garantizando que los gases liberados se diluyan y eliminen rápidamente de la zona de operaciones. Los ventiladores y conductos de alta eficiencia, junto con un mantenimiento regular, pueden mejorar significativamente la eficacia de estos sistemas.

Además, es indispensable realizar periódicamente simulacros de seguridad y sesiones de formación para el personal. Los operarios deben conocer bien los procedimientos de emergencia, incluido el uso adecuado de equipos de seguridad como máscaras de gas y trajes protectores. Los simulacros periódicos ayudan a garantizar que todos los miembros del equipo estén preparados para responder con rapidez y eficacia en caso de emergencia.

Además, la supervisión continua de las concentraciones de gas dentro de la cámara del horno es vital. Los analizadores de atmósfera avanzados pueden proporcionar datos en tiempo real sobre la composición y concentración de los gases, lo que permite a los operarios realizar ajustes oportunos del flujo de gas y mantener una atmósfera estable y uniforme. Este enfoque proactivo ayuda a evitar la acumulación de gases peligrosos y garantiza la integridad del proceso de tratamiento térmico.

En resumen, mediante la integración de sistemas avanzados de detección de gases, la optimización de las capacidades de ventilación y escape, la formación periódica en materia de seguridad y la vigilancia de la concentración de gases, se puede mejorar significativamente la seguridad y fiabilidad de las operaciones en un entorno de atmósfera mixta.

Sellado y mantenimiento del horno

Garantizar la integridad del sellado del horno es primordial para mantener la estabilidad y pureza de la atmósfera dentro del horno. Antes de iniciar cualquier operación, es esencial inspeccionar meticulosamente la puerta del horno, las conexiones de las tuberías y otros componentes críticos para confirmar que no hay fugas. Este enfoque proactivo ayuda a preservar el entorno controlado necesario para los procesos precisos de tratamiento térmico.

Puntos clave de inspección para el sellado del horno

-

Sellado de la puerta del horno:

- Material y diseño: La puerta del horno debe contar con un mecanismo de sellado robusto, a menudo empleando materiales como cuerda de amianto y vidrio de agua, que se fijan con tornillos para asegurar un ajuste hermético.

- Medidas adicionales: Considere el uso de bridas de compresión, juntas de aceite o métodos de refrigeración por agua para mejorar aún más el sellado.

-

Sistema de tuberías:

- Detección periódica de fugas: Realice pruebas periódicas de fugas en el sistema de tuberías para identificar y rectificar rápidamente cualquier posible fuga de aire.

- Técnicas de sellado: Utilice rellenos y bridas de sellado avanzados para evitar cualquier fisura en el sistema.

-

Sellado de la cámara del horno:

- Sistema de doble puerta: Implemente un sistema de doble puerta en el que las cámaras delantera y trasera del horno puedan abrirse y cerrarse alternativamente para evitar la entrada directa de aire.

- Sellos de presión por gravedad: La puerta del horno puede equiparse con una ranura de sellado de arena y rodillos, combinados con una inclinación de 3° a 7° y presión por gravedad para garantizar un sellado hermético. Alternativamente, se pueden emplear juntas de sombra de fuego para mayor seguridad.

Siguiendo estos meticulosos protocolos de sellado e inspección, puede prolongar considerablemente la vida útil de su horno y garantizar su funcionamiento eficaz. El mantenimiento regular y el cumplimiento de una rutina de inspección programada son cruciales para mantener el rendimiento y la precisión del horno, salvaguardando así la integridad de sus procesos de tratamiento térmico.

Características y especificaciones avanzadas

Tecnología de manipulación y sellado de gases a alta presión

En aplicaciones de alta temperatura, como un horno de atmósfera de 1400 °C, la capacidad de manejar gases a alta presión es crucial para mantener un entorno estable y controlado. El horno está diseñado para admitir gases a alta presión con un valor límite de presión atmosférica de hasta 0,1 MPa. Esta capacidad es esencial para garantizar que la mezcla de gases se mantenga constante y eficaz durante todo el proceso de tratamiento térmico.

La tecnología de sellado empleada en estos hornos es un componente crítico que permite largos periodos de retención de la presión. Esta tecnología garantiza que el horno permanezca herméticamente sellado, evitando cualquier fuga de la mezcla de gas a alta presión. La eficacia del sistema de sellado es primordial, ya que incluso pequeñas fugas pueden comprometer la integridad de la atmósfera y afectar a la calidad del tratamiento térmico.

Para lograr este nivel de sellado, el horno incorpora materiales y técnicas avanzados. Por ejemplo, el uso de juntas de alto rendimiento y sellos diseñados con precisión garantiza que el horno pueda soportar las altas temperaturas y presiones sin comprometer su integridad. Además, el mantenimiento y la inspección periódicos de los componentes de sellado son esenciales para garantizar su eficacia continua.

En resumen, la tecnología de manipulación y sellado de gases a alta presión en un horno atmosférico de 1400 °C es un sofisticado sistema diseñado para mantener un entorno estable y controlado. Esta tecnología no sólo permite el uso de gases a alta presión, sino que también garantiza su retención durante periodos prolongados, respaldando así los procesos de tratamiento térmico precisos y eficaces que requieren diversas aplicaciones industriales.

Control de temperatura y sistemas de refrigeración

El horno emplea varillas de carbono silicio como elemento calefactor primario, integradas en una sofisticada estructura de doble carcasa. Este diseño incorpora un sistema de control de temperatura programable de 40 segmentos, con disparadores de cambio de fase y mecanismos de control de silicio. La cámara interior del horno está revestida con materiales de fibra policristalina de alúmina tipo 1600, conocidos por sus excelentes propiedades de aislamiento térmico.

Entre las dos carcasas se ha instalado un avanzado sistema de refrigeración por aire. Este sistema está diseñado para disipar rápidamente el calor, garantizando una gestión eficaz de la temperatura y una rápida capacidad de refrigeración. La combinación de estos elementos permite un control preciso de la temperatura y cambios rápidos de temperatura, cruciales para mantener la integridad y eficacia del proceso de tratamiento térmico.

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada con cinta de malla

Artículos relacionados

- Cómo los hornos de atmósfera controlada mejoran la calidad y la consistencia en el tratamiento térmico

- Hornos de atmósfera de hidrógeno: Aplicaciones, seguridad y mantenimiento

- El saboteador silencioso en su horno: por qué falla su tratamiento térmico y cómo solucionarlo

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Exploración del uso de un horno de cámara para aplicaciones industriales y de laboratorio