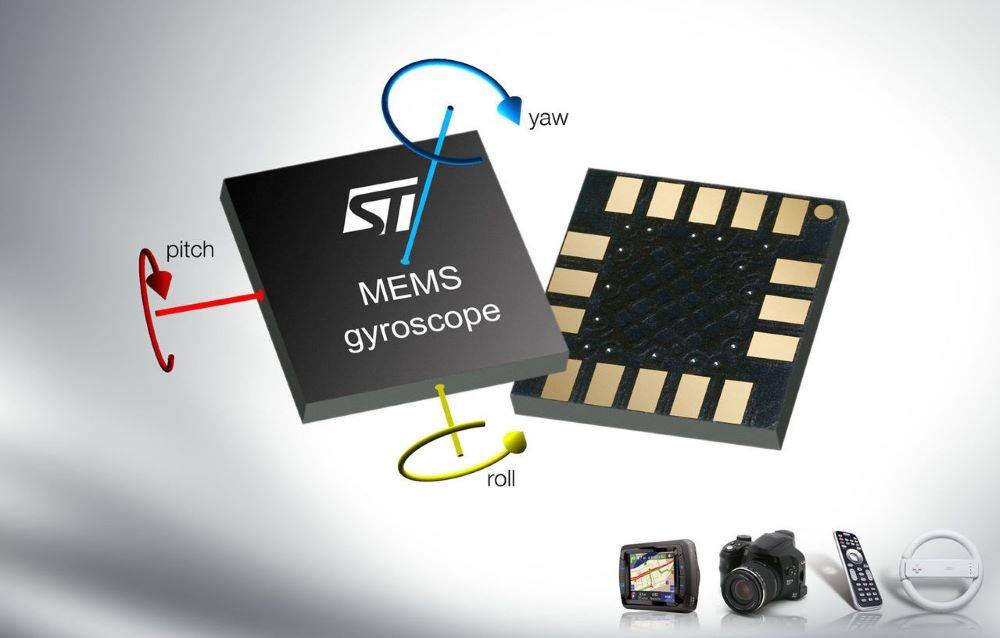

Introducción al PECVD en MEMS

Papel del PECVD en los dispositivos MEMS

El PECVD (depósito químico en fase vapor potenciado por plasma) es indispensable para la fabricación de películas de óxido y nitruro de silicio de alta calidad, que son componentes críticos de varias capas de dispositivos MEMS (sistemas microelectromecánicos). Esta técnica destaca por su capacidad para depositar películas a temperaturas relativamente bajas, lo que garantiza que las delicadas estructuras de los dispositivos MEMS no se vean comprometidas por un calor excesivo.

La importancia del PECVD en la industria de los semiconductores va más allá de los MEMS e incluye una amplia gama de aplicaciones, como los dispositivos microelectrónicos, las células fotovoltaicas y los paneles de visualización. Sus ventajas incluyen una excelente uniformidad de la película, un alto rendimiento y la capacidad de procesar materiales a temperaturas compatibles con las capas metálicas existentes en los dispositivos. Esto hace que el PECVD sea especialmente adecuado para las fases finales de la fabricación de dispositivos, en las que los procesos CVD térmicos tradicionales serían demasiado duros.

En los procesos de PECVD, los plasmas de descarga luminosa se mantienen dentro de cámaras, lo que facilita las reacciones químicas en fase vapor y la deposición de películas simultáneamente. Este método se desarrolló en respuesta a las estrictas exigencias de la tecnología de semiconductores, reflejando la evolución de otros procesos basados en plasma como el sputtering y el grabado. Entre las primeras aplicaciones comerciales del PECVD cabe destacar el depósito a baja temperatura de películas de nitruro de silicio, que se utilizaban para la pasivación y encapsulación de dispositivos microelectrónicos totalmente fabricados. La capacidad de depositar nitruro de silicio a temperaturas inferiores a 300 °C cambió las reglas del juego, ya que permitía proteger componentes sensibles sin causar degradación térmica.

A medida que aumenta la demanda de dispositivos electrónicos avanzados, el papel del PECVD en la industria de los semiconductores está llamado a ser aún más decisivo. Su capacidad para equilibrar la calidad de la película con la eficiencia del proceso lo convierte en una herramienta esencial para el futuro de los MEMS y otras tecnologías de microfabricación.

Comparación con otros métodos de deposición

El PECVD (depósito químico en fase vapor potenciado por plasma) destaca entre otros métodos de deposición por su capacidad única de control de la temperatura y su compatibilidad con las capas metálicas existentes. A diferencia de los métodos tradicionales de CVD (deposición química en fase vapor), el PECVD funciona a temperaturas más bajas, normalmente entre 150 °C y 400 °C, lo que resulta crucial para preservar la integridad de las estructuras metálicas preexistentes en los dispositivos MEMS. Este rango de temperaturas permite depositar películas de óxido y nitruro de silicio de alta calidad sin causar daños térmicos a los componentes sensibles.

Además, la capacidad del PECVD para controlar el proceso de deposición mediante parámetros ajustables como la potencia de RF, los caudales de gas y la presión de la cámara aumenta aún más su versatilidad. Esta flexibilidad garantiza que las películas depositadas puedan adaptarse para satisfacer requisitos específicos de propiedades eléctricas, mecánicas y térmicas, lo que convierte al PECVD en la opción ideal para las complejas necesidades de la fabricación de MEMS.

| Método de deposición | Rango de temperatura | Compatibilidad con capas metálicas | Ajustabilidad |

|---|---|---|---|

| PECVD | 150°C - 400°C | Alta | Alta |

| CVD tradicional | 400°C - 1000°C | Bajo | Bajo |

En resumen, el funcionamiento a baja temperatura y la alta ajustabilidad del PECVD lo hacen superior para dispositivos MEMS que requieren un control preciso de las propiedades de la película y la protección de las capas metálicas existentes.

Componentes del equipo de PECVD

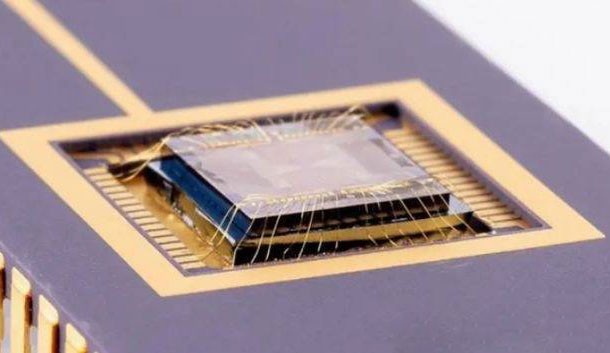

Electrodo de RF y electrodo de oblea

En el contexto del PECVD (depósito químico en fase vapor mejorado por plasma) para dispositivos MEMS (sistemas microelectromecánicos), el electrodo de RF (radiofrecuencia) y el electrodo de oblea desempeñan un papel fundamental en el proceso de deposición. El electrodo de RF está diseñado específicamente para descomponer los gases de la materia prima en un estado de plasma. Este plasma, rico en especies reactivas, es esencial para la deposición uniforme y controlada de películas de óxido y nitruro de silicio. La capacidad del electrodo de RF para ionizar los gases de forma eficiente garantiza que el plasma resultante tenga la energía necesaria para facilitar las reacciones químicas a temperaturas más bajas, lo cual es crucial para mantener la integridad estructural de los dispositivos MEMS.

Por otro lado, el electrodo de la oblea cumple una doble función: actúa como portador de la oblea y proporciona el calentamiento necesario para mantener unas condiciones de deposición óptimas. La función de calentamiento del electrodo de la oblea es fundamental, ya que ayuda a controlar la temperatura de la oblea, lo que a su vez influye en la velocidad de crecimiento y la calidad de las películas depositadas. Al mantener una temperatura constante, el electrodo de oblea garantiza la optimización de las propiedades de la película, como el grosor y la uniformidad. Esta doble funcionalidad del electrodo de oblea subraya su importancia en el proceso de PECVD, convirtiéndolo en un componente indispensable para conseguir recubrimientos de alta calidad en dispositivos MEMS.

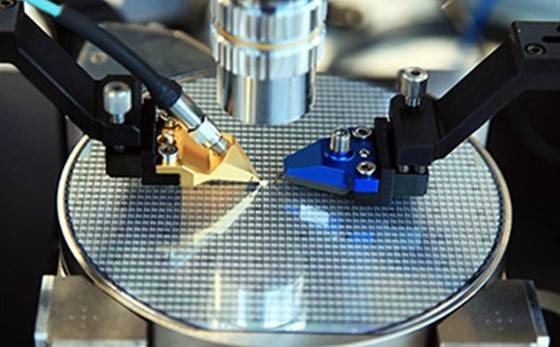

Bomba de vacío y gas de materia prima

La bomba de vacío de los equipos de PECVD desempeña un papel fundamental en el control del flujo de gas dentro de la cámara, garantizando que el entorno siga siendo propicio para la descomposición y posterior formación de las películas deseadas. Este componente crítico no sólo mantiene los niveles de vacío necesarios, sino que también contribuye a la descomposición de los gases, facilitando la creación eficaz de plasma.

Los gases de las materias primas, como el silano (SiH4), el óxido nitroso (N2O) y el nitrógeno (N2), son indispensables para el proceso de formación de la película. Estos gases se introducen cuidadosamente en la cámara y se someten a la energía del electrodo de RF, descomponiéndose en sus átomos y moléculas constituyentes. Este estado del plasma es esencial para la deposición de películas de óxido y nitruro de silicio de alta calidad en los dispositivos MEMS.

| Gas | Papel en la formación de la película |

|---|---|

| SiH4 | Proporciona átomos de silicio para la formación de películas a base de silicio. |

| N2O | Suministra oxígeno y nitrógeno para la creación de películas de óxido y nitruro de silicio. |

| N2 | Aumenta el contenido de nitrógeno en las películas, lo que influye en sus propiedades mecánicas. |

El control preciso del flujo de gas y la descomposición eficaz de estas materias primas son fundamentales para conseguir películas uniformes y de alta calidad. Cualquier desviación en la composición del gas o en el caudal puede provocar variaciones en las propiedades de las películas, afectando así al rendimiento general y a la fiabilidad de los dispositivos MEMS.

Control y optimización de procesos

Crecimiento de la película y control de calidad

La velocidad de crecimiento de la película, la concentración de los gases utilizados y la energía de activación necesaria son factores críticos que influyen significativamente tanto en el grosor como en la calidad de la película. Estos factores se controlan meticulosamente mediante la aplicación de potencia de RF y la regulación de la temperatura de la oblea.

- Velocidad de crecimiento: La velocidad de crecimiento de la película es directamente proporcional a la potencia de RF aplicada. Una mayor potencia de RF acelera la descomposición de los gases de la materia prima en plasma, acelerando así el proceso de deposición.

- Concentración de gas: La concentración de gases como SiH4, N2O y N2 desempeña un papel fundamental. Las concentraciones óptimas garantizan que la película no sólo sea lo suficientemente gruesa, sino que también posea las propiedades deseadas, como densidad y uniformidad.

- Energía de activación: Es la energía necesaria para iniciar y mantener las reacciones químicas necesarias para la formación de la película. El control de la energía de activación mediante la potencia de RF y la temperatura de la oblea garantiza que las reacciones se produzcan eficazmente sin comprometer la integridad de la película.

Mediante el ajuste de estos parámetros, los fabricantes pueden conseguir películas con un grosor preciso y una calidad superior, que son esenciales para el rendimiento y la fiabilidad de los dispositivos MEMS.

Optimización de parámetros para obtener las propiedades deseadas

La optimización de los parámetros en un proceso de deposición química en fase vapor potenciada por plasma (PECVD) es esencial para conseguir las propiedades deseadas de la película en dispositivos de sistemas microelectromecánicos (MEMS). Parámetros clave como la relación silano/óxido nitroso, la potencia de RF, el flujo de nitrógeno, la presión de la cámara y la temperatura de la placa inferior desempeñan un papel fundamental en este proceso de optimización. Cada uno de estos parámetros influye directamente en las características de la película, como su grosor, uniformidad y propiedades mecánicas.

La relación silano/óxido nitroso es especialmente crítica, ya que afecta a la composición química de la película depositada e influye en sus propiedades dieléctricas y su estabilidad. El ajuste de esta proporción puede afinar la capacidad de la película para soportar tensiones eléctricas y esfuerzos mecánicos, que son cruciales para la fiabilidad operativa de los dispositivos MEMS.

La potencia de RF es otro factor importante, ya que controla la entrada de energía en el plasma, afectando así a la velocidad de crecimiento de la película y a la calidad de la película depositada. Una mayor potencia de RF suele aumentar la velocidad de crecimiento, pero también puede provocar la formación de defectos si no se controla adecuadamente. Equilibrar la potencia de RF con otros parámetros garantiza una película de alta calidad y sin defectos.

El flujo de nitrógeno, a menudo utilizado para estabilizar el plasma y controlar la estequiometría de la película, es otro parámetro que requiere una cuidadosa optimización. Un flujo de nitrógeno adecuado garantiza la deposición uniforme de la película y evita la formación de compuestos no deseados, como el nitruro de silicio, que puede comprometer las propiedades dieléctricas de la película.

La presión de la cámara y la temperatura de la placa inferior también son críticas en el proceso PECVD. La presión de la cámara afecta al recorrido libre medio de las moléculas de gas, lo que influye en la uniformidad y densidad de la película depositada. Por otro lado, la temperatura de la placa inferior controla el calentamiento del sustrato, que es esencial para promover las reacciones químicas necesarias para la formación de la película.

En resumen, la interacción entre estos parámetros es crucial para conseguir las propiedades deseadas de la película en los dispositivos MEMS. La optimización de cada parámetro dentro de su rango adecuado garantiza la producción de películas de óxido y nitruro de silicio de alta calidad, esenciales para el funcionamiento fiable de los dispositivos MEMS.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

Artículos relacionados

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Una guía completa para el mantenimiento de equipos PECVD

- El papel del plasma en los recubrimientos PECVD

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma