Tratamiento de densificación

Eliminación de defectos internos

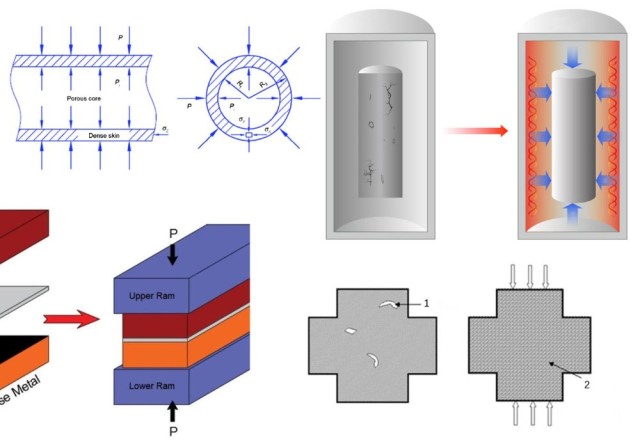

El prensado isostático en caliente (HIP) es una tecnología transformadora que mejora significativamente el rendimiento de diversas piezas de fundición mediante la eliminación de defectos internos. Este proceso es especialmente eficaz para materiales como las aleaciones de aluminio, las aleaciones de titanio y las aleaciones de alta temperatura, que son fundamentales en industrias que exigen una gran fiabilidad y rendimiento.

Mediante la aplicación uniforme de presión y calor, el proceso HIP densifica estos materiales, cerrando eficazmente los poros y las microfisuras que, de otro modo, podrían provocar fallos prematuros. Este proceso de densificación no sólo elimina los defectos existentes, sino que también impide la formación de otros nuevos, garantizando una estructura de material más uniforme y densa.

Las ventajas del HIP en la eliminación de defectos son múltiples. Por ejemplo, las aleaciones de aluminio, conocidas por su ligereza y alta resistencia, se vuelven aún más robustas y duraderas tras el tratamiento HIP. Del mismo modo, las aleaciones de titanio, esenciales en aplicaciones aeroespaciales y médicas, alcanzan propiedades mecánicas superiores, lo que las hace más adecuadas para entornos de alta tensión. Las aleaciones de alta temperatura, utilizadas en motores a reacción y turbinas de gas, experimentan un aumento significativo de su resistencia a la fatiga térmica y la oxidación, lo que prolonga su vida operativa.

En resumen, la capacidad del HIP para eliminar defectos internos eleva el rendimiento general de las piezas fundidas a un nivel sin precedentes, lo que lo convierte en una tecnología indispensable en la fabricación moderna.

Mejora de las propiedades mecánicas

La mejora de las propiedades mecánicas mediante el prensado isostático en caliente (HIP) es un avance significativo en la ciencia de los materiales. Este proceso aumenta notablemente la vida a la fatiga, la ductilidad, la tenacidad a la fractura, la resistencia al desgaste y la resistencia a la corrosión de los materiales, alcanzando en última instancia el 100% de densidad teórica. Estas mejoras no son meramente incrementales, sino transformadoras, ya que permiten a los materiales soportar condiciones más duras y duraciones operativas más prolongadas.

Por ejemplo, se alarga la vida a fatiga de los componentes, lo que significa que pueden soportar repetidos ciclos de tensión sin fallar. Esto es crucial en aplicaciones en las que las piezas mecánicas están sometidas a tensiones continuas o intermitentes, como en las industrias aeroespacial o automovilística. También aumenta la ductilidad, es decir, la capacidad de un material para deformarse bajo tensión de tracción, lo que hace que el material se adapte mejor a diversas formas sin agrietarse ni romperse.

La tenacidad a la fractura, una medida de la resistencia de un material a la propagación de grietas, mejora significativamente. Esto significa que los materiales tratados con HIP son menos propensos a desarrollar grietas bajo tensión, lo que es vital en entornos de alta tensión como la maquinaria pesada o la ingeniería estructural. La resistencia al desgaste es otra propiedad crítica mejorada por el HIP, que garantiza que los componentes mantengan su integridad durante largos periodos de fricción y contacto.

La resistencia a la corrosión también es una ventaja notable, ya que protege los materiales de la degradación medioambiental. Esto es especialmente importante en industrias en las que los componentes están expuestos a elementos corrosivos, como los entornos marinos o de procesamiento químico. El logro de una densidad teórica del 100% garantiza que los materiales estén libres de porosidad y otros defectos internos, lo que da lugar a un producto más fiable y duradero.

En resumen, las propiedades mecánicas de los materiales sometidos a prensado isostático en caliente mejoran notablemente en múltiples dimensiones, lo que los hace adecuados para una amplia gama de aplicaciones de alto rendimiento.

Unión por difusión

Integración de múltiples materiales

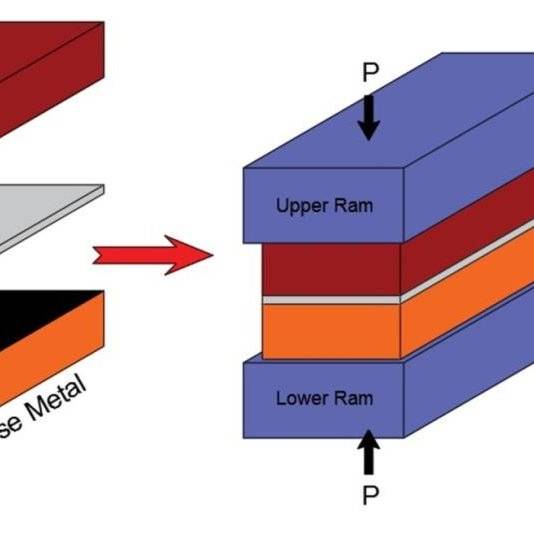

El prensado isostático en caliente (HIP) destaca en la creación de uniones sólidas y sin fisuras entre diversos materiales, incluidas las interfaces sólido-sólido, sólido-polvo y polvo-polvo. Esta avanzada técnica garantiza que las uniones formadas no sólo estén libres de defectos, sino que también presenten un rendimiento mecánico superior. El proceso aprovecha las altas temperaturas y la presión uniforme para facilitar la unión por difusión, que es crucial para integrar materiales con propiedades dispares.

Una de las principales ventajas del HIP en la integración de materiales es su capacidad para tratar materiales con diferencias de rendimiento significativas. Por ejemplo, puede unir eficazmente aleaciones de alta temperatura con metales más comunes, creando compuestos que aprovechan las ventajas de cada componente. Esta versatilidad es especialmente beneficiosa en sectores que requieren combinaciones complejas de materiales, como la ingeniería aeroespacial y de automoción.

Además, la precisión de HIP en el control de los aspectos dimensionales durante el proceso de unión garantiza que el producto final mantenga la forma y el tamaño previstos. Este nivel de control es esencial para aplicaciones en las que la integridad de los componentes es primordial, como en piezas estructurales críticas. La capacidad del proceso para lograr una densidad casi perfecta y eliminar los huecos internos mejora aún más la fiabilidad y longevidad de los materiales integrados.

En resumen, la capacidad del HIP para crear uniones de alto rendimiento y sin defectos entre diversos materiales lo convierte en una herramienta indispensable en la fabricación moderna. Su fuerza de unión superior y su precisión dimensional ofrecen ventajas significativas sobre los métodos tradicionales, convirtiéndolo en la opción preferida para las industrias que exigen los más altos estándares de integridad y rendimiento de los materiales.

Ventajas sobre los métodos tradicionales

La tecnología de prensado isostático en caliente (HIP) se diferencia de los métodos tradicionales en varios aspectos clave, especialmente en su capacidad para lograr una fuerza de unión superior, un control dimensional preciso y la integración perfecta de materiales con características de rendimiento muy diferentes. A diferencia de las técnicas de unión convencionales, la tecnología HIP crea uniones sin defectos aplicando una presión y un calor uniformes, lo que minimiza el riesgo de puntos débiles y garantiza una conexión robusta.

Una de las ventajas más significativas del HIP es su capacidad para manejar materiales con diferencias de rendimiento significativas. Tanto si se trata de conectar metales con distintos grados de dureza, ductilidad o resistencia térmica, la HIP garantiza que el producto final mantenga su integridad y rendimiento. Esta versatilidad es especialmente valiosa en sectores en los que el rendimiento de los materiales es crítico, como la ingeniería aeroespacial y de automoción.

Además, el HIP ofrece un control dimensional inigualable, que es crucial para crear componentes que cumplan especificaciones exactas. El proceso permite dar forma y tamaño precisos a los materiales, reduciendo la necesidad de mecanizado adicional y minimizando los residuos. Esto no sólo mejora la eficacia del proceso de fabricación, sino que también contribuye al ahorro de costes y a la sostenibilidad medioambiental.

En resumen, la capacidad del HIP para ofrecer una fuerza de unión superior, un control dimensional preciso y la integración perfecta de diversos materiales lo convierten en una opción superior a los métodos tradicionales. Esta tecnología no sólo garantiza la producción de componentes de alto rendimiento, sino que también optimiza el proceso de fabricación, lo que la convierte en una valiosa herramienta en diversas aplicaciones industriales.

Conformado Near-Net por pulvimetalurgia

Conformado rentable y de alto rendimiento

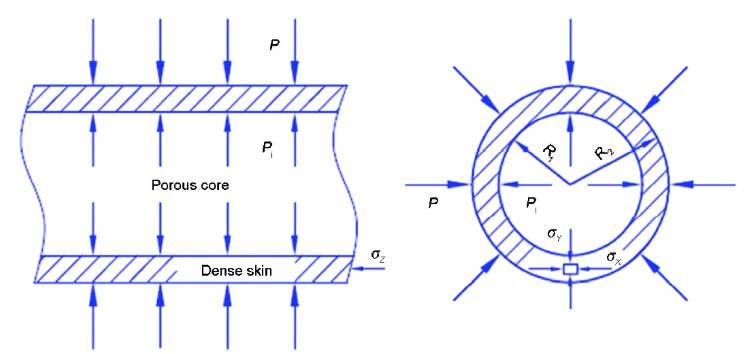

El prensado isostático en caliente (HIP) es una tecnología transformadora que consolida los materiales en polvo en productos de alto rendimiento y forma casi neta. Este proceso no sólo maximiza la utilización del material, sino que también mejora las propiedades mecánicas del producto final. Al aplicar una presión uniforme a temperaturas elevadas, el HIP garantiza que los materiales en polvo se densifiquen uniformemente, lo que da como resultado componentes con una integridad mecánica y un rendimiento superiores.

La rentabilidad del HIP radica en su capacidad para minimizar el desperdicio de material y reducir la necesidad de un procesamiento posterior exhaustivo. Los métodos de fabricación tradicionales suelen requerir un mecanizado adicional para conseguir la forma deseada, lo que puede suponer una importante pérdida de material. En cambio, el HIP permite fabricar componentes con forma casi de red directamente a partir de materiales en polvo, lo que reduce tanto el desperdicio de material como los costes de fabricación.

Además, las propiedades mecánicas de los componentes formados mediante HIP son excepcionales. El proceso garantiza que el producto final presente una gran resistencia, ductilidad y resistencia al desgaste y la corrosión. Estas propiedades son cruciales para aplicaciones aeroespaciales, de automoción y otras industrias de alto rendimiento en las que la fiabilidad y la longevidad son primordiales.

En resumen, el HIP ofrece una solución rentable y de alto rendimiento para el conformado de componentes complejos con forma casi de red a partir de materiales en polvo, lo que lo convierte en una tecnología indispensable en la fabricación moderna.

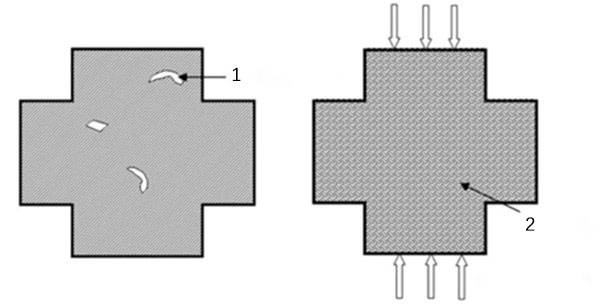

Estructura uniforme y densa del material

La tecnología de prensado isostático en caliente (HIP) desempeña un papel fundamental en la consecución de una estructura uniforme y densa del material, lo que resulta crítico para el rendimiento de diversos componentes. Este proceso garantiza que el material presente propiedades mecánicas isótropas, lo que significa que su resistencia, ductilidad y otras características mecánicas son uniformes en todas las direcciones. Esta uniformidad es especialmente importante en aplicaciones en las que las propiedades direccionales podrían provocar fallos bajo tensión.

Una de las principales ventajas del HIP es su capacidad para eliminar la segregación de elementos, un problema común en los métodos de fabricación tradicionales. La segregación de elementos se produce cuando los elementos de una aleación no se distribuyen uniformemente, lo que provoca puntos débiles e incoherencias en el material. Al aplicar presión y calor uniformes, el HIP redistribuye eficazmente estos elementos, lo que da como resultado un material más homogéneo.

Además, el HIP es capaz de preparar materiales de aleación de alta temperatura y lingotes bimetálicos con propiedades excepcionales. Las aleaciones de alta temperatura, que suelen utilizarse en los sectores aeroespacial y energético, requieren una microestructura estable y consistente para soportar condiciones extremas. Los lingotes bimetálicos, por su parte, se benefician de la perfecta integración de dos metales diferentes, que es posible gracias al control preciso de la temperatura y la presión que ejerce la HIP.

En resumen, la capacidad del HIP para crear una estructura de material uniforme y densa no sólo mejora las propiedades mecánicas del material, sino que también amplía su aplicabilidad en industrias exigentes.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

Artículos relacionados

- Fabricación aditiva para prensado isostático: uniendo la nueva tecnología con la fabricación tradicional

- Comprensión del prensado isostático en frío y sus aplicaciones

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Aplicación de la tecnología de prensado isostático en caliente en la preparación de cerámicas especiales

- Principio y proceso del prensado isostático en frío