Sí, absolutamente. La soldadura fuerte y la soldadura blanda no solo son posibles, sino que a menudo son los métodos ideales para unir materiales disímiles. El principio fundamental es que se utiliza un metal de aporte, con un punto de fusión inferior al de los materiales base, para formar un enlace metalúrgico entre las dos superficies sin fundir los componentes en sí.

El éxito al unir materiales disímiles con soldadura fuerte o blanda depende de un factor clave: el metal de aporte debe ser capaz de "mojar" y adherirse a ambas superficies. El desafío más crítico en este proceso es gestionar las diferentes tasas de expansión térmica entre los materiales durante el calentamiento y el enfriamiento.

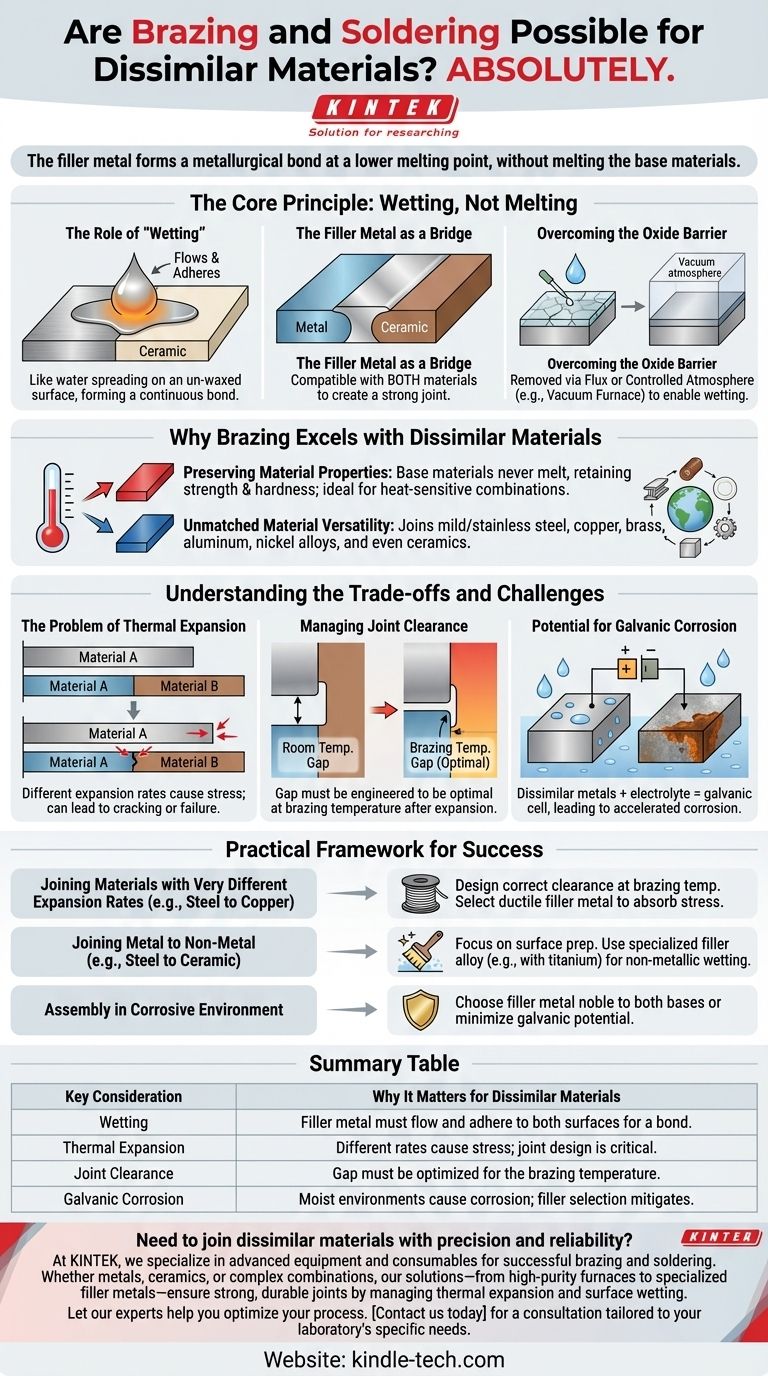

El Principio Central: Mojado, No Fusión

Para entender por qué este proceso funciona tan bien, debe comprender el concepto de mojado (wetting). Es la base de cada unión soldada fuerte o blanda exitosa.

El Papel del "Mojado"

El mojado describe la capacidad del metal de aporte fundido para fluir sobre y adherirse a las superficies sólidas de los materiales base. Piense en ello como el agua que forma gotas en un coche encerado frente a extenderse sobre una superficie sin cera; el mojado adecuado es la "extensión" que crea una unión continua.

El Metal de Aporte como Puente

El metal de aporte actúa como un puente metalúrgico entre los dos materiales distintos. Para una unión fuerte, la aleación de aporte elegida debe ser compatible con ambos materiales base, asegurando que pueda formar un enlace fuerte en cada lado.

Superando la Barrera de Óxido

Prácticamente todos los metales tienen una capa delgada e invisible de óxido en su superficie que impide el mojado adecuado. Esta barrera debe eliminarse.

Esto se logra de dos maneras principales: utilizando un fundente (flux) químico que limpia las superficies a medida que se calienta, o realizando el proceso en una atmósfera controlada (como un horno de vacío) que evita que se formen óxidos en primer lugar.

Por Qué la Soldadura Fuerte Sobresale con Materiales Disímiles

La naturaleza de baja temperatura de la soldadura fuerte proporciona ventajas distintas al unir materiales con diferentes propiedades.

Preservación de las Propiedades del Material

Debido a que los materiales base nunca se funden, sus propiedades metalúrgicas originales, como la resistencia y la dureza, no se ven afectadas en gran medida. Esto es fundamental cuando un material es mucho más sensible al calor que el otro.

Versatilidad de Materiales Inigualable

Este proceso es increíblemente versátil. Se puede utilizar para unir una amplia gama de materiales, incluidos acero dulce y acero inoxidable, cobre, latón, aluminio, aleaciones de níquel e incluso no metales como la cerámica.

Comprensión de las Compensaciones y Desafíos

Aunque es eficaz, la unión de materiales disímiles introduce desafíos únicos que deben abordarse para lograr una unión fiable.

El Problema de la Expansión Térmica

Este es el factor más importante. Los diferentes materiales se expanden y contraen a diferentes velocidades cuando se calientan y enfrían.

Si un material se expande significativamente más que el otro, se puede acumular una tensión inmensa en la unión a medida que se enfría, lo que podría provocar grietas o fallos inmediatos.

Gestión del Espacio de la Unión (Clearance)

La diferencia en la expansión térmica afecta directamente al espacio de la unión (joint clearance), es decir, la separación entre las dos piezas. Este espacio debe diseñarse a temperatura ambiente para que alcance el tamaño óptimo a la temperatura real de soldadura fuerte, después de que los materiales se hayan expandido.

Potencial de Corrosión Galvánica

Unir dos metales diferentes puede crear una célula galvánica, esencialmente una pequeña batería, en presencia de un electrolito (como la humedad). Esto puede hacer que uno de los metales se corroa a un ritmo acelerado, comprometiendo la integridad del conjunto con el tiempo.

Un Marco Práctico para el Éxito

Para garantizar una unión fuerte y fiable, su enfoque debe estar dictado por los materiales específicos y el entorno de servicio de la aplicación final.

- Si está uniendo materiales con tasas de expansión muy diferentes (ej. acero a cobre): Dé prioridad al diseño de una unión con el espacio adecuado a la temperatura de soldadura fuerte y seleccione un metal de aporte dúctil capaz de absorber la tensión térmica.

- Si está uniendo un metal a un no metal (ej. acero a cerámica): Concéntrese intensamente en la preparación de la superficie y en la selección de una aleación de aporte especializada (que a menudo contiene un elemento activo como el titanio) que pueda mojar adecuadamente la superficie no metálica.

- Si el conjunto final operará en un entorno corrosivo: Elija un metal de aporte que sea noble para ambos materiales base o uno que minimice el potencial galvánico entre ellos.

Al comprender estos principios fundamentales, puede aprovechar con confianza la soldadura fuerte y la soldadura blanda para crear uniones robustas y fiables entre una amplia gama de materiales disímiles.

Tabla Resumen:

| Consideración Clave | Por Qué es Importante para Materiales Disímiles |

|---|---|

| Mojado (Wetting) | El metal de aporte debe fluir y adherirse a ambas superficies para formar un enlace. |

| Expansión Térmica | Las diferentes tasas de expansión pueden causar tensión; el diseño de la unión es fundamental. |

| Espacio de la Unión | El espacio debe diseñarse para ser óptimo a la temperatura de soldadura fuerte. |

| Corrosión Galvánica | Los metales disímiles en un entorno húmedo pueden corroerse; la selección del aporte lo mitiga. |

¿Necesita unir materiales disímiles con precisión y fiabilidad?

En KINTEK, nos especializamos en los equipos y consumibles avanzados necesarios para una soldadura fuerte y blanda exitosa. Ya sea que trabaje con metales, cerámicas o combinaciones complejas, nuestras soluciones —desde hornos de alta pureza hasta metales de aporte y fundentes especializados— garantizan uniones fuertes y duraderas al gestionar expertamente la expansión térmica y el mojado de la superficie.

Permita que nuestros expertos le ayuden a optimizar su proceso. Contáctenos hoy para una consulta adaptada a las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los tipos de hornos de fusión por inducción? Sin núcleo, de canal y VIM explicados

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad