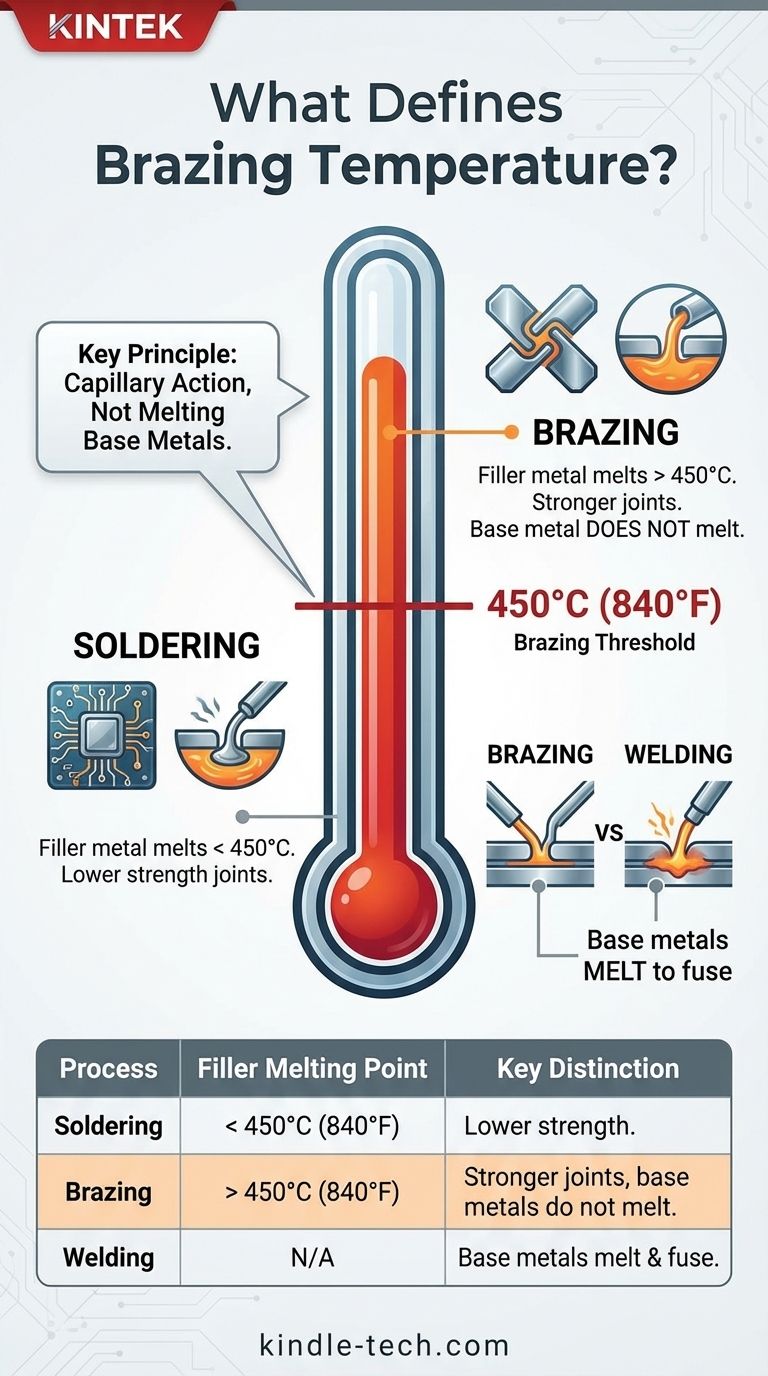

La soldadura fuerte se define por un umbral de temperatura específico. Según la Sociedad Americana de Soldadura (AWS) y los estándares internacionales, un proceso de unión de metales se considera soldadura fuerte cuando utiliza un metal de aportación que se funde a una temperatura superior a 450 °C (840 °F). Fundamentalmente, este proceso calienta los metales base pero nunca los funde, asegurando que su estructura fundamental permanezca intacta.

La marca de 450 °C (840 °F) es la línea divisoria estándar de la industria entre la soldadura fuerte y la soldadura blanda. El verdadero principio de la soldadura fuerte, sin embargo, no es una temperatura específica, sino el acto de unir metales utilizando un metal de aportación fundido sin fundir los materiales base.

Soldadura fuerte vs. soldadura blanda: la división crítica de temperatura

La distinción entre soldadura fuerte y soldadura blanda no es arbitraria. Es una clasificación basada en las capacidades y características de los metales de aportación y las uniones resultantes.

La convención de 450 °C (840 °F)

Esta temperatura es el umbral universalmente aceptado que separa la soldadura blanda de la soldadura fuerte. Si el metal de aportación tiene un liquidus (la temperatura a la que está completamente fundido) por debajo de este punto, el proceso es soldadura blanda. Si el liquidus está por encima de este punto, el proceso es soldadura fuerte.

Por qué esta temperatura es importante

Esta distinción está directamente relacionada con la resistencia de la unión. Los metales de aportación utilizados en la soldadura fuerte son metalúrgicamente diferentes de las soldaduras blandas, creando uniones que son sustancialmente más fuertes y más adecuadas para aplicaciones de alta tensión o alta temperatura. Las uniones soldadas blandas, aunque útiles, ofrecen una resistencia mecánica significativamente menor.

Más allá del umbral: ¿Qué define la temperatura real de la soldadura fuerte?

Si bien 450 °C es el umbral mínimo, la mayoría de las operaciones de soldadura fuerte se realizan a temperaturas mucho más altas. La temperatura exacta está dictada enteramente por los materiales involucrados.

El papel del metal de aportación

La temperatura específica de soldadura fuerte está determinada por el punto de fusión de la aleación del metal de aportación. Se eligen diferentes aleaciones en función de los metales base que se van a unir y las propiedades deseadas de la unión final.

Por ejemplo, las aleaciones comunes de soldadura fuerte a base de plata se funden entre 620 °C y 845 °C (1150 °F y 1550 °F). La soldadura fuerte de cobre de acero a menudo se realiza en un horno a alrededor de 1120 °C (2050 °F).

La importancia de la acción capilar

La soldadura fuerte funciona por acción capilar, donde el metal de aportación fundido es atraído hacia el espacio estrecho entre los metales base. El conjunto debe calentarse a una temperatura ligeramente superior al punto de fusión del material de aportación para asegurar que fluya completamente y forme una unión fuerte y continua.

Cómo difiere la soldadura fuerte de la soldadura por fusión

Es vital no confundir la soldadura fuerte con la soldadura por fusión. La soldadura por fusión funciona fundiendo los propios metales base, haciendo que se fusionen, a menudo con la adición de un material de aportación. La soldadura fuerte nunca funde los metales base, lo que la convierte en un proceso menos agresivo térmicamente.

Comprendiendo las compensaciones

Elegir una temperatura de soldadura fuerte no se trata solo de cumplir una definición; se trata de equilibrar los requisitos técnicos y los posibles inconvenientes.

Aporte de calor y distorsión

Las temperaturas de soldadura fuerte más altas introducen más energía térmica en el conjunto. Esto puede alterar las propiedades de los metales base (por ejemplo, deshaciendo un tratamiento térmico previo) o causar deformaciones y distorsiones, lo cual es una preocupación crítica para los componentes de precisión.

Selección y coste del metal de aportación

La elección del metal de aportación dicta la temperatura, lo que a su vez afecta el coste y el rendimiento. Las aleaciones de soldadura fuerte de plata de baja temperatura suelen ser más caras que los materiales de aportación de cobre de alta temperatura, pero reducen el riesgo de daño térmico a las piezas base.

Resistencia de la unión y temperatura de servicio

La temperatura de soldadura fuerte está vinculada al rendimiento final de la unión. Las aleaciones de soldadura fuerte de alta temperatura (como los materiales de aportación a base de níquel) se utilizan típicamente para crear uniones que deben funcionar de manera fiable en entornos de alta temperatura, como en un motor a reacción.

Cómo aplicar esto a su proyecto

Utilice el umbral de temperatura como guía para seleccionar el proceso correcto para su objetivo específico.

- Si su objetivo principal es unir componentes sensibles al calor o minimizar la distorsión: Explore la soldadura blanda o las aleaciones de soldadura fuerte de baja temperatura que operan justo por encima del umbral de 450 °C.

- Si su objetivo principal es lograr la máxima resistencia de la unión para aplicaciones estructurales: Necesitará aleaciones de soldadura fuerte de alta temperatura, como materiales de aportación a base de cobre o níquel, que requieren control de horno a temperaturas muy superiores a los 1000 °C.

- Si su objetivo principal es simplemente diferenciar entre procesos: Recuerde la regla: si el material de aportación se funde por debajo de 450 °C, es soldadura blanda; si se funde por encima de 450 °C sin fundir el metal base, es soldadura fuerte.

Comprender este principio fundamental le permite seleccionar el proceso de unión adecuado en función de las propiedades del material y los requisitos de rendimiento.

Tabla resumen:

| Proceso | Punto de fusión del metal de aportación | Distinción clave |

|---|---|---|

| Soldadura blanda | Por debajo de 450 °C (840 °F) | Uniones de menor resistencia para aplicaciones menos exigentes. |

| Soldadura fuerte | Por encima de 450 °C (840 °F) | Uniones más fuertes; los metales base se calientan pero NO se funden. |

| Soldadura por fusión | N/A (Los metales base se funden) | Los metales base se funden para fusionarse. |

¿Listo para lograr uniones soldadas fuertes perfectas y de alta resistencia? El control preciso de la temperatura de un horno de laboratorio KINTEK es esencial para una soldadura fuerte exitosa, asegurando que su metal de aportación fluya correctamente sin dañar sus materiales base. Ya sea que trabaje con componentes sensibles o aleaciones de alta temperatura, nuestros expertos pueden ayudarlo a seleccionar el equipo ideal para su proyecto. Contacte con KINTEK hoy mismo para discutir sus desafíos específicos de unión de metales y descubrir cómo nuestras soluciones de laboratorio pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cómo se llaman los tubos de un horno? Comprendiendo el papel del tubo de trabajo

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera