Sí, un horno de inducción es una herramienta muy eficaz y ampliamente utilizada para fundir cobre. Estos hornos no solo son capaces de alcanzar las temperaturas necesarias, sino que a menudo son el método preferido para el cobre y sus aleaciones, como el latón y el bronce. Su diseño ofrece ventajas significativas en control, eficiencia y la calidad del producto fundido final.

La cuestión principal no es si un horno de inducción puede fundir cobre, sino por qué es una de las mejores herramientas para el trabajo. La capacidad de la tecnología para proporcionar un control preciso de la temperatura y minimizar la pérdida de metal por oxidación la hace superior para aplicaciones que exigen resultados de alta calidad.

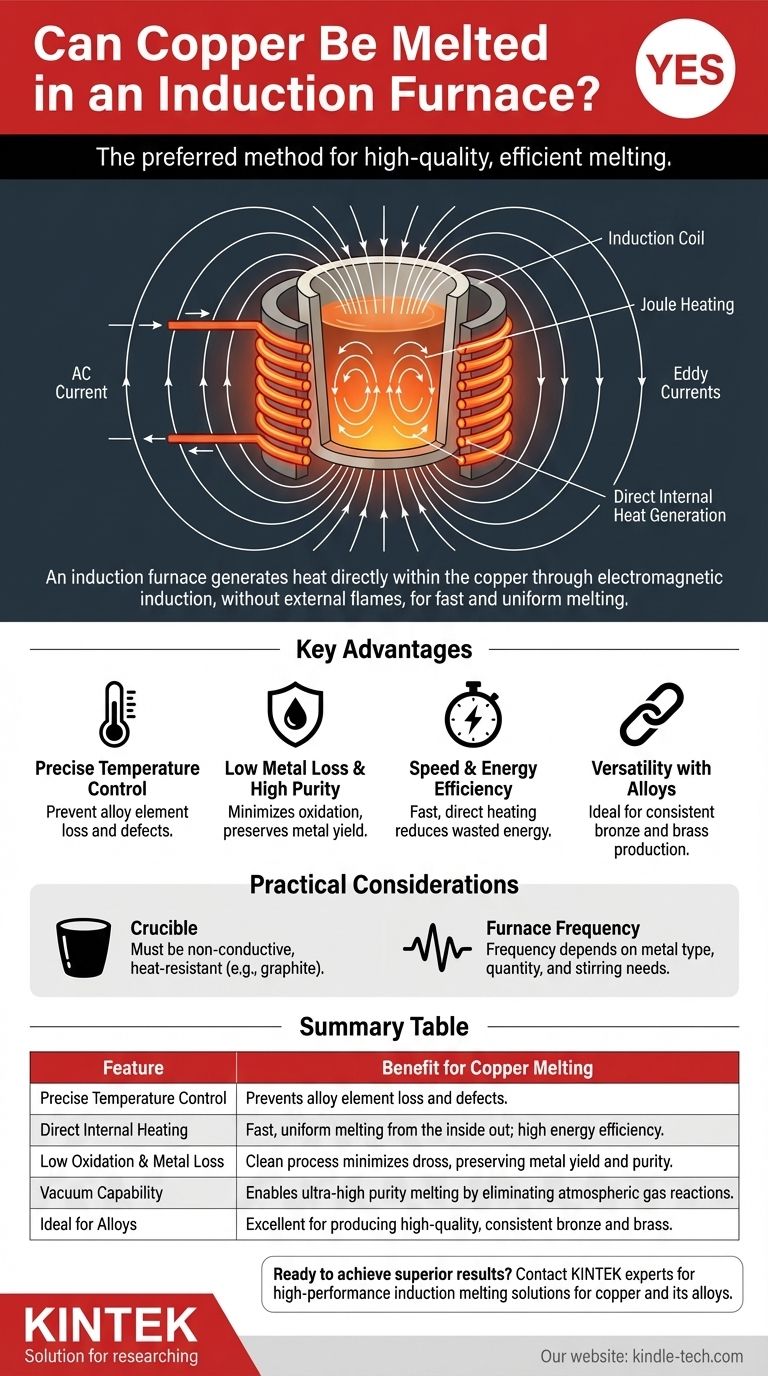

Cómo los hornos de inducción funden el cobre

Un horno de inducción no utiliza una llama externa ni un elemento calefactor. En su lugar, utiliza los principios del electromagnetismo para generar calor directamente dentro del propio cobre.

El principio de la inducción electromagnética

Un horno de inducción funciona utilizando una bobina, típicamente hecha de tubos de cobre, a través de la cual se hace pasar una corriente alterna (CA) de alta frecuencia. Esta corriente genera un campo magnético potente y que cambia rápidamente alrededor de la bobina. Cuando se coloca un metal conductor como el cobre dentro de este campo, el campo magnético induce fuertes corrientes eléctricas (conocidas como corrientes de Foucault) dentro del metal.

Estas corrientes de Foucault fluyen contra la resistencia eléctrica natural del metal, generando un inmenso calor a través de un proceso llamado calentamiento Joule. Este calor se crea dentro del cobre, lo que le permite fundirse rápida y uniformemente de adentro hacia afuera.

Por qué este método sobresale para el cobre

El cobre es un excelente conductor eléctrico, lo que lo hace altamente sensible a las corrientes inducidas generadas por el horno. La capacidad de controlar la frecuencia y la potencia de la corriente eléctrica en la bobina le da al operador un control preciso sobre la velocidad de calentamiento y la temperatura final del cobre fundido.

Este nivel de control es crítico para prevenir el sobrecalentamiento, que puede conducir a la porosidad por gas y otros defectos en el producto fundido final.

Ventajas clave para aplicaciones de cobre

El uso de un horno de inducción para cobre va más allá de la simple fusión. Proporciona beneficios tangibles que impactan el costo, la calidad y la eficiencia del proceso.

Control preciso de la temperatura

Los hornos de inducción permiten una gestión exacta de la temperatura. Esto es vital cuando se trabaja con aleaciones de cobre como el latón, ya que evita que los elementos más volátiles (como el zinc) se evaporen y se pierdan. Esto asegura que la composición final de la aleación sea correcta.

Baja pérdida de metal y alta pureza

Los hornos tradicionales de combustible exponen el metal fundido a los subproductos de la combustión y al aire libre, lo que lleva a una oxidación significativa y a la pérdida de metal (escoria). Debido a que el calentamiento por inducción es limpio y contenido, la oxidación se reduce drásticamente.

Para aplicaciones que exigen la máxima pureza, se puede utilizar un horno de inducción al vacío. Esta variación opera en un vacío, evitando que el cobre fundido reaccione con cualquier gas atmosférico como el oxígeno o el nitrógeno.

Velocidad y eficiencia energética

Dado que el calor se genera directamente dentro del cobre, el proceso de fusión es extremadamente rápido y energéticamente eficiente. Hay muy poca energía desperdiciada, ya que no se calienta primero la cámara del horno ni el aire alrededor del metal.

Versatilidad con aleaciones de cobre

El calentamiento controlado y uniforme de un horno de inducción lo hace ideal para producir aleaciones de cobre de alta calidad. Puede fundir eficazmente acero, aluminio, oro y plata, pero es particularmente adecuado para crear grados específicos de bronce y latón para fundiciones personalizadas o grandes estructuras.

Comprendiendo las consideraciones prácticas

Aunque es altamente eficaz, la fusión por inducción es un proceso sofisticado con requisitos específicos que difieren de los métodos más simples.

La importancia del crisol

El cobre debe mantenerse en un recipiente llamado crisol. Este crisol debe estar hecho de un material no conductor y resistente al calor (refractario) como el grafito o la cerámica. Si el crisol fuera conductor, se calentaría junto con —o en lugar de— la carga metálica, lo que anularía el propósito del calentamiento por inducción directa.

Coincidencia de la frecuencia del horno

Los hornos de inducción operan a diferentes frecuencias (baja, media, alta). La frecuencia óptima depende del tipo de metal, la cantidad que se va a fundir y el efecto de agitación deseado en el baño fundido. Los hornos de media frecuencia son muy comunes para fundir cobre y sus aleaciones.

Inversión inicial

La tecnología involucrada en un horno de inducción, incluyendo la fuente de alimentación y los sistemas de control, generalmente requiere una inversión de capital inicial más alta en comparación con un horno simple de gas o coque. Sin embargo, este costo a menudo se justifica por menores costos operativos, mayor rendimiento de metal y calidad superior del producto.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción depende completamente de sus objetivos específicos de calidad, escala y pureza.

- Si su enfoque principal es la fundición personalizada o la aleación de alta calidad: Un horno de inducción es la opción ideal debido a su control preciso de la temperatura y su capacidad para preservar la integridad de las aleaciones.

- Si su enfoque principal es la producción industrial a gran escala: Un horno de inducción de media frecuencia de tamaño adecuado proporcionará la velocidad, eficiencia y consistencia requeridas para operaciones de alto rendimiento.

- Si su enfoque principal es la máxima pureza para aplicaciones especiales: Un horno de inducción al vacío es el único método que puede prevenir de manera confiable las reacciones con gases atmosféricos para producir metal ultralimpio.

En última instancia, aprovechar un horno de inducción para el cobre no se trata solo de fundir el metal; se trata de controlar con precisión todo el proceso para lograr resultados superiores y repetibles.

Tabla resumen:

| Característica | Beneficio para la fusión de cobre |

|---|---|

| Control preciso de la temperatura | Evita la pérdida de elementos de aleación (p. ej., zinc en latón) y defectos. |

| Calentamiento interno directo | Fusión rápida y uniforme de adentro hacia afuera; alta eficiencia energética. |

| Baja oxidación y pérdida de metal | El proceso limpio minimiza la escoria, preservando el rendimiento y la pureza del metal. |

| Capacidad de vacío | Permite la fusión de ultra alta pureza al eliminar las reacciones de gases atmosféricos. |

| Ideal para aleaciones | Excelente para producir bronce y latón de alta calidad y consistentes. |

¿Listo para lograr resultados superiores en su proceso de fusión de cobre?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones de fusión por inducción adaptadas para el cobre y sus aleaciones. Nuestra experiencia garantiza que obtenga el control preciso y la eficiencia necesarios para la fundición y producción de aleaciones de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y ofrecer la pureza y consistencia que su trabajo exige.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza