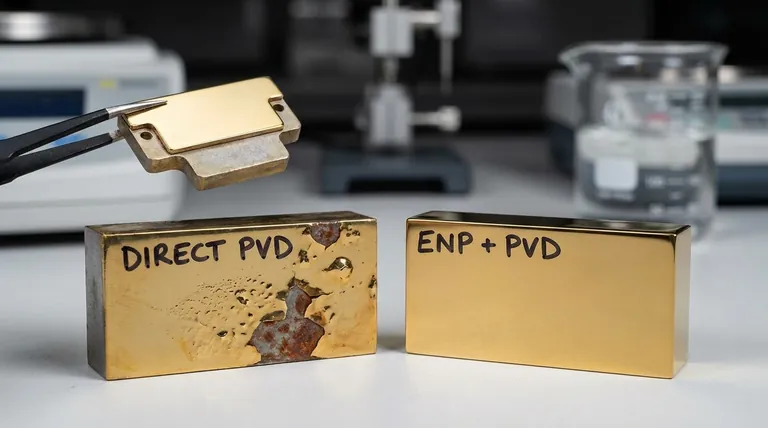

Sí, el recubrimiento PVD se puede aplicar al acero dulce, pero casi nunca es una solución exitosa o duradera cuando se aplica directamente. Las propiedades fundamentales del acero dulce, principalmente su extrema susceptibilidad a la corrosión, crean una incompatibilidad crítica con la naturaleza de los recubrimientos PVD de película delgada. Una aplicación directa conducirá inevitablemente a un fallo rápido a medida que se forme óxido debajo de la capa PVD, lo que provocará su deslaminación y descamación.

El problema central no es de adhesión, sino de corrosión. Para aplicar con éxito un recubrimiento PVD sobre acero dulce, primero debe sellar el acero con una capa base densa y resistente a la corrosión, generalmente niquelado químico o cromado, que sirve como base estable para el acabado PVD final.

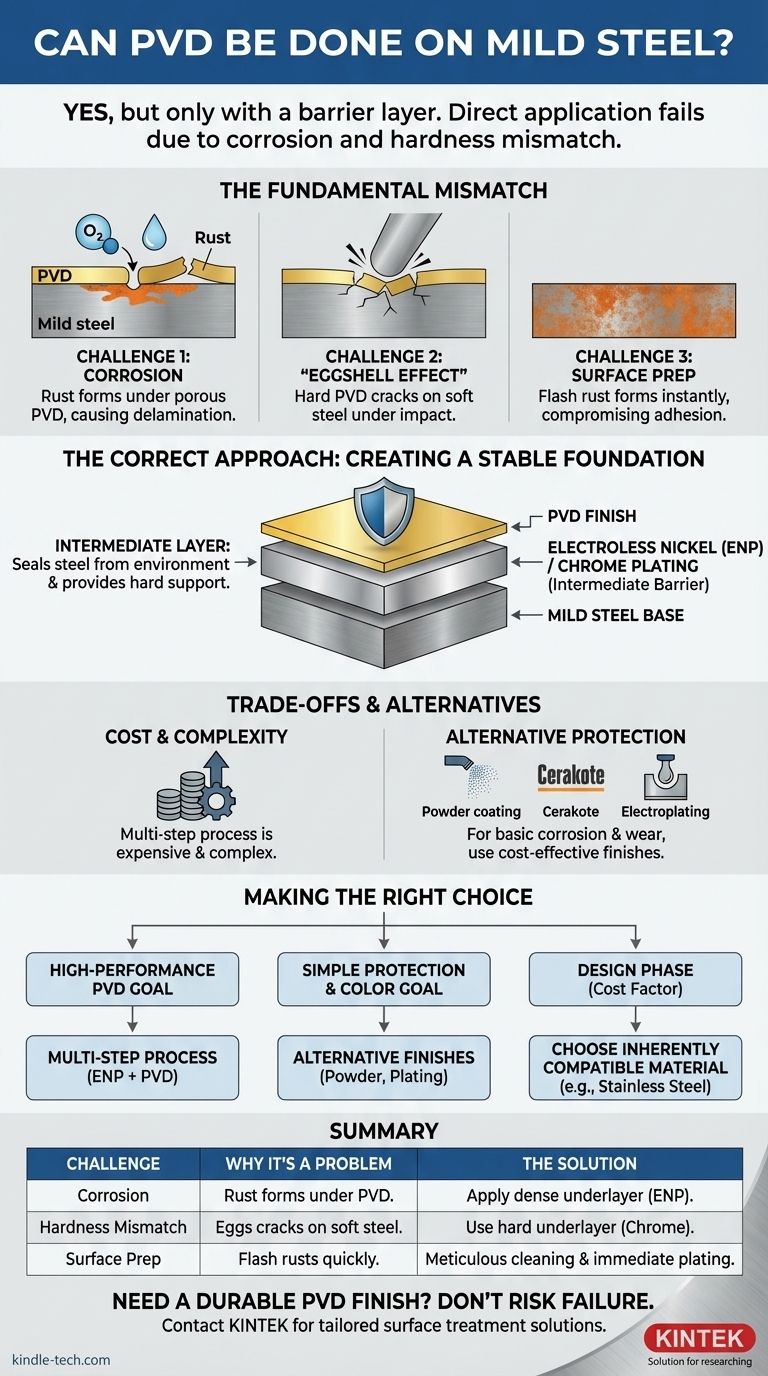

La Desarmonía Fundamental: PVD y Acero Dulce

Aplicar un recubrimiento de precisión y alto rendimiento como el PVD sobre un material reactivo y de bajo costo como el acero dulce presenta varios desafíos técnicos. Comprender estos problemas es clave para evitar fallos costosos y predecibles.

El Desafío Principal: Corrosión Inevitable

Los recubrimientos PVD son microscópicamente delgados, a menudo miden solo unas pocas micras. A pesar de su densidad, pueden contener poros microscópicos, orificios o defectos.

En un sustrato no reactivo como el acero inoxidable o el titanio, estas pequeñas imperfecciones son insignificantes. Sin embargo, en el acero dulce, cada orificio se convierte en una puerta de entrada para que la humedad y el oxígeno lleguen al acero e inicien la oxidación.

Esta corrosión comienza debajo del recubrimiento PVD. A medida que el óxido se expande, levanta el recubrimiento de la superficie, lo que provoca ampollas, descamación y el fallo completo del acabado.

El "Efecto Cáscara de Huevo": Incompatibilidad de Dureza

Los recubrimientos PVD como el Nitruro de Titanio (TiN) son extremadamente duros, a menudo superando los 70 HRC. El acero dulce, por el contrario, es muy blando y dúctil.

Colocar una capa ultrafina y ultradura sobre una base blanda crea lo que se conoce como el "efecto cáscara de huevo". Cualquier impacto que deforme el acero blando subyacente hará que el recubrimiento PVD quebradizo se agriete y fracture, ya que no tiene soporte estructural.

El Problema de la Preparación de la Superficie

El PVD requiere una superficie inmaculadamente limpia y prístina para lograr una adhesión adecuada. El acero dulce a menudo se suministra con cascarilla de laminación, óxido o aceites que deben eliminarse por completo.

Incluso después de una limpieza meticulosa, la superficie del acero dulce comienza a oxidarse casi inmediatamente al exponerse al aire, lo que compromete las condiciones ideales requeridas para el proceso PVD.

El Enfoque Correcto: Crear una Base Estable

El único método confiable para aplicar PVD sobre acero dulce implica un proceso de varios pasos donde las capas intermedias resuelven las debilidades inherentes del acero.

El Papel de una Capa Intermedia

La solución es aplicar primero un recubrimiento de barrera que selle completamente el acero dulce del medio ambiente. Esta capa debe ser densa, no porosa y proporcionar una excelente resistencia a la corrosión.

Esta capa intermedia cumple dos propósitos: protege el acero de la oxidación y proporciona una superficie dura y estable que es perfectamente adecuada para la aplicación PVD.

Capa Base Recomendada: Níquel Químico (ENP)

El niquelado químico es la solución estándar de la industria. Proporciona un recubrimiento uniforme y no poroso que ofrece una excepcional resistencia a la corrosión.

Una capa de ENP de fósforo medio o alto crea una base dura ideal que elimina el riesgo de oxidación subyacente y proporciona un mejor soporte para la película PVD final.

Capa Base Alternativa: Cromado

El cromado duro también puede servir como una capa base efectiva para PVD. Proporciona tanto la barrera de corrosión necesaria como una superficie muy dura que soporta bien el recubrimiento PVD.

Comprender las Compensaciones y Alternativas

Aunque técnicamente es posible con la preparación adecuada, este proceso de varios pasos introduce consideraciones significativas que debe sopesar frente a los objetivos de su proyecto.

El Factor del Costo

La razón principal para usar acero dulce es su bajo costo. Sin embargo, el proceso de prepararlo y platearlo adecuadamente antes del PVD añade un gasto y una complejidad significativos.

Este proceso de varios pasos (desengrase, chorreado, niquelado, recubrimiento PVD) a menudo puede ser más costoso que simplemente fabricar la pieza con un material más adecuado, como acero inoxidable serie 300, en primer lugar.

Cuándo Considerar Otros Acabados

Si su objetivo es simplemente proteger el acero dulce y proporcionar un acabado decorativo duradero, el PVD suele ser excesivo.

Las soluciones más rentables y directas como el recubrimiento en polvo, Cerakote o el electrochapado tradicional de zinc y cromo a menudo son más adecuadas para proteger las piezas de acero dulce contra la corrosión y el desgaste.

Tomando la Decisión Correcta para su Objetivo

Para determinar el mejor camino a seguir, evalúe el objetivo real de su proyecto.

- Si su enfoque principal es lograr un acabado PVD específico de alto rendimiento (como TiN o DLC) en una pieza de acero dulce: Debe presupuestar un proceso de varios pasos que incluya una capa base de níquel químico o cromo de alta calidad.

- Si su enfoque principal es simplemente la resistencia a la corrosión y un color duradero: El PVD no es la herramienta adecuada. Investigue acabados más directos y económicos como el recubrimiento en polvo, el electrochapado o la pintura industrial.

- Si se encuentra en la fase de diseño y el costo es un factor: Casi siempre es más eficiente y rentable elegir un material sustrato que sea inherentemente compatible con PVD, como el acero inoxidable.

Comprender las limitaciones de su material base es la clave para seleccionar un tratamiento superficial que proporcione un rendimiento duradero en lugar de un fallo costoso.

Tabla Resumen:

| Desafío | Por qué es un Problema | La Solución |

|---|---|---|

| Corrosión | El óxido se forma debajo de la delgada capa PVD, causando deslaminación. | Aplique una capa base densa como el níquel químico para sellar el acero. |

| Desajuste de Dureza | El recubrimiento PVD duro se agrieta sobre el acero dulce blando (efecto cáscara de huevo). | Utilice una capa base dura (p. ej., cromado) para soporte. |

| Preparación de Superficie | El acero dulce se oxida rápidamente, comprometiendo la adhesión del PVD. | Se requiere limpieza meticulosa y plateado inmediato. |

¿Necesita un acabado PVD duradero en acero? No se arriesgue al fracaso.

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión, incluidas soluciones de tratamiento de superficies. Nuestros expertos pueden ayudarle a seleccionar el sustrato y el proceso de recubrimiento correctos para garantizar un rendimiento duradero, ya esté trabajando con acero dulce, acero inoxidable o aleaciones especializadas.

Contáctenos hoy para discutir su proyecto y obtener una solución personalizada que evite errores costosos. Comuníquese a través de nuestro formulario de contacto para una consulta.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento