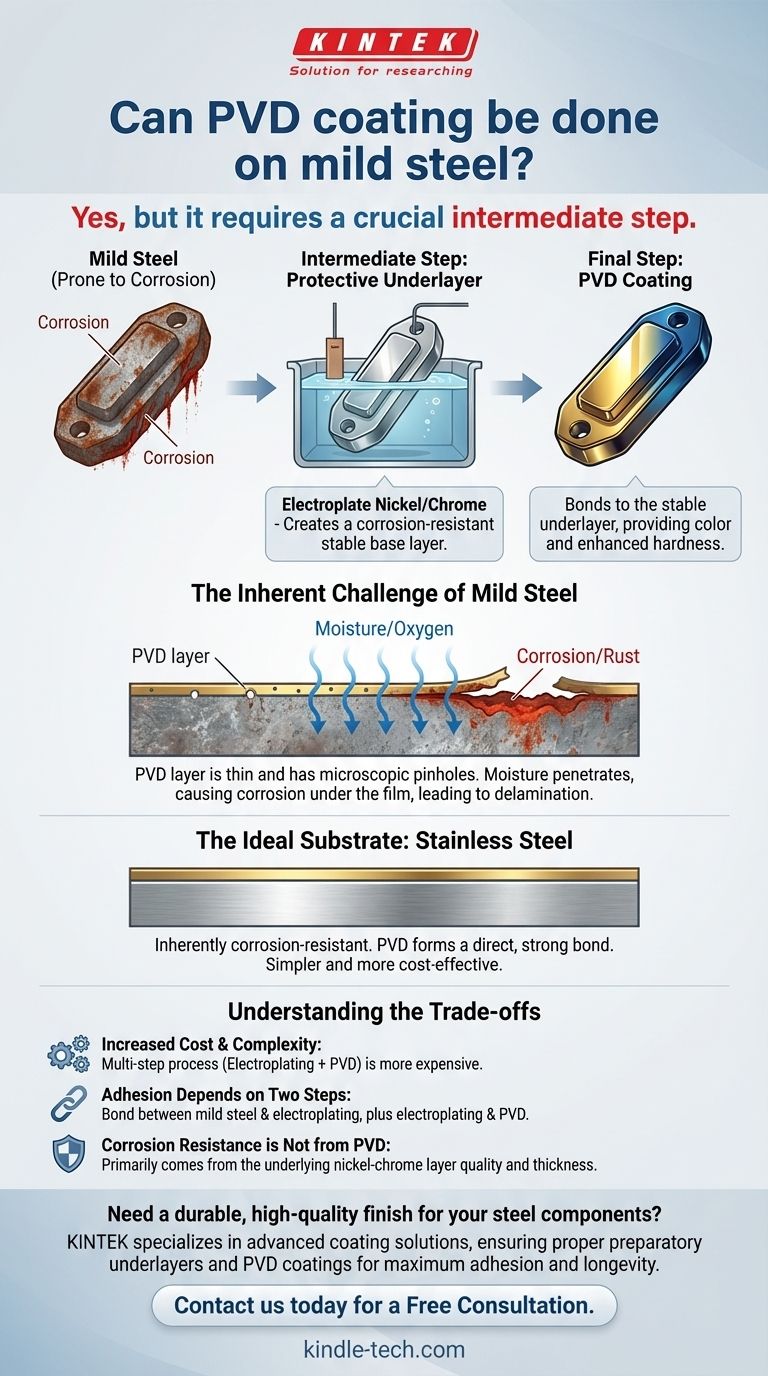

Sí, pero requiere un paso intermedio crucial. El recubrimiento PVD (Physical Vapor Deposition) se puede aplicar sobre acero dulce, pero no directamente. Debido a que el acero dulce es propenso a la corrosión, primero debe recubrirse con una subcapa protectora, como níquel o cromo, para asegurar tanto una adhesión adecuada como una durabilidad a largo plazo.

El éxito del PVD en acero dulce no lo determina el proceso PVD en sí, sino la calidad de la capa base protectora aplicada previamente. Sin esta base, se formará corrosión debajo de la película PVD, lo que provocará su falla.

Por qué el material base es crítico para el PVD

La naturaleza de un recubrimiento PVD

El PVD no es como la pintura. No añade una capa gruesa y sellante a una superficie.

En cambio, el proceso PVD une un nuevo material al sustrato a nivel microscópico. Como señala el material de referencia, crea una "condición de superficie" en lugar de un recubrimiento, con una acumulación mínima medida en micras.

El sustrato ideal: acero inoxidable

El acero inoxidable es un material ideal para PVD porque es inherentemente resistente a la corrosión.

Su superficie estable permite que el material PVD forme una unión directa y fuerte. Esto crea un acabado duradero y resistente para fines estéticos o funcionales sin necesidad de capas preparatorias adicionales, lo que hace que el proceso sea más simple y rentable.

El desafío inherente del acero dulce

El problema central: la corrosión

El problema fundamental con el acero dulce es su tendencia a oxidarse cuando se expone al oxígeno y la humedad. Este proceso es implacable y ocurrirá en cualquier superficie desprotegida.

Limitación del PVD

Una capa de PVD es extremadamente delgada y no es un sello hermético perfecto. Puede tener microperforaciones o poros microscópicos.

Si se aplica directamente sobre acero dulce, la humedad puede penetrar estas pequeñas imperfecciones y llegar al acero subyacente. La corrosión comenzará a formarse debajo de la capa de PVD, lo que hará que se ampolle, se desprenda y, finalmente, se delamine de la superficie.

La solución: un enfoque multicapa

El papel de una subcapa

Para recubrir con éxito acero dulce con PVD, primero debe crear una base estable y no corrosiva. Esto casi siempre se logra mediante electrodeposición.

Primero se electrodeposita una capa de un material resistente a la corrosión, más comúnmente níquel-cromo, sobre la pieza de acero dulce.

El PVD se adhiere a la capa base

Esta capa electrodepositada se convierte en el nuevo sustrato efectivo. Luego, el recubrimiento PVD se aplica sobre el cromo o el níquel.

El proceso PVD se une a esta subcapa estable, no al acero dulce reactivo. El acero dulce simplemente sirve como núcleo estructural del componente.

Comprendiendo las compensaciones

Mayor costo y complejidad

Este proceso de múltiples pasos (electrodeposición seguida de PVD) es más complejo, consume más tiempo y es más costoso que aplicar PVD directamente a un sustrato como el acero inoxidable.

La adhesión depende de dos pasos

La calidad final depende de dos uniones separadas: la electrodeposición al acero dulce y el PVD a la electrodeposición. Una falla en el primer paso comprometerá todo el sistema.

La resistencia a la corrosión no proviene del PVD

Es fundamental comprender que la resistencia a la oxidación del producto final proviene casi en su totalidad de la calidad y el grosor de la capa subyacente de níquel-cromo. La capa de PVD proporciona principalmente el color deseado y una mayor dureza superficial.

Tomando la decisión correcta para su objetivo

Al decidir cómo proceder, su elección depende de equilibrar el costo, el rendimiento y los requisitos estéticos.

- Si su enfoque principal es la máxima durabilidad y resistencia a la corrosión: Usar un sustrato de acero inoxidable es el camino más directo y confiable para un acabado PVD de alta calidad.

- Si debe usar una pieza de acero dulce por razones estructurales o de costo: Debe tener en cuenta la necesidad de una subcapa electrodepositada de alta calidad antes de la aplicación de PVD.

- Si su pieza es puramente para uso decorativo en un ambiente seco e interior: Una subcapa más delgada y menos robusta podría ser suficiente, pero acepta un mayor riesgo de falla a largo plazo si la pieza alguna vez se expone a la humedad.

En última instancia, el recubrimiento PVD exitoso en acero dulce se logra creando una base a prueba de corrosión para que la película de PVD se adhiera.

Tabla resumen:

| Paso | Proceso | Propósito |

|---|---|---|

| 1 | Electrodeposición de Níquel/Cromo | Crea una capa base resistente a la corrosión sobre el acero dulce. |

| 2 | Aplicación de Recubrimiento PVD | Se adhiere a la subcapa estable, proporcionando color y dureza. |

¿Necesita un acabado duradero y de alta calidad para sus componentes de acero?

KINTEK se especializa en soluciones avanzadas de recubrimiento para equipos industriales y de laboratorio. Nuestra experiencia garantiza que sus piezas de acero dulce reciban la subcapa preparatoria adecuada y el posterior recubrimiento PVD para una máxima adhesión, resistencia a la corrosión y longevidad.

Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la estética de sus componentes. Obtenga una consulta gratuita

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados