Sí, absolutamente. Fundir aluminio con una bobina de inducción no solo es posible, sino que es un proceso industrial común y altamente eficiente. El sistema utiliza un potente campo magnético cambiante para generar calor intenso directamente dentro del propio aluminio, lo que hace que se derrita rápidamente sin ningún contacto físico de la fuente de calor.

El principio fundamental es sencillo: una bobina de inducción crea un campo magnético que induce fuertes corrientes eléctricas (corrientes de Foucault) dentro del aluminio. La propia resistencia eléctrica del metal hace que estas corrientes generen un calor inmenso, lo que lleva a una fusión limpia y controlada.

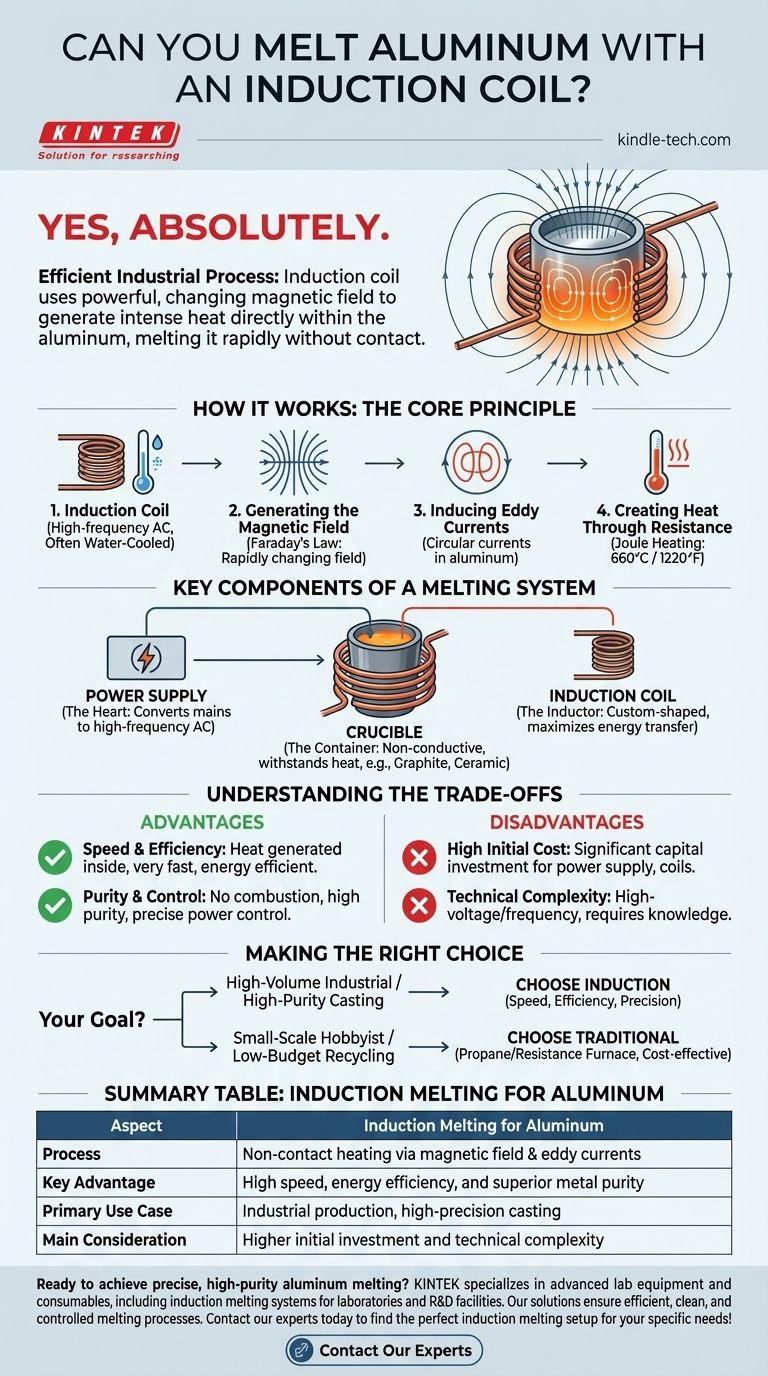

Cómo funciona la fusión por inducción para el aluminio

El calentamiento por inducción es un proceso sin contacto. La bobina en sí no se calienta; es la pieza de trabajo, en este caso, el aluminio, la que genera su propio calor. El proceso se basa en principios fundamentales del electromagnetismo.

El papel de la bobina de inducción

Una bobina de inducción suele estar hecha de tubos de cobre huecos. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina. Para sistemas de mayor potencia, a menudo se hace circular agua a través de la tubería para mantener la propia bobina fría.

Generación del campo magnético

Según la Ley de Inducción de Faraday, cualquier corriente eléctrica produce un campo magnético. Debido a que la corriente en la bobina es alterna y cambia de dirección miles de veces por segundo, genera un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de corrientes de Foucault

Cuando se coloca un conductor eléctrico como el aluminio dentro de este campo magnético cambiante, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes de Foucault.

Creación de calor por resistencia

El aluminio, como cualquier conductor, tiene resistencia eléctrica. A medida que las potentes corrientes de Foucault fluyen a través del aluminio, encuentran esta resistencia y generan un calor inmenso a través de un proceso llamado calentamiento Joule. Este calor eleva la temperatura del aluminio hasta su punto de fusión (aproximadamente 660 °C o 1220 °F).

Componentes clave de un sistema de fusión

Una configuración funcional de fusión por inducción requiere más que una simple bobina. Cada componente desempeña un papel fundamental en la eficiencia y seguridad del sistema.

La fuente de alimentación

Este es el corazón del sistema. Toma la electricidad de la red estándar y la convierte en la energía de CA de alta frecuencia y alta corriente necesaria para impulsar la bobina de inducción de manera efectiva.

El crisol

El crisol es el recipiente que contiene el aluminio. Debe estar hecho de un material no conductor y que pueda soportar temperaturas extremas, como el grafito o un compuesto cerámico especializado. Si el crisol fuera conductor, la bobina de inducción lo calentaría a él en lugar del metal que contiene.

La bobina de inducción

La bobina, o inductor, tiene una forma personalizada para acoplarse eficazmente con el crisol y su contenido. Su diseño es fundamental para maximizar la transferencia de energía de la bobina al aluminio.

Comprendiendo las ventajas y desventajas

Aunque es potente, la fusión por inducción no es la solución adecuada para todas las aplicaciones. Comprender sus ventajas y desventajas es clave para tomar una decisión informada.

Ventaja: Velocidad y eficiencia

Debido a que el calor se genera directamente dentro del aluminio, el proceso de fusión es extremadamente rápido y energéticamente eficiente. Hay muy poca energía desperdiciada en comparación con un horno tradicional donde el calor primero debe saturar las paredes del horno y luego irradiar hacia el metal.

Ventaja: Pureza y control

Dado que no hay llama ni combustión, no hay subproductos que contaminen la fusión de aluminio. Esto da como resultado un producto final de mucha mayor pureza. Los niveles de potencia también se pueden controlar con una precisión increíble, lo que permite obtener resultados consistentes.

Desventaja: Alto costo inicial

Los sistemas de calentamiento por inducción de grado profesional representan una inversión de capital significativa. El costo de la fuente de alimentación, las bobinas personalizadas y los sistemas de enfriamiento es considerablemente más alto que el de un horno de gas simple.

Desventaja: Complejidad técnica

Estos sistemas implican electricidad de alto voltaje y alta frecuencia, lo que requiere un mayor grado de conocimiento técnico para operarlos y mantenerlos de forma segura. Son menos indulgentes con el uso inadecuado que una fragua básica.

Tomando la decisión correcta para su objetivo

Si la inducción es el mejor método depende completamente de sus requisitos específicos de costo, volumen y calidad.

- Si su enfoque principal es la producción industrial de alto volumen o la fundición de alta pureza: La inducción es la opción superior debido a su velocidad, eficiencia y control preciso.

- Si su enfoque principal son proyectos de aficionados a pequeña escala o el reciclaje de metales con bajo presupuesto: Un horno tradicional de propano o de resistencia suele ser más práctico y rentable.

En última instancia, la inducción ofrece un rendimiento inigualable para la fusión de aluminio cuando la precisión, la velocidad y la pureza son los requisitos más críticos.

Tabla resumen:

| Aspecto | Fusión por inducción para aluminio |

|---|---|

| Proceso | Calentamiento sin contacto mediante campo magnético y corrientes de Foucault |

| Ventaja clave | Alta velocidad, eficiencia energética y pureza superior del metal |

| Caso de uso principal | Producción industrial, fundición de alta precisión |

| Consideración principal | Mayor inversión inicial y complejidad técnica |

¿Listo para lograr una fusión de aluminio precisa y de alta pureza? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas de fusión por inducción para laboratorios e instalaciones de I+D. Nuestras soluciones garantizan procesos de fusión eficientes, limpios y controlados. Contacte hoy mismo a nuestros expertos para encontrar la configuración de fusión por inducción perfecta para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo funciona un horno de fusión? Una inmersión profunda en la tecnología de hornos de inducción y de arco

- ¿La calefacción por inducción utiliza electricidad? Una guía sobre tecnología de cocción eficiente y precisa

- ¿Cuál es la diferencia entre la fusión por arco y la fusión por inducción? Potencia vs. Precisión para sus necesidades de fusión de metales

- ¿Cuál es el principio detrás de los hornos de inducción? Descubra el calentamiento de metales rápido, limpio y eficiente

- ¿Se genera calor en el horno de inducción? Descubra cómo crea calor desde dentro

- ¿Cuáles son las ventajas de un horno de inducción? Logre una fusión de metales limpia, rápida y precisa

- ¿Cuál es la frecuencia máxima de los calentadores por inducción? Dominando la frecuencia para resultados óptimos de calentamiento

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas