Sí, todos los elementos calefactores eléctricos se degradan con el tiempo. Esta degradación es una consecuencia inevitable de su funcionamiento, impulsada principalmente por un proceso llamado oxidación, que se acelera masivamente por las altas temperaturas a las que operan. Este proceso altera gradualmente las propiedades físicas y eléctricas del elemento, lo que lleva a un rendimiento reducido mucho antes de que falle por completo.

El problema central no es que los elementos calefactores simplemente "se quemen", sino que sufren una lenta degradación. Esta degradación aumenta su resistencia eléctrica, lo que, contrariamente a la intuición, provoca una reducción gradual pero significativa en la producción de calor durante su vida útil.

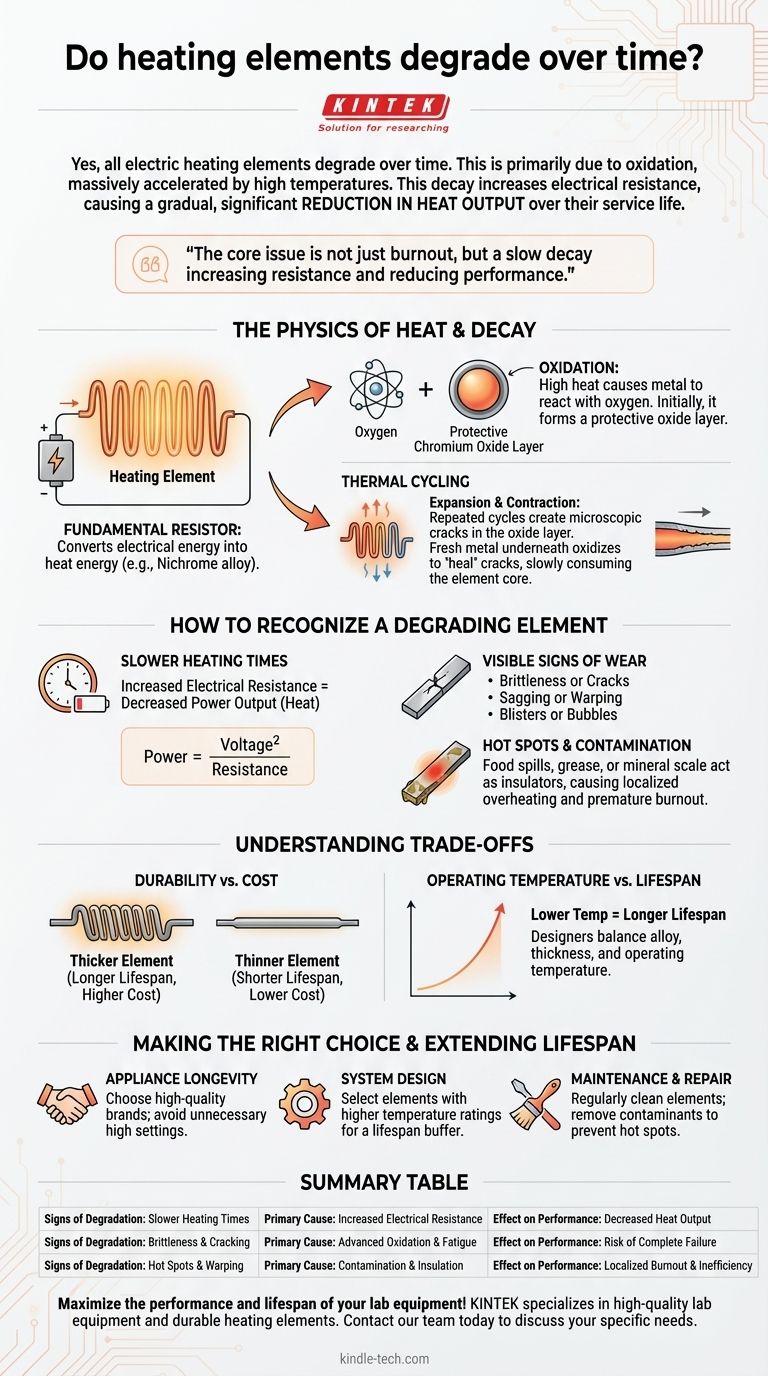

La física del calor y la degradación

Para entender por qué fallan los elementos, primero debe comprender cómo funcionan. El proceso es una combinación de ciencia de materiales y principios eléctricos básicos.

Cómo funciona un elemento calefactor

Un elemento calefactor es fundamentalmente una resistencia. Cuando la corriente eléctrica fluye a través de él, la resistencia del material convierte la energía eléctrica en energía térmica.

Por eso brillan al rojo vivo. El material se elige específicamente por su alta resistencia eléctrica y su capacidad para soportar temperaturas extremas sin fundirse. El material más común es una aleación llamada Nicrom (níquel-cromo).

El principal culpable: la oxidación

A altas temperaturas, el metal del elemento reacciona con el oxígeno del aire. Para el Nicrom, esto es inicialmente un beneficio, ya que forma una capa exterior protectora estable de óxido de cromo.

Esta capa de óxido evita que el metal subyacente se oxide aún más y falle rápidamente. Sin embargo, la protección no es permanente.

El papel del ciclo térmico

Cada vez que se enciende y apaga un aparato, el elemento calefactor se expande al calentarse y se contrae al enfriarse. Este movimiento constante, conocido como ciclo térmico, crea microfisuras en la capa protectora de óxido.

Cuando el elemento se calienta de nuevo, el oxígeno entra en estas nuevas fisuras, consumiendo una pequeña cantidad del metal fresco subyacente para "curar" la capa protectora. A lo largo de miles de ciclos, este proceso repetido consume lentamente el metal central, haciendo que el elemento se adelgace.

Cómo reconocer un elemento en degradación

Los signos de degradación suelen ser sutiles y pueden confundirse con otros problemas. El síntoma más revelador es un cambio en el rendimiento.

Tiempos de calentamiento más lentos

Este es el síntoma más común e incomprendido. A medida que el elemento se adelgaza por la oxidación, su área de sección transversal disminuye. Esto aumenta su resistencia eléctrica.

Según la Ley de Ohm para la potencia (Potencia = Voltaje² / Resistencia), si el voltaje de su toma de corriente es constante, un aumento en la resistencia conduce directamente a una disminución en la producción de potencia (calor). Un horno tarda más en precalentarse, un calentador de agua no puede satisfacer la demanda y un quemador de estufa parece más débil.

Signos visibles de desgaste

Una inspección visual a menudo puede confirmar la degradación. Busque:

- Fragilidad o grietas: Un signo de fatiga avanzada del material.

- Deformación o pandeo: El elemento pierde integridad estructural a altas temperaturas.

- Ampollas o burbujas: Indican puntos calientes localizados donde el elemento está a punto de fallar por completo.

Puntos calientes y contaminación

Los contaminantes son un acelerador importante de la falla. Los derrames de alimentos en un horno, la grasa en un quemador de estufa o la incrustación mineral en un elemento de calentador de agua actúan como aislantes.

Este aislamiento atrapa el calor, haciendo que el punto debajo se caliente mucho más que el resto del elemento. Esta temperatura localizada extrema acelera drásticamente la oxidación y conduce a un quemado en ese punto específico.

Comprendiendo las compensaciones

Ningún elemento calefactor dura para siempre. Su diseño es un cuidadoso equilibrio entre costo, rendimiento y longevidad.

Durabilidad vs. Costo

Los elementos de calibre más grueso y pesado tienen más material para sacrificar a la oxidación y durarán significativamente más que los elementos más delgados. También son más caros. Los fabricantes de electrodomésticos de menor costo a menudo utilizan elementos más delgados para ahorrar en costos de material, lo que se traduce directamente en una vida útil más corta.

Temperatura de funcionamiento vs. Vida útil

La relación entre la temperatura y la vida útil no es lineal; es exponencial. Un elemento calefactor que funciona a 1400°F puede durar miles de horas más que el mismo elemento que funciona a 1500°F. Los diseñadores deben elegir una aleación y un espesor de elemento que proporcionen un margen de seguridad por encima de la temperatura de funcionamiento normal del aparato.

El impacto del medio ambiente

El entorno operativo es un factor crítico. Un elemento en un horno de convección con flujo de aire constante se comportará de manera diferente a uno sumergido en agua dura, que es propenso a la formación de incrustaciones minerales. El diseño debe tener en cuenta la aplicación específica para garantizar una vida útil razonable.

Tomar la decisión correcta y prolongar la vida útil

Puede gestionar activamente la vida útil de los elementos calefactores comprendiendo las fuerzas que actúan en su contra.

- Si su enfoque principal es la longevidad del aparato: Elija electrodomésticos de alta calidad de marcas reconocidas, ya que es más probable que utilicen elementos de calibre más pesado, y evite usarlos en la configuración más alta posible a menos que sea necesario.

- Si su enfoque principal es el diseño o la ingeniería del sistema: Seleccione una aleación y un diámetro de elemento clasificados para una temperatura significativamente más alta que su punto de operación objetivo para construir un búfer de vida útil sustancial.

- Si su enfoque principal es el mantenimiento y la reparación: Limpie regularmente los elementos expuestos a contaminantes, como en hornos o calentadores de agua, para evitar puntos calientes aislantes que conducen a fallas prematuras.

Comprender estos principios de degradación de materiales le permite pasar de simplemente usar un producto a gestionar inteligentemente su rendimiento y vida útil.

Tabla resumen:

| Signos de degradación | Causa principal | Efecto en el rendimiento |

|---|---|---|

| Tiempos de calentamiento más lentos | Aumento de la resistencia eléctrica | Disminución de la producción de calor |

| Fragilidad y agrietamiento | Oxidación avanzada y fatiga | Riesgo de falla completa |

| Puntos calientes y deformación | Contaminación y aislamiento | Quemado localizado e ineficiencia |

¡Maximice el rendimiento y la vida útil de su equipo de laboratorio! KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos elementos calefactores duraderos diseñados para un uso riguroso. Nuestros expertos pueden ayudarle a seleccionar los componentes adecuados para garantizar la fiabilidad y la eficiencia en su laboratorio. Contacte a nuestro equipo hoy para discutir sus necesidades específicas y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

La gente también pregunta

- ¿Para qué se utiliza el disiliciuro de molibdeno? Alimentación de hornos de alta temperatura de hasta 1800 °C

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Qué función desempeñan los elementos calefactores de disiliciuro de molibdeno en un sistema de horno experimental de combustión de carbón pulverizado calentado eléctricamente?

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.