Sí, aunque excepcionalmente duraderos, todos los recubrimientos PVD pueden y eventualmente se desgastarán. Sin embargo, la Deposición Física de Vapor (PVD) no es una pintura ni un simple chapado; es un proceso de deposición al vacío de alta tecnología que une una película delgada de material cerámico a un sustrato a nivel molecular. Esto da como resultado un acabado que es mucho más resistente a los arañazos, la fricción y los factores ambientales que prácticamente cualquier método de recubrimiento tradicional.

La pregunta no es si el recubrimiento PVD se desgasta, sino cómo y cuándo. Su extrema dureza significa que resiste la gran mayoría de los arañazos cotidianos, pero la fricción abrasiva constante contra materiales más duros o igualmente duros eventualmente hará que se desgaste, típicamente en los bordes afilados y los puntos de alto contacto.

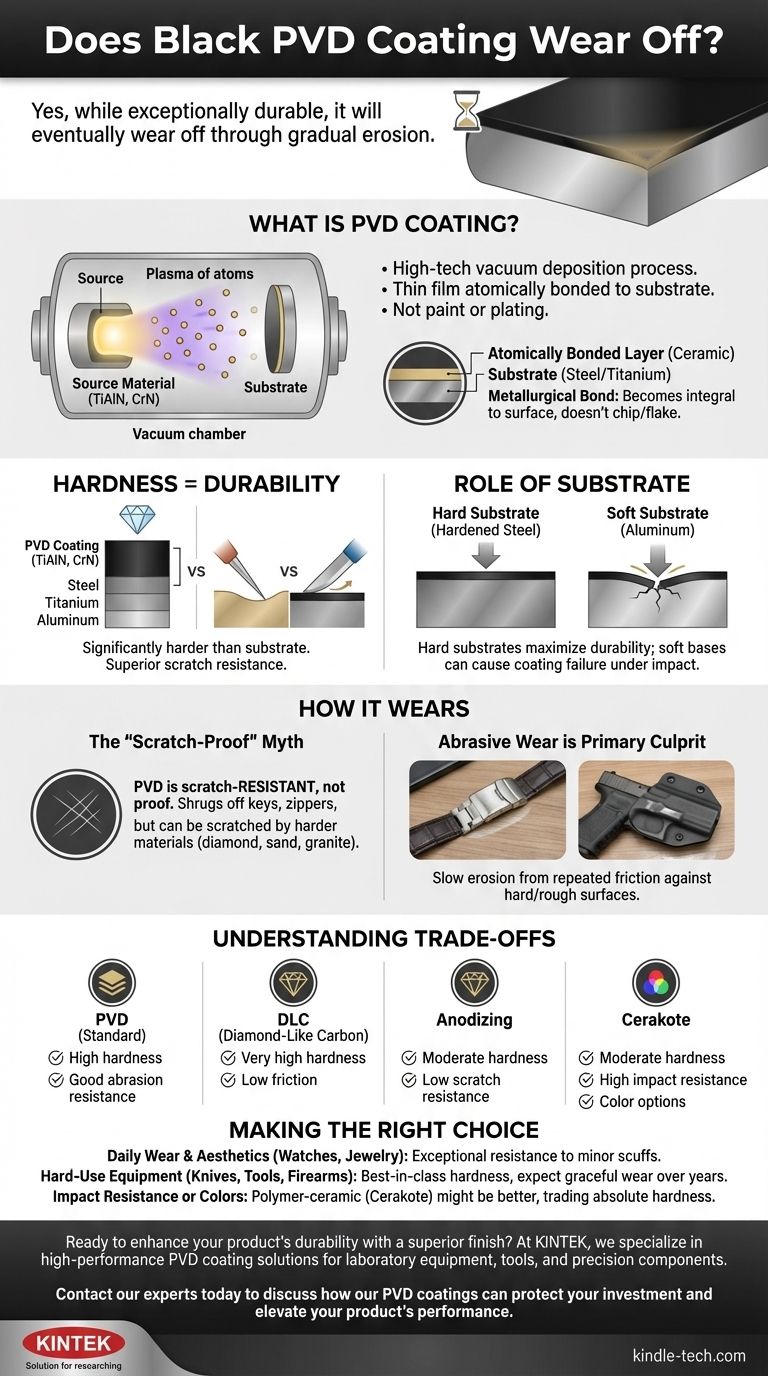

¿Qué es el recubrimiento PVD?

Para entender cómo se desgasta el PVD, primero debe entender qué es. Es fundamentalmente diferente de la pintura, el recubrimiento en polvo o la galvanoplastia tradicional.

Una película delgada, unida atómicamente

El proceso PVD tiene lugar en una cámara de alto vacío donde un material sólido (a menudo una cerámica como el nitruro de titanio) se vaporiza en un plasma de átomos. Luego, un voltaje eléctrico acelera estos átomos hacia el objeto que se está recubriendo, donde se incrustan y forman una capa delgada, densa y unida atómicamente.

Esta unión es metalúrgica, lo que significa que el recubrimiento se convierte en una parte integral de la superficie en lugar de simplemente asentarse sobre ella. Por eso, los recubrimientos PVD no suelen astillarse ni desprenderse como la pintura.

La dureza es la clave de la durabilidad

El principal beneficio del PVD es su increíble dureza. Los materiales utilizados para el PVD negro, como el Nitruro de Titanio y Aluminio (TiAlN) o el Nitruro de Cromo (CrN), son significativamente más duros que los sustratos de acero, titanio o aluminio que recubren.

Esta dureza es lo que proporciona su característica resistencia a los arañazos. Un material más blando no puede rayar fácilmente uno más duro.

El papel del sustrato

El material debajo del PVD es crítico. Si un metal base blando como el aluminio se abolla por un impacto, la capa de PVD, muy dura pero delgada, no puede estirarse con la deformación. En estos casos, el recubrimiento puede agrietarse o verse comprometido.

Para una máxima durabilidad, el PVD se aplica mejor a sustratos duros como acero endurecido o titanio que resisten las abolladuras por sí mismos.

Cómo se desgasta realmente el recubrimiento PVD

El desgaste de un recubrimiento PVD es un proceso gradual de erosión, no una falla repentina. Casi siempre es causado por tipos específicos de estrés mecánico.

El mito de "a prueba de arañazos"

Ningún material es verdaderamente "a prueba de arañazos". El PVD es altamente resistente a los arañazos. Esto significa que resistirá el contacto con llaves, cremalleras, madera y la mayoría de los objetos cotidianos.

Sin embargo, si lo arrastra contra un material de dureza similar o mayor, como diamante, zafiro, arena (sílice) o incluso la esquina de una encimera de granito, puede rayarse.

El desgaste abrasivo es el principal culpable

La causa más común de desgaste es la fricción abrasiva. Esta es una erosión lenta que ocurre por el roce repetido contra una superficie dura o rugosa.

En un reloj, esto a menudo aparece en el cierre por el roce contra un escritorio. En un arma de fuego, aparece en los bordes de la corredera al sacarla de una funda de Kydex dura. Este desgaste se ve como un sutil desvanecimiento o pulido de los puntos de alto contacto, revelando eventualmente el metal de tono plateado debajo.

Comprendiendo las compensaciones

El PVD es un recubrimiento de primera categoría, pero existe en un panorama de otras opciones. Comprender su posición ayuda a aclarar su valor.

PVD vs. DLC (Carbono tipo diamante)

DLC es una categoría específica y premium de recubrimiento PVD que incorpora carbono en una estructura amorfa, similar al diamante. Generalmente es más duro y tiene un coeficiente de fricción más bajo que los recubrimientos PVD estándar a base de titanio. Piense en el DLC como la versión de mayor rendimiento del PVD.

PVD vs. Anodizado

El anodizado es un proceso electroquímico que se utiliza solo en aluminio. Si bien puede ser decorativo, la capa resultante es significativamente más blanda y delgada que un recubrimiento PVD y se raya muy fácilmente en comparación.

PVD vs. Cerakote

Cerakote es un recubrimiento cerámico-polimérico en aerosol que se cura en horno. Es excepcionalmente resistente y ofrece una resistencia superior a la corrosión y una amplia gama de colores. Sin embargo, el PVD es una superficie fundamentalmente más dura. Cerakote se desgastará por abrasión más rápidamente que el PVD, aunque puede soportar impactos sin astillarse debido a su contenido de polímero.

La calidad de la aplicación es lo más importante

La longevidad de un recubrimiento PVD está directamente ligada a la calidad de su aplicación. Factores como la preparación de la superficie, la temperatura de la cámara, la pureza del vacío y el control del proceso son críticos. Un acabado PVD barato y mal aplicado fallará mucho más rápido que uno de una fuente reputada que ha perfeccionado su proceso.

Tomando la decisión correcta para su objetivo

Si el PVD es la elección correcta depende completamente de sus expectativas de rendimiento y aplicación.

- Si su enfoque principal es el uso diario y la estética (relojes, joyas): El PVD ofrece una resistencia excepcional a los pequeños rasguños de la vida diaria, superando con creces el pulido, el chapado o la pintura tradicionales.

- Si su enfoque principal es el equipo de uso intensivo (cuchillos, herramientas, armas de fuego): El PVD proporciona la mejor dureza y resistencia a la abrasión de su clase, pero debe esperar un desgaste elegante en los puntos de alta fricción durante años de uso intensivo.

- Si su enfoque principal es la resistencia al impacto o los colores únicos: Un recubrimiento de polímero-cerámica de alta calidad como Cerakote podría ser una opción más adecuada, aunque estará sacrificando la dureza absoluta de la superficie.

En última instancia, elegir PVD es una inversión en un acabado de alto rendimiento que proporciona una resistencia superior al desgaste para una vida útil más larga.

Tabla resumen:

| Factor | Impacto en el desgaste del recubrimiento PVD |

|---|---|

| Dureza del recubrimiento | La dureza extremadamente alta (p. ej., TiAlN, CrN) proporciona una resistencia superior a los arañazos y la abrasión. |

| Método de unión | La unión metalúrgica a nivel atómico evita el astillado y el desprendimiento; el desgaste es una erosión gradual. |

| Causa principal del desgaste | Fricción abrasiva contra materiales más duros o igualmente duros (p. ej., arena, granito). |

| Áreas de desgaste comunes | Puntos de alto contacto y bordes afilados (p. ej., cierres de reloj, correderas de armas de fuego). |

| Material del sustrato | Los sustratos duros (acero endurecido, titanio) maximizan la durabilidad; los sustratos blandos pueden provocar grietas por impacto. |

¿Listo para mejorar la durabilidad de su producto con un acabado superior?

En KINTEK, nos especializamos en soluciones de recubrimiento PVD de alto rendimiento para equipos de laboratorio, herramientas y componentes de precisión. Nuestros procesos de recubrimiento avanzados garantizan la máxima resistencia al desgaste y longevidad para sus aplicaciones críticas.

Contacte a nuestros expertos hoy para discutir cómo nuestros recubrimientos PVD pueden proteger su inversión y elevar el rendimiento de su producto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente