Sí, el tratamiento térmico es uno de los métodos más potentes y utilizados para alterar fundamentalmente la resistencia de un metal. Este proceso permite a los ingenieros controlar con precisión la estructura interna de un metal, adaptando sus propiedades mecánicas para cumplir con requisitos de rendimiento específicos. Si bien muchos tratamientos están diseñados para aumentar significativamente la resistencia y la dureza, otros se utilizan para reducirlas intencionalmente y mejorar la ductilidad o la maquinabilidad.

El tratamiento térmico no es simplemente un interruptor para "más resistencia". Es una herramienta sofisticada para gestionar el equilibrio crítico entre resistencia, dureza y ductilidad, manipulando cuidadosamente la estructura cristalina microscópica del metal.

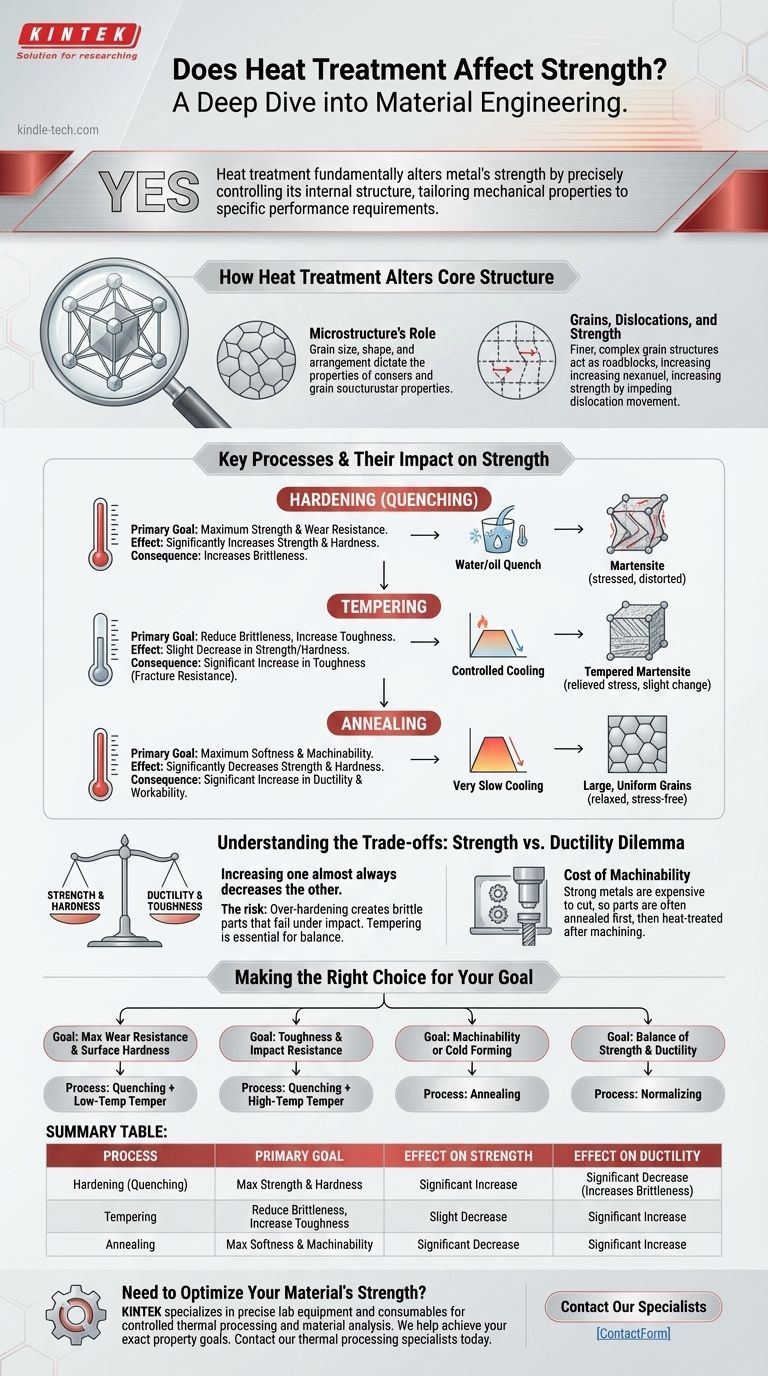

Cómo el tratamiento térmico altera la estructura central de un metal

El papel de la microestructura

Los metales no son sólidos uniformes; están compuestos de cristales microscópicos llamados granos. El tamaño, la forma y la disposición de estos granos, conocida como microestructura, dictan directamente las propiedades mecánicas del metal.

El tratamiento térmico funciona calentando y enfriando un metal en condiciones controladas. Esto manipula la estructura del grano, ya sea bloqueando una disposición fuerte y llena de tensión o permitiendo que los granos se reformen en un estado más suave y relajado.

Granos, dislocaciones y resistencia

La resistencia en un metal es en gran medida una medida de su resistencia al "deslizamiento" interno. Cuando un metal se somete a tensión, los defectos en la estructura cristalina llamados dislocaciones comienzan a moverse. Cuanto más fácil sea el movimiento de estas dislocaciones, más débil y dúctil será el metal.

Los procesos de tratamiento térmico como el endurecimiento crean estructuras de grano muy finas, complejas e irregulares. Estas estructuras actúan como obstáculos, impidiendo el movimiento de las dislocaciones y, por lo tanto, haciendo que el metal sea significativamente más fuerte y duro.

Procesos clave y su impacto en la resistencia

Endurecimiento (Temple)

El endurecimiento es un proceso diseñado para obtener la máxima resistencia y resistencia al desgaste. Implica calentar un metal (como el acero) a una temperatura alta y luego enfriarlo muy rápidamente, a menudo "templándolo" en agua, aceite o aire.

Este enfriamiento rápido atrapa la estructura cristalina en un estado muy tensionado y distorsionado llamado martensita. Esta estructura es extremadamente eficaz para bloquear el movimiento de las dislocaciones, lo que resulta en un material muy duro y resistente, pero también quebradizo.

Revenido

Una pieza que solo ha sido endurecida a menudo es demasiado frágil para un uso práctico. El revenido es un tratamiento térmico secundario que sigue al temple para reducir esta fragilidad.

La pieza se recalienta a una temperatura más baja y se mantiene durante un tiempo específico. Este proceso alivia algunas de las tensiones internas y permite que la microestructura cambie ligeramente, sacrificando una pequeña cantidad de resistencia y dureza para obtener una cantidad significativa de tenacidad (resistencia a la fractura).

Recocido

El recocido es lo opuesto al endurecimiento. El objetivo es hacer que el metal sea lo más blando, dúctil y débil posible, generalmente para facilitar su mecanizado o conformado.

El proceso implica calentar el metal y luego enfriarlo muy lentamente. Este enfriamiento lento permite que los granos se reformen en una estructura grande, uniforme y libre de tensiones. Las dislocaciones pueden moverse fácilmente a través de esta estructura, lo que resulta en un material blando y fácilmente trabajable.

Comprender las compensaciones: El dilema de la resistencia frente a la ductilidad

La relación inversa inherente

El concepto más crítico en el tratamiento térmico es la relación inversa entre resistencia y ductilidad. A medida que aumenta la resistencia y la dureza de un metal, casi siempre disminuye su ductilidad y tenacidad.

Un material altamente reforzado resistirá la flexión y el rayado, pero puede romperse bajo un impacto repentino. Un material más blando y dúctil se doblará y deformará antes de romperse.

El riesgo de un sobreendurecimiento

Elegir un tratamiento que maximice la resistencia sin considerar la tenacidad es una trampa común. Un engranaje o eje excesivamente duro puede volverse quebradizo y fallar catastróficamente bajo carga de choque, causando mucho más daño que una pieza que simplemente se desgasta con el tiempo.

El revenido es el paso esencial que equilibra estas propiedades, creando un componente que es lo suficientemente fuerte para su tarea y lo suficientemente tenaz para sobrevivir a las condiciones del mundo real.

El costo de la maquinabilidad

Un metal muy resistente y duro es difícil, lento y costoso de mecanizar. Las herramientas necesarias para cortarlo se desgastan rápidamente.

Por esta razón, una pieza a menudo se compra en un estado blando y recocido. Se mecaniza hasta su forma y dimensiones finales, y solo entonces se trata térmicamente (endurecido y revenido) para lograr la resistencia final deseada.

Tomar la decisión correcta para su objetivo

El tratamiento térmico correcto depende completamente de la aplicación final del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y la dureza superficial: Su camino es el temple seguido de un revenido a baja temperatura para mantener la mayor dureza posible.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Necesitará templar y luego revenir a una temperatura más alta, sacrificando algo de dureza para obtener una ductilidad crucial.

- Si su enfoque principal es la maquinabilidad o el conformado en frío: Su proceso ideal es el recocido para reducir intencionalmente la resistencia y crear el material más blando posible.

- Si su enfoque principal es un equilibrio entre resistencia y ductilidad sin dureza extrema: A menudo se utiliza la normalización para refinar la estructura del grano y proporcionar mejores propiedades mecánicas que el recocido sin las tensiones del temple.

En última instancia, ver el tratamiento térmico como un instrumento preciso para diseñar propiedades de los materiales es la clave para crear componentes exitosos y fiables.

Tabla de resumen:

| Proceso de tratamiento térmico | Objetivo principal | Efecto sobre la resistencia | Efecto sobre la ductilidad |

|---|---|---|---|

| Endurecimiento (Temple) | Máxima resistencia y dureza | Aumenta significativamente | Disminuye significativamente (Aumenta la fragilidad) |

| Revenido | Reducir la fragilidad, aumentar la tenacidad | Disminuye ligeramente | Aumenta significativamente |

| Recocido | Máxima suavidad y maquinabilidad | Disminuye significativamente | Aumenta significativamente |

¿Necesita optimizar la resistencia de su material?

Elegir el tratamiento térmico correcto es fundamental para el rendimiento, la durabilidad y la rentabilidad de su componente. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para el procesamiento térmico controlado y el análisis de materiales.

Ayudamos a laboratorios y fabricantes a alcanzar sus objetivos de propiedades exactos, ya sea dureza máxima, tenacidad superior o maquinabilidad mejorada.

Analicemos los requisitos de su aplicación. Contacte hoy mismo a nuestros especialistas en procesamiento térmico para encontrar la solución ideal para sus necesidades.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Cómo se limpia un horno de vacío? Una guía paso a paso para prevenir la contaminación y garantizar la integridad del proceso

- ¿Cuál es la función de los hornos de alto vacío para Inconel 718? Logre la máxima resistencia de superaleación a través de la microingeniería

- ¿Cuál es la temperatura del horno de arco eléctrico? Ideas clave para una producción eficiente de acero

- ¿Por qué se prefiere un horno de secado al vacío para la deshidratación de catalizadores Si-RuO2? Preservar la integridad estructural y química

- ¿Qué materiales se utilizan en el templado? Elegir el temple adecuado para dureza y tenacidad

- ¿Qué es el sinterizado-HIP? Logre una densidad total y un rendimiento superior para componentes críticos

- ¿Por qué se requiere un horno de secado al vacío para el postratamiento de Si-FG? Preservación de la integridad química del grafeno

- ¿Cuál es el papel fundamental de un horno de vacío en la calcinación de TiO2? Optimiza la microestructura de tu polvo