Sí, el calentamiento por inducción funciona con cobre, pero su eficacia depende en gran medida del uso del equipo y los parámetros de proceso correctos. Debido a que el cobre tiene una conductividad eléctrica muy alta, presenta un desafío único en comparación con el calentamiento de metales magnéticos como el acero, lo que requiere mayores frecuencias y potencia para generar calor de manera eficiente.

Aunque es perfectamente viable, calentar cobre con inducción es fundamentalmente un juego de superar sus propiedades naturales. A diferencia del acero, la baja resistencia eléctrica y la naturaleza no magnética del cobre significan que debe usar frecuencias y potencias más altas para generar el calor necesario para procesos como la fusión, la soldadura fuerte o el recocido.

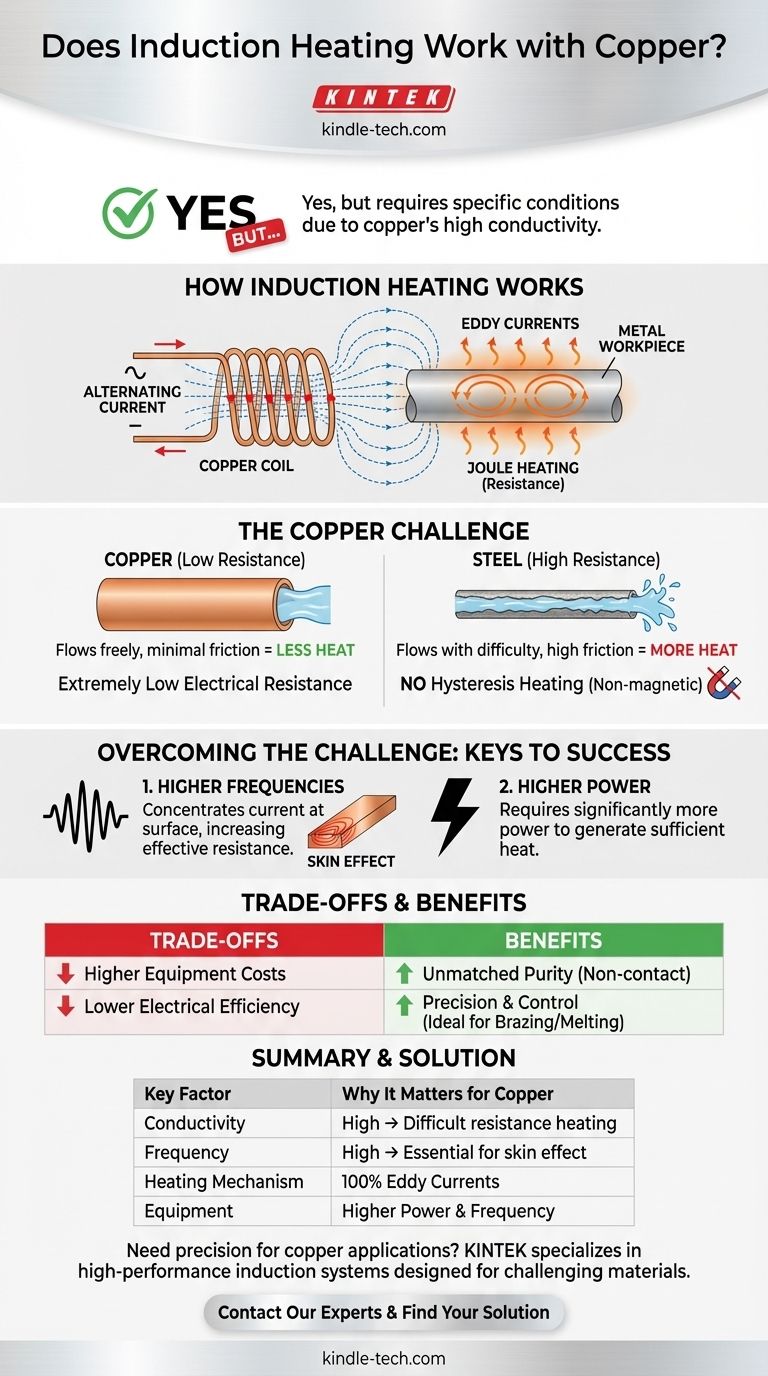

Cómo funciona el calentamiento por inducción

Para comprender los desafíos específicos con el cobre, primero debemos comprender los principios básicos de la inducción.

El principio fundamental: campos magnéticos y corrientes de Foucault

El calentamiento por inducción utiliza una corriente eléctrica alterna que fluye a través de una bobina de cobre para crear un campo magnético potente y cambiante. Cuando una pieza de trabajo conductora, como una pieza de cobre, se coloca dentro de este campo, el campo induce corrientes eléctricas dentro del metal. Estas se denominan corrientes de Foucault.

Generación de calor a través de la resistencia

El calor en sí es generado por la resistencia eléctrica del material al flujo de estas corrientes de Foucault. A medida que las corrientes giran dentro del metal, encuentran resistencia, lo que hace que el material se caliente rápidamente, un fenómeno conocido como calentamiento Joule.

El desafío único de calentar cobre

Las mismas propiedades que hacen del cobre un excelente conductor eléctrico también lo hacen inherentemente difícil de calentar por inducción.

La resistencia extremadamente baja del cobre

El cobre tiene una de las resistividades eléctricas más bajas de cualquier metal común. Esto significa que las corrientes de Foucault inducidas pueden fluir a través de él muy fácilmente, con una oposición mínima.

Piense en ello como el agua que fluye a través de una tubería. Un metal de alta resistencia como el acero es una tubería estrecha y rugosa que crea mucha fricción (calor) a medida que el agua pasa. El cobre es una tubería muy ancha y lisa donde el agua (corriente) fluye casi sin fricción (calor).

La ausencia de calentamiento por histéresis

Para metales ferromagnéticos como el hierro y el acero, se produce un efecto de calentamiento secundario llamado calentamiento por histéresis. El rápido cambio del campo magnético hace que los dominios magnéticos del metal se inviertan, creando fricción interna y, por lo tanto, calor adicional.

El cobre no es magnético. No se beneficia de este efecto, lo que significa que el 100% del calentamiento debe provenir únicamente de las corrientes de Foucault, lo que hace que el proceso sea menos eficiente que con el acero.

Superando el desafío: las claves del éxito

El calentamiento exitoso del cobre requiere un sistema diseñado para compensar su baja resistencia y su naturaleza no magnética.

Las frecuencias más altas son esenciales

Para generar suficiente calor en un material de baja resistencia, debe usar una frecuencia de operación más alta. Las frecuencias más altas hacen que las corrientes de Foucault se concentren más cerca de la superficie del material (un fenómeno llamado "efecto piel").

Esta concentración fuerza una gran cantidad de corriente a través de una sección transversal más pequeña del metal, lo que aumenta efectivamente la resistencia y genera calor mucho más rápidamente. Por eso la referencia menciona los hornos de media frecuencia, ya que las frecuencias más bajas serían altamente ineficaces.

La necesidad de mayor potencia

En pocas palabras, necesita una fuente de alimentación capaz de impulsar corrientes significativamente mayores en la pieza de trabajo para alcanzar la temperatura deseada en un tiempo razonable. Un sistema diseñado para acero a menudo tendrá poca potencia para una tarea equivalente con cobre.

Comprendiendo las compensaciones

Aunque es eficaz, el uso de la inducción para el cobre implica consideraciones importantes.

Mayores costos de equipo

Los sistemas de inducción que pueden operar a las frecuencias y niveles de potencia más altos requeridos para el cobre suelen ser más complejos y costosos que sus contrapartes de baja frecuencia utilizadas para el acero.

Menor eficiencia eléctrica

Debido a que se está luchando contra la conductividad natural del cobre, la eficiencia energética general de la red eléctrica para calentar cobre es menor que la del acero. Se pierde más energía en el proceso de generar los campos intensos requeridos.

Pureza y control inigualables

Por otro lado, la inducción es un método de calentamiento sin contacto. Para aplicaciones como la fusión de cobre de alta pureza o la creación de aleaciones específicas, es ideal. No hay contaminación por combustible o electrodos, y la acción de agitación de las corrientes de Foucault promueve una fusión homogénea con una pérdida mínima de material.

Tomando la decisión correcta para su aplicación

Su decisión debe guiarse por su objetivo final.

- Si su enfoque principal es la fusión de cobre o aleaciones de alta pureza: La inducción es una excelente opción por su limpieza, velocidad y acción de mezcla, siempre que invierta en un horno correctamente especificado.

- Si su enfoque principal es la soldadura fuerte o blanda de piezas de cobre: La inducción ofrece una velocidad, precisión y repetibilidad inigualables, lo que la hace ideal para la fabricación de alto volumen donde la calidad es crítica.

- Si su enfoque principal es el calentamiento simple con un presupuesto limitado: Tenga en cuenta que la inversión inicial para un sistema de inducción adecuado será mayor que la de otros métodos, pero puede compensarse en velocidad y control.

Al comprender las propiedades eléctricas únicas del cobre, puede aprovechar eficazmente el calentamiento por inducción para obtener resultados rápidos, limpios y precisos.

Tabla resumen:

| Factor clave | Por qué es importante para el cobre |

|---|---|

| Conductividad eléctrica | Extremadamente alta, lo que dificulta la generación de calor por resistencia. |

| Frecuencia requerida | La alta frecuencia es esencial para concentrar la corriente y generar calor (efecto piel). |

| Mecanismo de calentamiento | Depende al 100% de las corrientes de Foucault; no hay calentamiento por histéresis magnética. |

| Necesidades de equipo | Capacidades de mayor potencia y frecuencia que los sistemas diseñados para acero. |

¿Necesita fundir, soldar o calentar cobre con precisión y pureza?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción diseñados para materiales desafiantes como el cobre. Nuestra experiencia garantiza que obtenga la frecuencia y la potencia adecuadas para resultados rápidos, limpios y controlados.

Contacte hoy mismo a nuestros expertos para analizar su aplicación específica de calentamiento de cobre y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de inducción? Sin núcleo vs. de canal para sus necesidades de fusión

- ¿Cuáles son los fundamentos de la fusión por inducción? Una guía para el procesamiento rápido y limpio de metales

- ¿Qué material se utiliza para el calentamiento por inducción? Los mejores metales para un calor rápido y eficiente

- ¿Cuál es la función de un horno de fusión por inducción en la recuperación de titanio a partir de lodos rojos? Guía de separación a alta temperatura

- ¿La calefacción por inducción utiliza electricidad? Una guía sobre tecnología de cocción eficiente y precisa

- ¿Cuál es el rango de temperatura de un horno de inducción? Desde 1250 °C hasta más de 2000 °C para su aplicación específica

- ¿Cuál es la temperatura más alta de un horno de inducción? Descubra los límites para sus materiales

- ¿Qué metales no pueden ser calentados por inducción? Una guía sobre la idoneidad de los materiales y la eficiencia de la calefacción.