En resumen, no. Los recubrimientos PVD (Deposición Física de Vapor) no se rayan fácilmente. Están específicamente diseñados para crear una superficie muy dura y duradera que es significativamente más resistente a la abrasión y al desgaste que los métodos de chapado tradicionales o el propio material base. El proceso crea una película delgada que está unida atómicamente al metal, lo que resulta en un acabado excepcionalmente resistente para su espesor.

La resistencia a los arañazos de un recubrimiento PVD es extremadamente alta, pero su rendimiento en el mundo real es una función de dos cosas: la dureza del recubrimiento en sí y la dureza del material que lo subyace. Un recubrimiento duro sobre un metal blando aún puede dañarse por un impacto que deforme el sustrato subyacente.

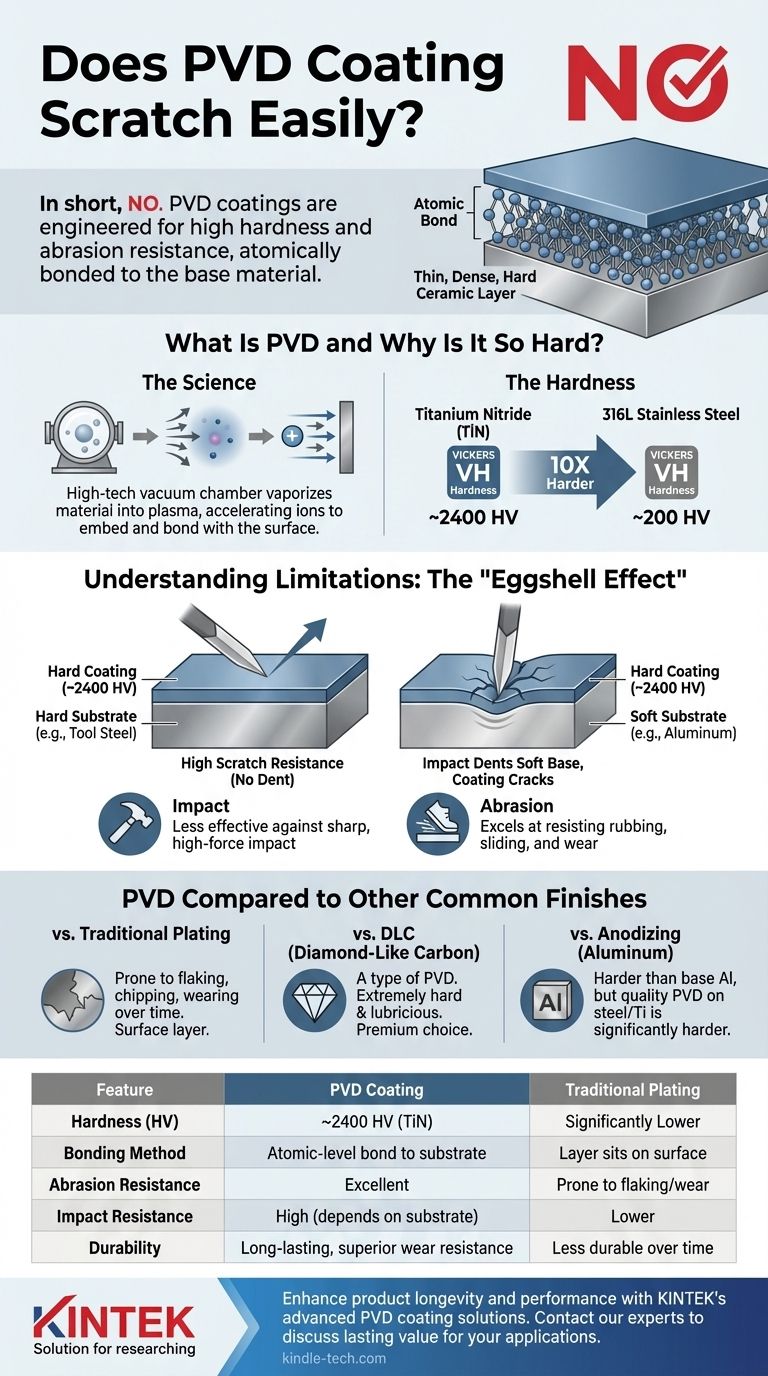

¿Qué es el PVD y por qué es tan duro?

Para comprender la durabilidad del PVD, primero debe comprender el proceso. No es una pintura, un recubrimiento en polvo o un método de chapado simple.

La ciencia en términos sencillos

Imagine la diferencia entre pintar una pared y teñir madera. La pintura se asienta en la superficie, mientras que la tinción se absorbe y se convierte en parte de las fibras de la madera.

El PVD se parece más a la analogía de la tinción, pero a nivel molecular. En una cámara de vacío de alta tecnología, un material sólido (como el nitruro de titanio) se vaporiza en un plasma de átomos e iones. Luego, un voltaje eléctrico acelera estas partículas hacia el objeto que se está recubriendo, lo que hace que se incrusten y se unan a su superficie.

Cómo este proceso crea dureza

Este proceso forma una capa cerámica delgada, densa y excepcionalmente bien unida. Esta capa, a menudo de solo unas pocas micras de espesor, es lo que proporciona la dureza.

Por ejemplo, un recubrimiento PVD común como el Nitruro de Titanio (TiN) tiene una dureza Vickers de alrededor de 2400 HV, mientras que el acero inoxidable 316L es de solo unos 200 HV. El recubrimiento PVD es literalmente un orden de magnitud más duro que el acero que protege.

Comprendiendo las ventajas y limitaciones

Aunque son extremadamente duraderos, los recubrimientos PVD no son indestructibles. Sus limitaciones son predecibles e importantes de comprender para cualquier aplicación.

El "efecto cáscara de huevo"

Este es el concepto más importante para comprender la durabilidad del PVD. Un recubrimiento PVD es como una cáscara de huevo dura. Si coloca esa cáscara de huevo sobre una superficie dura como una encimera de granito, es muy difícil de rayar.

Sin embargo, si coloca esa misma cáscara de huevo sobre una esponja blanda y presiona, la esponja se deformará y la cáscara dura se agrietará.

Lo mismo ocurre con el PVD. Un recubrimiento PVD duro sobre un metal base blando (como aluminio o acero inoxidable más blando) es muy resistente a los arañazos superficiales. Pero un impacto fuerte puede abollar el metal blando subyacente, lo que hace que el recubrimiento PVD se deforme y potencialmente se agriete o se astille junto con la abolladura. El daño que ve no se debe a que el recubrimiento se raye, sino a la falla de todo el sistema de materiales.

Impacto vs. Abrasión

Los recubrimientos PVD sobresalen en la resistencia a la abrasión. Esto incluye el frotamiento, el deslizamiento o el desgaste general por el contacto con otras superficies. Por eso se utiliza en herramientas de corte, pulseras de relojes y herrajes para puertas.

Es menos efectivo contra un impacto agudo y de alta fuerza. Un golpe directo con un objeto afilado puede exceder la resistencia del sustrato, lo que lleva al "efecto cáscara de huevo" descrito anteriormente.

PVD en comparación con otros acabados comunes

El contexto es clave. El valor del PVD se vuelve claro cuando se compara con otros métodos de acabado comunes.

vs. Chapado tradicional (por ejemplo, galvanoplastia)

El PVD es muy superior en términos de dureza y adhesión. El chapado tradicional es propenso a la descamación, el astillado y el desgaste con el tiempo porque es una capa distinta que se asienta sobre el metal. La unión atómica del PVD evita esto.

vs. DLC (Carbono tipo diamante)

El DLC es en realidad un tipo específico de recubrimiento PVD. Se encuentra entre las opciones de PVD más duras y lubricantes disponibles, ofreciendo una resistencia a los arañazos aún mayor que los recubrimientos estándar como el Nitruro de Titanio. A menudo se considera una opción premium para relojes de alta gama y herramientas de rendimiento.

vs. Anodizado (en aluminio)

El anodizado es un proceso que convierte la superficie del aluminio en óxido de aluminio, que es más duro que el aluminio base. Sin embargo, un recubrimiento PVD de alta calidad aplicado sobre acero o titanio es significativamente más duro y más resistente a los arañazos que un acabado de aluminio anodizado estándar.

Tomando la decisión correcta para su aplicación

En última instancia, la elección depende de su objetivo específico y del entorno al que se enfrentará el producto.

- Si su enfoque principal es la máxima durabilidad para herramientas o relojes de alta gama: Elija un recubrimiento PVD o DLC sobre un material de sustrato muy duro como acero para herramientas endurecido o titanio.

- Si su enfoque principal es el color y la resistencia al desgaste diario para joyas o herrajes: El PVD es una excelente opción, pero tenga en cuenta que en metales base más blandos, los impactos severos aún pueden causar abolladuras.

- Si su enfoque principal es el color decorativo con un presupuesto limitado: El chapado tradicional o el recubrimiento en polvo pueden ser suficientes, pero sacrificará la longevidad superior y la resistencia al desgaste del PVD.

Al comprender que la fuerza del PVD radica en su sinergia con el material base, puede juzgar con precisión su valor y longevidad para cualquier producto.

Tabla resumen:

| Característica | Recubrimiento PVD | Chapado tradicional |

|---|---|---|

| Dureza (Vickers HV) | ~2400 HV (Nitruro de Titanio) | Significativamente menor |

| Método de unión | Unión a nivel atómico con el sustrato | La capa se asienta en la superficie |

| Resistencia a la abrasión | Excelente | Propenso a la descamación/desgaste |

| Resistencia al impacto | Alta (depende de la dureza del sustrato) | Menor |

| Durabilidad | Duradero, resistencia superior al desgaste | Menos duradero con el tiempo |

Mejore la longevidad y el rendimiento de su producto con las soluciones avanzadas de recubrimiento PVD de KINTEK.

Como especialista en equipos y consumibles de laboratorio, KINTEK comprende la necesidad crítica de acabados duraderos y de alta calidad que puedan soportar entornos exigentes. Nuestros servicios de recubrimiento PVD proporcionan una superficie dura y resistente al desgaste que está unida atómicamente a sus componentes, asegurando una protección superior contra la abrasión y el desgaste diario.

Ya sea que esté fabricando herramientas de precisión, relojes de alta gama o herrajes duraderos, nuestra experiencia puede ayudarle a seleccionar la combinación ideal de recubrimiento y sustrato para maximizar la durabilidad y el rendimiento. Trabajamos con usted para lograr un acabado que no solo tenga un aspecto excepcional, sino que también resista el paso del tiempo.

¿Listo para elevar la durabilidad de su producto? Contacte a nuestros expertos hoy para discutir cómo las soluciones de recubrimiento PVD de KINTEK pueden aportar un valor duradero a sus aplicaciones.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

La gente también pregunta

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial