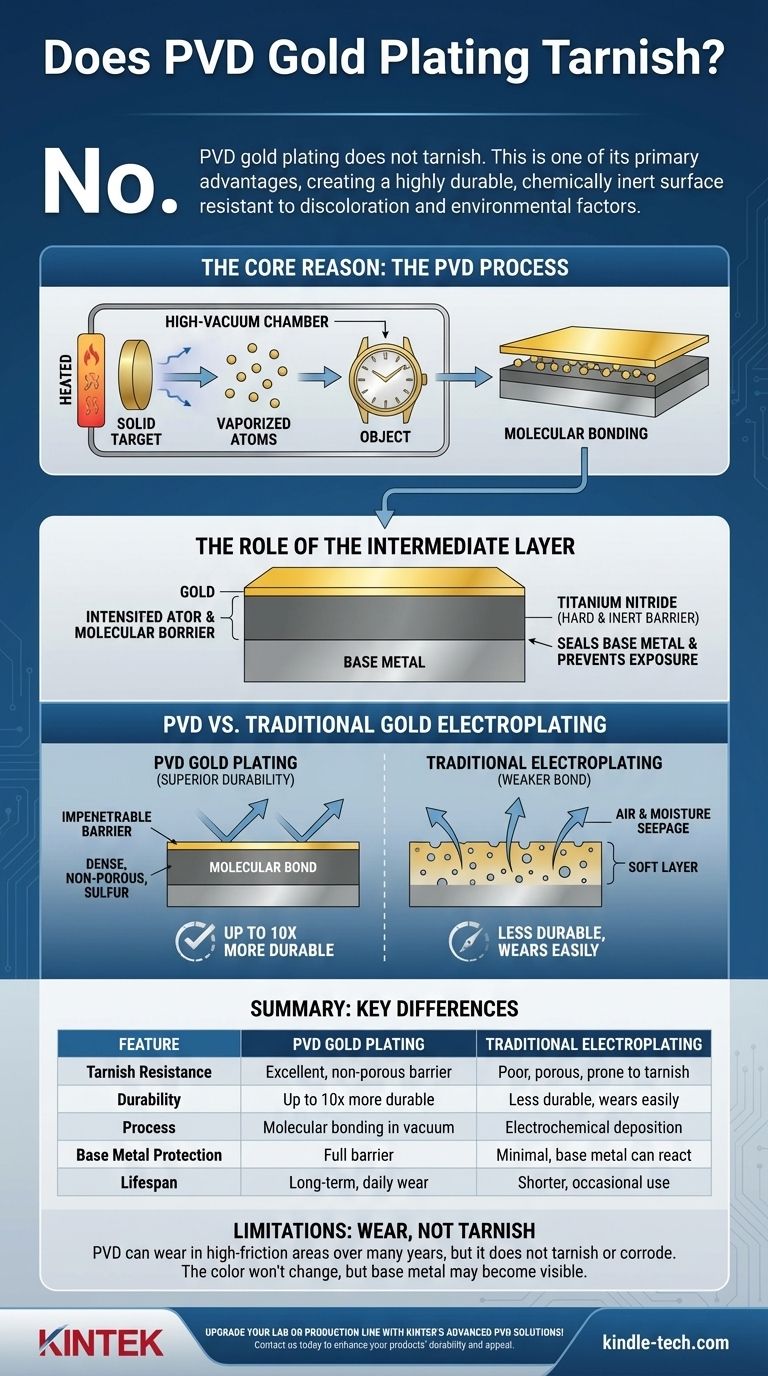

No, el chapado en oro PVD no se empaña. Esta es una de sus principales ventajas sobre los métodos tradicionales de chapado en oro. El proceso crea una superficie químicamente inerte y muy duradera, diseñada para resistir los factores ambientales y las reacciones químicas que causan la decoloración y el deslustre.

La razón fundamental por la que el oro PVD no se empaña es el proceso en sí. Une molecularmente un material duro y no reactivo (como el nitruro de titanio) al metal base antes de aplicar el oro, creando una barrera impenetrable que protege tanto al metal base como al oro de la corrosión y el desgaste.

¿Qué es el PVD y por qué no se empaña?

Para entender por qué el PVD (Deposición Física de Vapor) es tan resistente, debemos observar cómo se diferencia de los métodos tradicionales. Es menos un "recubrimiento" y más una "unión".

El proceso PVD en resumen

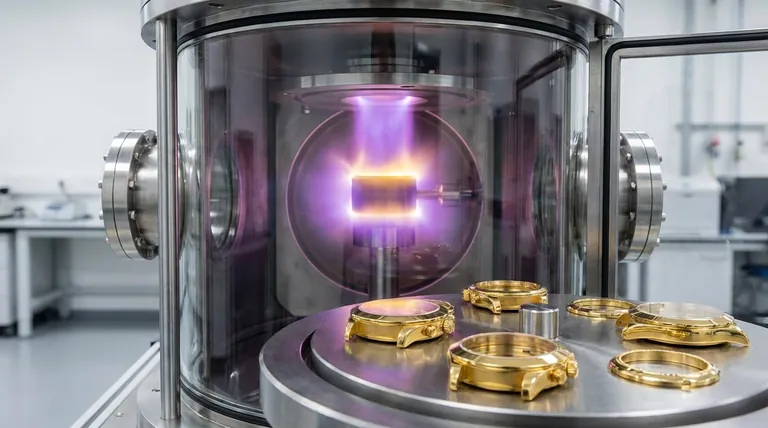

El PVD es un proceso de deposición al vacío de alta tecnología. Dentro de una cámara de alto vacío calentada, un material objetivo sólido —a menudo una cerámica duradera como el nitruro de titanio— se vaporiza en un plasma de átomos.

Este vapor se une molecularmente al objeto que se está chapando (como la caja de un reloj o una joya). Finalmente, se une una fina capa de oro real sobre esta capa intermedia.

El papel de la capa intermedia dura

El "ingrediente secreto" del PVD es esta capa intermedia. Es extremadamente dura, densa y químicamente inerte.

Esta capa actúa como el escudo principal. Sella completamente el metal base (como el acero inoxidable), evitando que quede expuesto al aire, la humedad o los aceites de la piel.

Cómo ocurre realmente el deslustre

El deslustre es simplemente una reacción química en la superficie de un metal, la mayoría de las veces oxidación. Ocurre cuando un metal reactivo se expone al oxígeno, los compuestos de azufre y la humedad del aire.

El ejemplo clásico es la plata que se vuelve negra. En el chapado en oro tradicional, a menudo es el metal base debajo del oro (como el cobre o el latón) el que reacciona y causa la decoloración que se ve.

El PVD crea una barrera impenetrable

Debido a que el proceso PVD crea una capa densa, no porosa y unida molecularmente, no hay camino para que los elementos corrosivos lleguen al metal base. El oro en la parte superior también está unido firmemente, protegiéndolo de descascarillarse o desgastarse fácilmente.

PVD frente a la galvanoplastia tradicional de oro

La diferencia en la resistencia al deslustre se hace evidente al comparar el PVD con su alternativa más común, la galvanoplastia.

La debilidad de la galvanoplastia

La galvanoplastia tradicional de oro utiliza una corriente eléctrica en un baño químico para depositar una fina capa de oro sobre una superficie. Esta unión es puramente superficial y significativamente más débil que la unión molecular del PVD.

Más importante aún, las capas galvanizadas pueden ser porosas y contener agujeros microscópicos.

Por qué se empañan los artículos galvanizados

El deslustre en los artículos galvanizados ocurre de dos maneras principales. Primero, la capa de oro es blanda y puede desprenderse fácilmente, exponiendo el metal base reactivo que se encuentra debajo.

En segundo lugar, la humedad y el aire pueden filtrarse a través de los poros del chapado en oro, reaccionando con el metal base y haciendo que el deslustre se forme debajo del oro, lo que finalmente decolora toda la pieza.

Durabilidad y resistencia al desgaste

Los recubrimientos PVD son muy superiores en términos de resistencia al desgaste y a los arañazos. La capa cerámica unida es significativamente más dura que una capa de oro galvanizado, haciendo que todo el acabado sea hasta 10 veces más duradero.

Comprensión de las compensaciones y limitaciones

Si bien el PVD es una tecnología superior para la durabilidad, es esencial tener una imagen completa.

El PVD aún puede desgastarse

El recubrimiento PVD no es indestructible. Aunque no se empaña ni se corroe, el acabado puede desgastarse con el tiempo en áreas de fricción extremadamente alta durante muchos años.

Esto puede ocurrir en el cierre de una pulsera de reloj o en la parte inferior de un anillo que se usa a diario durante una década. El color no cambiará, pero el metal base puede volverse visible con el tiempo.

Color y grosor

El color final del oro PVD puede verse influenciado por la capa subyacente (por ejemplo, el nitruro de titanio, que tiene un tono dorado en sí mismo). Esto puede resultar en un matiz ligeramente diferente en comparación con el oro macizo o el chapado grueso.

La capa real de oro utilizada en PVD suele ser microscópicamente delgada. Su longevidad proviene del robusto proceso de unión y de la capa intermedia dura, no del grosor del oro en sí.

Costo y complejidad

El proceso PVD requiere equipos especializados y costosos y es más complejo que la galvanoplastia. Esto significa que los productos con un acabado PVD auténtico son típicamente más caros que sus contrapartes galvanizadas.

Tomar la decisión correcta para su objetivo

Comprender esta tecnología le permite seleccionar el producto adecuado en función de su uso previsto.

- Si su enfoque principal es la máxima durabilidad y resistencia al deslustre: El PVD es la opción definitiva para artículos de uso diario como relojes, pulseras y accesorios de alto contacto.

- Si su enfoque principal es la rentabilidad para un uso ocasional: La galvanoplastia de oro tradicional de alta calidad puede ser una opción adecuada para artículos que no verán fricción constante.

- Si su enfoque principal es el peso y el color auténticos del oro macizo: Ningún chapado puede reemplazar verdaderamente el oro macizo, pero el PVD proporciona el acabado de color dorado más duradero disponible actualmente.

Al elegir PVD, usted prioriza la ingeniería moderna para un acabado diseñado para ofrecer estabilidad de color a largo plazo y una resistencia superior al desgaste.

Tabla de resumen:

| Característica | Chapado en oro PVD | Galvanoplastia tradicional de oro |

|---|---|---|

| Resistencia al deslustre | Excelente (barrera no porosa) | Pobre (poroso, propenso al deslustre) |

| Durabilidad | Hasta 10 veces más duradero | Menos duradero, se desgasta fácilmente |

| Proceso | Unión molecular en el vacío | Deposición electroquímica |

| Protección del metal base | Barrera completa (ej. nitruro de titanio) | Mínima, el metal base puede reaccionar |

| Vida útil | Largo plazo, ideal para el uso diario | Más corta, mejor para uso ocasional |

¡Mejore su laboratorio o línea de producción con las soluciones PVD avanzadas de KINTEK! Ya sea que esté desarrollando joyería duradera, instrumentos de precisión o componentes de alto rendimiento, nuestros recubrimientos PVD ofrecen una resistencia al deslustre y una longevidad inigualables. Especializados en equipos y consumibles de laboratorio, KINTEK garantiza que sus proyectos se beneficien de tecnología de vanguardia y rendimiento fiable. ¡Contáctenos hoy para saber cómo nuestros servicios PVD pueden mejorar la durabilidad y el atractivo de sus productos!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad