Sí, un recubrimiento PVD puede desgastarse, pero esta afirmación requiere un contexto significativo. A diferencia de la pintura o el chapado que pueden astillarse o desprenderse, un recubrimiento de Deposición Física de Vapor (PVD) aplicado correctamente es una capa cerámica microdelgada que está molecularmente unida a la superficie subyacente. Se desgasta por abrasión gradual durante un período muy largo, lo que lo convierte en uno de los procesos de acabado más duraderos disponibles.

El malentendido fundamental es pensar en el PVD como una "capa" cosmética y frágil. Se entiende mejor como una superficie cerámica ultra-dura e integrada que es excepcionalmente resistente al desgaste diario, la decoloración y la corrosión. Su eventual fallo se mide en años o décadas de uso abrasivo, no en meses de actividad normal.

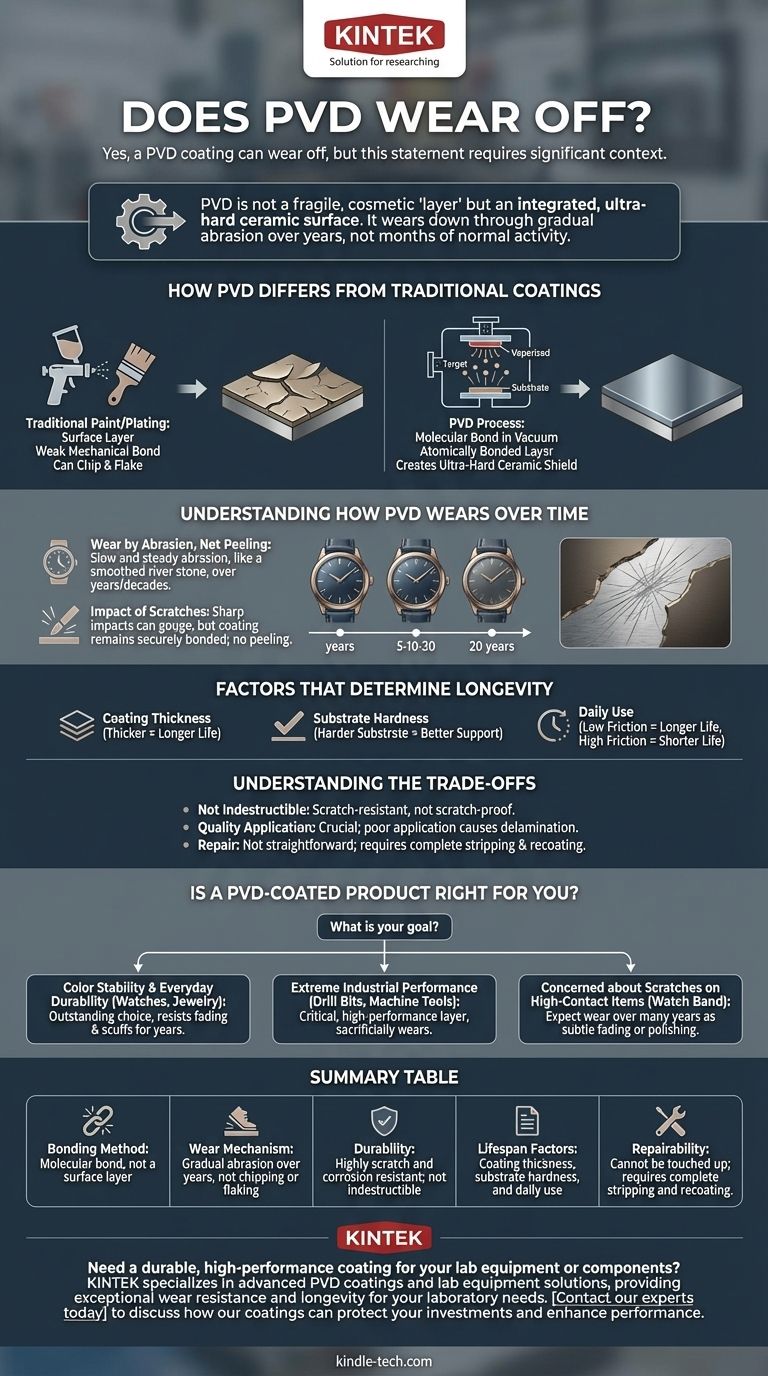

Cómo difiere el PVD de los recubrimientos tradicionales

Para entender cómo se desgasta el PVD, primero debe comprender qué es. El proceso no implica ninguna pintura líquida ni baño electroquímico.

No es un "acabado", sino un enlace molecular

El proceso PVD tiene lugar en una cámara de vacío de alta tecnología. El material base, o sustrato (por ejemplo, acero inoxidable, titanio), se coloca en la cámara, y un objetivo sólido del material de recubrimiento (como titanio o circonio) se vaporiza mediante una fuente de alta energía.

Estos átomos vaporizados viajan a través de la cámara y se incrustan en la superficie del sustrato, creando una nueva capa unida atómicamente. Esto es fundamentalmente diferente de la pintura, que simplemente se seca sobre una superficie y tiene una unión mecánica débil.

El resultado: una capa cerámica ultra-dura

Los materiales utilizados para los recubrimientos PVD, como el Nitruro de Titanio (TiN) o el Carbono Tipo Diamante (DLC), son cerámicas. Estos materiales son significativamente más duros que el acero o el titanio sobre los que se aplican.

Esto crea una superficie increíblemente resistente a los roces y arañazos de la vida cotidiana. El recubrimiento PVD actúa como un escudo protector para el metal más blando que se encuentra debajo.

Comprender cómo se desgasta el PVD con el tiempo

Debido a que el PVD está unido a nivel molecular, no falla de la manera que la mayoría de la gente espera.

Desgaste por abrasión, no por descamación

Un recubrimiento PVD no se pelará ni se desprenderá si se ha aplicado correctamente. En cambio, el desgaste se produce por una abrasión lenta y constante, de la misma manera que una piedra de río se suaviza a lo largo de los siglos.

Para un reloj o grifo con revestimiento PVD, esto significa que puede soportar años de contacto con la piel, la ropa y la limpieza sin mostrar ningún desgaste visible. Solo el contacto constante y de alta fricción con un material más duro podría adelgazar gradualmente el recubrimiento.

El impacto de los arañazos y los impactos

Un impacto fuerte y agudo o un arañazo profundo de un material más duro que el recubrimiento cerámico (como un diamante o zafiro) puede abrirse camino a través de la capa PVD y exponer el metal base que se encuentra debajo.

Sin embargo, incluso en este escenario, el recubrimiento PVD circundante permanecerá firmemente adherido a la superficie. No comenzará a desprenderse de los bordes del arañazo.

Factores que determinan la longevidad

La vida útil de un recubrimiento PVD no es fija; depende totalmente de la aplicación y la calidad.

- Grosor del recubrimiento: Una aplicación PVD más gruesa proporciona más material para desgastar, extendiendo su vida útil.

- Dureza del sustrato: Un sustrato duro como el acero proporciona un mejor soporte para el recubrimiento PVD que uno blando como el aluminio. Un impacto en un metal blando puede hacer que se abolle, lo que podría agrietar la capa PVD cerámica inflexible que se encuentra encima.

- Uso diario: El recubrimiento PVD en una herramienta de corte utilizada sobre acero endurecido tiene una vida útil mucho más corta que el recubrimiento en la caja de un reloj, que puede que nunca experimente una fuerza abrasiva significativa.

Comprender las compensaciones

Aunque excepcionalmente duradero, el PVD no es un material invencible. La objetividad requiere reconocer sus limitaciones.

El PVD no es indestructible

Ningún recubrimiento es completamente a prueba de arañazos. Un objeto suficientemente duro y afilado puede dañar una superficie PVD. Es altamente resistente a los arañazos, no a prueba de arañazos, lo cual es una distinción importante.

La importancia de una aplicación de calidad

La gran mayoría de los "fallos" de PVD se deben en realidad a una mala aplicación. Si el sustrato no se limpia y prepara meticulosamente antes de entrar en la cámara de vacío, la unión atómica será débil, lo que podría provocar la delaminación. Sin embargo, esto es un defecto de fabricación, no una representación del desgaste normal.

La reparación no es sencilla

No se puede "retocar" un recubrimiento PVD dañado. Reparar un arañazo profundo requiere que toda la pieza se despoje químicamente del recubrimiento antiguo, se vuelva a pulir y luego se recubra completamente de nuevo. Este es un proceso industrial intensivo y, a menudo, no es rentable para los bienes de consumo.

¿Es un producto con recubrimiento PVD adecuado para usted?

Su decisión debe basarse en una comprensión clara de su objetivo para el producto.

- Si su enfoque principal es la estabilidad del color y la durabilidad cotidiana (por ejemplo, relojes, joyas, grifos): El PVD es una opción excelente que resistirá la decoloración y los roces durante muchos años, probablemente superando la vida útil funcional del producto en sí.

- Si su enfoque principal es el rendimiento industrial extremo (por ejemplo, brocas, herramientas de máquina): El PVD es una capa crítica y de alto rendimiento diseñada para ser consumible, desgastándose sacrificialmente para proteger la herramienta y mejorar su eficiencia de corte.

- Si le preocupan los arañazos en un artículo de alto contacto (por ejemplo, el cierre de una correa de reloj de metal): Espere que con el paso de muchos años, los puntos de mayor contacto muestren desgaste como un sutil desvanecimiento o pulido del acabado, no un antiestético desconchado o descamación.

Al comprender el PVD como una superficie unida y duradera en lugar de un simple acabado, puede evaluar con confianza su valor para sus necesidades específicas.

Tabla de resumen:

| Característica del recubrimiento PVD | Conclusión clave |

|---|---|

| Método de unión | Unión molecular al sustrato, no una capa superficial |

| Mecanismo de desgaste | Abrasión gradual durante años, no astillado ni descamación |

| Durabilidad | Altamente resistente a arañazos y corrosión; no indestructible |

| Factores de vida útil | Grosor del recubrimiento, dureza del sustrato y uso diario |

| Reparabilidad | No se puede retocar; requiere un decapado completo y un nuevo recubrimiento |

¿Necesita un recubrimiento duradero y de alto rendimiento para el equipo o los componentes de su laboratorio? KINTEK se especializa en recubrimientos PVD avanzados y soluciones de equipos de laboratorio, proporcionando una resistencia al desgaste y una longevidad excepcionales para sus necesidades de laboratorio. Contacte con nuestros expertos hoy mismo para analizar cómo nuestros recubrimientos pueden proteger sus inversiones y mejorar el rendimiento.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

La gente también pregunta

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo